Das Ishikawa-Diagramm, auch bekannt als Fischgräten-Diagramm oder Ursache-Wirkungs-Diagramm, ist eine visuelle Methode zur Identifizierung, Kategorisierung und Analyse von möglichen Ursachen für ein bestimmtes Problem oder eine Störung. Die Methode wurde von Kaoru Ishikawa, einem japanischen Qualitätssicherungsexperten, entwickelt und ist besonders nützlich für die systematische Untersuchung von Problemen in der Automobilindustrie sowie in anderen Fertigungs- und Produktionsumgebungen.

In der Automobilindustrie kann die Ishikawa-Methode verwendet werden, um mögliche Ursachen für Probleme wie Fertigungsfehler, Produktionsverzögerungen oder Qualitätsmängel zu analysieren. Die Methode hilft Teams, alle möglichen Ursachen für das Problem zu ermitteln und sie in Kategorien einzuteilen, um die Wurzelursache des Problems besser zu verstehen und letztendlich zu beheben.

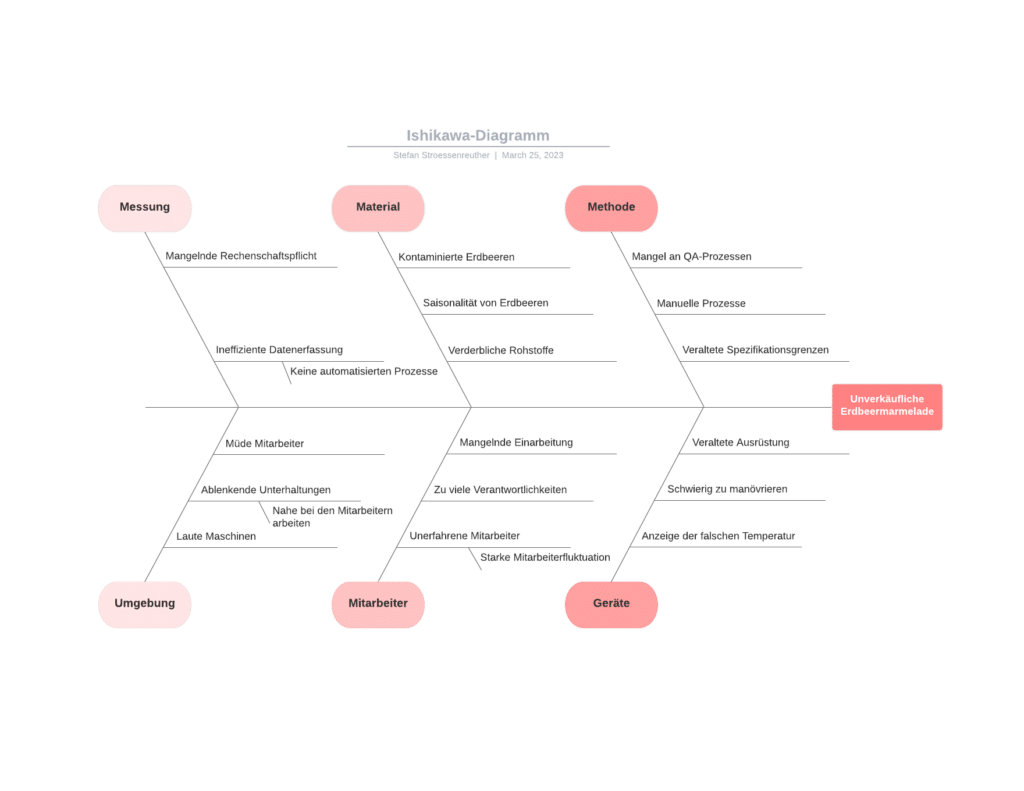

Ein Fischgräten-Diagramm besteht aus einem zentralen Pfeil, der das Problem oder die Störung darstellt, und mehreren „Gräten“, die von diesem Pfeil abzweigen. Jede Gräte repräsentiert eine Kategorie von möglichen Ursachen, wie z. B. Menschen, Materialien, Maschinen, Methoden, Messungen oder Umweltfaktoren. Die Kategorien können je nach Anwendungsbereich variieren. Unter jeder Kategorie werden die möglichen Ursachen für das Problem aufgelistet. In der Automobilindustrie können die Kategorien beispielsweise wie folgt sein:

- Menschen: Schulung, Qualifikationen, Fähigkeiten, Kommunikation, Arbeitsmoral

- Materialien: Rohstoffe, Teile, Lagerung, Verpackung

- Maschinen: Ausrüstung, Werkzeuge, Wartung, Kalibrierung

- Methoden: Prozesse, Verfahren, Arbeitsanweisungen, Qualitätskontrollen

- Messungen: Inspektionen, Tests, Prüfverfahren, Datenanalyse

- Umweltfaktoren: Temperatur, Feuchtigkeit, Beleuchtung, Ergonomie

Für was stehen die M’s im Diagramm

Die „M’s“ in einem Ishikawa-Diagramm stehen für die fünf Hauptkategorien von möglichen Ursachen, die häufig in Produktionsprozessen gefunden werden. Diese Kategorien, auch bekannt als die „5M“, sind:

Die „M’s“ in einem Ishikawa-Diagramm stehen für die fünf Hauptkategorien von möglichen Ursachen, die häufig in Produktionsprozessen gefunden werden. Diese Kategorien, auch bekannt als die „5M“, sind:

- Mensch (Man): Diese Kategorie bezieht sich auf Fehler, die durch menschliche Faktoren verursacht werden, wie zum Beispiel mangelnde Schulung, mangelnde Motivation, Fehlkommunikation oder menschliche Fehler im Allgemeinen.

- Maschine (Machine): Dies bezieht sich auf technische oder mechanische Probleme, wie zum Beispiel defekte Ausrüstung, Verschleiß oder mangelnde Wartung, die zu Produktionsproblemen führen können.

- Methode (Method): Hier geht es um Probleme, die mit den Verfahren, Prozessen oder Techniken verbunden sind, die im Produktionsprozess verwendet werden. Beispiele dafür sind ineffiziente Arbeitsabläufe, schlecht definierte Prozesse oder fehlerhafte Standardarbeitsanweisungen.

- Messtechnik: Wenn Messgeräte nicht genau kalibriert oder nicht für den beabsichtigten Zweck geeignet sind, können sie zu Fehlern oder Abweichungen in den gemessenen Werten führen.

- Material (Material): Diese Kategorie bezieht sich auf Probleme, die durch die verwendeten Rohstoffe, Zutaten oder Komponenten verursacht werden. Dies kann Materialfehler, mangelnde Qualität oder ungeeignete Spezifikationen umfassen.

- Milieu (Environment): Diese Kategorie befasst sich mit externen Faktoren wie Temperatur, Feuchtigkeit, Licht oder allgemeinen Arbeitsbedingungen, die Einfluss auf den Produktionsprozess haben können.

In einigen Fällen wird auch ein sechstes „M“ hinzugefügt: Messung (Measurement). Dies bezieht sich auf Probleme, die mit der Messung oder Überwachung von Prozessen und Ergebnissen verbunden sind, wie zum Beispiel ungenaue Messgeräte, unzureichende Prüfverfahren oder mangelnde Qualitätskontrolle.

- Unzureichende Prüfverfahren: Unzureichende oder inkonsistente Prüfverfahren können dazu führen, dass Fehler unentdeckt bleiben oder dass es Schwankungen in den gemessenen Werten gibt.

- Mangelnde Qualitätskontrolle: Wenn Qualitätskontrollprozesse nicht konsequent oder gründlich durchgeführt werden, können fehlerhafte Produkte oder Prozesse übersehen werden.

Die „6M“ sind somit: Mensch (Man), Maschine (Machine), Methode (Method), Material (Material), Milieu (Environment) und Messung (Measurement). Diese sechs Kategorien helfen dabei, mögliche Ursachen für Probleme in einem Produktionsprozess oder einer Dienstleistung systematisch zu untersuchen und darzustellen.

Ein Ishikawa-Diagramm wird erstellt, indem das Problem oder die Qualitätsschwäche am rechten Ende der Hauptachse (Fischgrätenwirbelsäule) notiert wird. Von dieser Hauptachse zweigen die „M’s“ als Hauptursachen ab, und von diesen Hauptursachen zweigen weitere, spezifischere Ursachen ab, um eine hierarchische Struktur der möglichen Ursachen zu erstellen.

Vor- und Nachteile vom Ishikawa-Diagramm

Ein Ishikawa-Diagramm bietet sowohl Vorteile als auch Nachteile, je nachdem, wie und in welchen Situationen es eingesetzt wird. Hier sind einige der wichtigsten Vor- und Nachteile dieses Werkzeugs:

Vorteile:

- Strukturierte Problemanalyse: Das Ishikawa-Diagramm bietet einen systematischen Ansatz, um alle möglichen Ursachen für ein Problem zu identifizieren und zu analysieren, wodurch eine umfassende Betrachtung des Problems ermöglicht wird.

- Teamarbeit und Zusammenarbeit: Die Erstellung eines Ishikawa-Diagramms kann dazu beitragen, die Zusammenarbeit im Team zu fördern, indem es eine gemeinsame Grundlage für die Diskussion und Analyse von Problemen schafft.

- Visualisierung: Da es sich um ein grafisches Werkzeug handelt, ermöglicht das Ishikawa-Diagramm eine leicht verständliche Visualisierung der Zusammenhänge zwischen verschiedenen Ursachen und dem betrachteten Problem.

- Identifizierung von Verbesserungsmöglichkeiten: Durch die Identifizierung der Hauptursachen für ein Problem können gezielte Lösungen entwickelt und Maßnahmen zur Verbesserung der Qualität und Leistung ergriffen werden.

- Anpassungsfähigkeit: Ishikawa-Diagramme können in verschiedenen Branchen und Situationen eingesetzt werden, um eine Vielzahl von Problemen zu untersuchen.

Nachteile:

- Subjektivität: Die Erstellung eines Ishikawa-Diagramms basiert auf dem Fachwissen und den Erfahrungen der beteiligten Personen. Daher kann es subjektiv sein und möglicherweise wichtige Ursachen übersehen, wenn das Team nicht über ausreichendes Wissen oder Erfahrung verfügt.

- Fehlende Priorisierung: Das Diagramm zeigt zwar die verschiedenen Ursachen für ein Problem, aber es bietet keine Informationen darüber, welche Ursachen am wichtigsten oder dringendsten sind. Eine separate Analyse ist erforderlich, um die Prioritäten für die Umsetzung von Verbesserungen festzulegen.

- Komplexität: Bei komplexen Problemen kann ein Ishikawa-Diagramm unübersichtlich und schwer zu interpretieren werden. In solchen Fällen können alternative Analysemethoden besser geeignet sein.

- Zeit- und Ressourcenaufwand: Die Erstellung eines detaillierten und aussagekräftigen Ishikawa-Diagramms kann zeitaufwendig sein und erfordert möglicherweise erhebliche Ressourcen, um alle möglichen Ursachen zu untersuchen.