8D Report (8-Schritte)

Reklamationsmanagement wird in vielen Unternehmen dem Zufall und dem Kenntnisstand der oft zufällig handelnden Personen überlassen. Es wird keine systematische Analyse durchgeführt und keine darauf aufbauenden Maßnahmen eingeleitet. Die Qualitätsnormen ISO 9001 und IATF 16949 fordern eine lückenlose Erfassung, Bearbeitung, Dokumentation und Nachvollziehbarkeit von Reklamationen. Der 8D Report wird in vielen Unternehmen als notwendiges Übel angesehen. Dabei wird übersehen, dass die 8D-Methodik gleichzeitig eine einfache und sehr effiziente Problemlösungmethode darstellt, die einen wertvollen Beitrag zur kontinuierlichen Verbesserung der Produkte und Abläufe leisten kann.

Der 8D Report dient der „systematischen Analyse und Behebung von Problemen mit noch unbekannter oder nicht unmittelbar ersichtlicher Ursache“. Zu Beginn des Problemlösungsprozesses nach der 8D-Methode wird das Problem vollständig beschrieben und eingegrenzt. Anschließend werden Sofortmaßnahmen eingeleitet, um zu verhindern, dass der Kunde weiterhin mit dem Problem konfrontiert wird. Nach der Analyse der Ursachen werden Korrekturmaßnahmen zur Behebung des Problems festgelegt.

Nachdem diese auf ihre Wirksamkeit hin geprüft wurden, sind sie anschließend organisatorisch im Unternehmen zu verankern. Die gewonnenen Erkenntnisse sind daraufhin zu dokumentieren, sodass bei ähnlichen Problemen von anderen Prozessen darauf zurückgegriffen werden kann. Der Einsatz der 8D-Methode erfolgt bei Anwendungsfällen, die neben der nachhaltigen Problembeseitigung auch Sofortmaßnahmen erfordern.

Definition Qualität

„Ein Hersteller eines Produktes oder einer Dienstleistung liefert nach dieser Definition Qualität, wenn die Bedürfnisse bzw. Erwartungen der Kunden erfüllt werden.“ Qualität ist deshalb kein absoluter Begriff, sondern immer von den Erwartungen des Kunden abhängig. Nur die von Kunden subjektiv empfundene Qualität kann zu Kundenzufriedenheit und im besten Fall zu Kundentreue werden. Unter Qualität im Sinne einer Fehlerrate wird die Konformität des Prozessergebnisses zu definierten Vorgaben (zur Outputnorm) von (internen und externen) Kunden gesehen.

Prozessfähigkeitsanalyse

Inhalt 8D Report

- D1 Zusammenstellung Team

Die Teamzusammenstellung ist abhängig von der Reklamation. Teammitglieder sollten immer genügend Produkt- und Prozesskenntnisse besitzen - D2 Problembeschreibung

Man beginnt mit einer vollständigen Beschreibung und Eingrenzung des Problems. Betroffene Teile und/oder Chargen sollten eingegrenzt werden. Auch für die spätere Rückmeldung der PPM (Parts per Million) an den Kunden - D3 Sofortmaßnahmen

Danach werden Sofortmaßnahmen eingeleitet, die den Schaden begrenzen und eine weitere Ausbreitung des Problems verhindern. Bei den Sofortmaßnahmen sollten auch andere Standorte mit einbezogen werden. Das Problem sollte an die relevanten Mitarbeiter kommuniziert werden. Eventuell weitere Fachexperten zur Problemlösung hinzuziehen. - D4 Fehlerursache(n) feststellen (ermitteln)

Durch eine fundierte Ursachenanalyse können sie den Fehler dauerhaft abstellen. Bei diesen Schritt ist es wichtig, die Ursache, die zum Fehler geführt hat, eindeutig zu identifizieren. Nur so können sie nachhaltige Abstellmaßnahmen definieren und ein Wiederauftreten des Fehlers dauerhaft verhindern. - D5 Planen der Abstellmaßnahmen

Nach einer Ursachenanalyse werden Maßnahmen zur Korrektur des Fehlers entwickelt. Im Vordergrund steht die Fehlervermeidung. Bei der Planung der Abstellmaßnahmen sollten die Wechselwirkungen zu anderen Produkten oder Prozessen überprüft werden, um keine Überraschungen zu erleben. - D6 Einführen der Abstellmaßnahmen

Die Maßnahmen sollten mit einer kontinuierlichen Wirksamkeitskontrolle verifiziert werden bis eindeutig feststeht, dass der Fehler behoben worden ist. Nach erfolgreicher Umsetzung der Abstellmaßnahmen können die Sofortmaßnahmen beendet werden. - D7 Fehlerwiederholung vermeiden

Um zukünftig in neuen Produkten einen gleichen oder ähnlichen Fehler auszuschließen, sind die Prozess-FMEA und weitere relevante Dokumente zu überarbeiten. Stellen sie sicher, dass ähnliche oder gleiche Fehler in der gesamten Lieferkette dauerhaft vermieden werden können. - D8 Team belobigen

Nach Abschluss der Problemlösung werden die gewonnenen Erkenntnisse für bestehende und zukünftige Produkte und Prozesse verfügbar gemacht. Das Team sollte gewürdigt werden.

Ziele 8D Methode

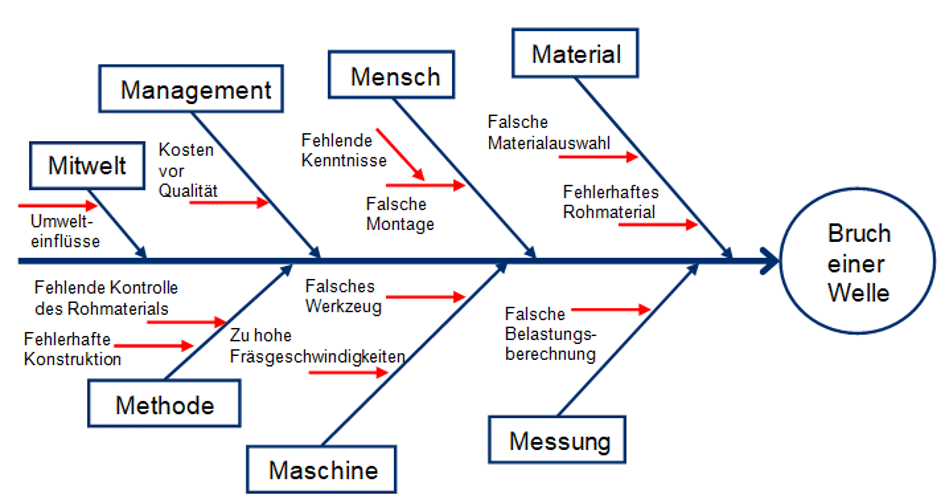

Ishikawa Diagramm

Das Ishikawa-Diagramm, auch Fischgräten-Diagramm oder Ursache-Wirkungs-Diagramm genannt, wurde 1943 vom japanischen Chemiker Kaoru Ishikawa entwickelt. Zu einem Problem (Wirkung) werden mögliche und bekannte Einflüsse (Ursachen) zusammengetragen, in Haupt- und Nebenursachen klassifiziert und grafisch dargestellt. Die Ursachen eines Problems können beispielsweise mit Hilfe von Kreativitätstechniken, wie Brainstorming, 5Why oder den 7 W-Fragen, ermittelt werden.

Mensch

Maschine

Methode

Material

Reklamationen intern | extern

Bei Reklamationen ist zwischen intern und extern zu unterscheiden. Interne Reklamationen werden dann ausgelöst, wenn innerhalb der Wertschöpfungskette einer Organisation, Prüfungen zu einem negativen Ergebnis geführt haben. Externe Reklamationen sind dann auszulösen, wenn ein Kunden die Qualität der gelieferten Ware bemängelt.

Beispielsweise bei einer Wareneingangsprüfung oder am Montageband. Es ist wichtig, interne und externe Reklamationen strikt von einander zu trennen. Jedes auf dem Markt befindliche CAQ System kann heute die verschiedensten Reklamationsarten unterscheiden. Ein Formular für den 8D Report sollte mindestens die VDA Anforderungen erfüllen.