Messsystemanalyse MSA

Die Messsystemanalyse MSA wird in der Regel durchgeführt, indem eine Reihe von Messungen unter verschiedenen Bedingungen durchgeführt werden, um sicherzustellen, dass das Messsystem konsistente und zuverlässige Ergebnisse liefert. Die Ergebnisse der MSA werden dann verwendet, um das Messsystem zu kalibrieren oder zu verbessern, um sicherzustellen, dass es in der Lage ist, genaue und zuverlässige Messungen durchzuführen.

Jeder Messsystemanalyse MSA geht eine Analyse der Auflösung des verwendeten Messmittels voraus. In der Praxis werden üblicherweise zwei Untersuchungsmethoden verwendet: das Verfahren 1 sowie das Verfahren 2. Die Analyse der erfassten Daten wird oft mit Statistiksoftware-Paketen durchgeführt. Bei diesem Verfahren wird untersucht, ob die Messwertanzeige im Verhältnis zur Toleranz genau genug aufgelöst dargestellt wird. Im Allgemeinen werden 5% der Toleranz als Grenze herangezogen. Es gibt einige wichtige Anforderungen an Messsystemanalysen (MSA), um sicherzustellen, dass sie effektiv sind und zuverlässige Ergebnisse liefern:

- Reproduzierbarkeit:

Die MSA muss in der Lage sein, Messungen unter verschiedenen Bedingungen durchzuführen und dabei konsistente Ergebnisse zu liefern. Dies bedeutet, dass das Messsystem stabil und genau genug sein muss, um die gleichen Messungen unter verschiedenen Bedingungen durchzuführen.

- Validität:

Die MSA muss sicherstellen, dass das Messsystem die tatsächliche Messgröße misst und nicht irgendeine andere Größe oder Variable.

- Genauigkeit:

Das Messsystem muss in der Lage sein, genaue Messungen durchzuführen und die Messungen sollten so nahe wie möglich an der wahren oder tatsächlichen Messgröße liegen.

- Präzision:

Das Messsystem sollte in der Lage sein, wiederholbare und konsistente Messungen durchzuführen, so dass die Ergebnisse von verschiedenen Personen und zu verschiedenen Zeiten vergleichbar sind.

- Sensitivität:

Das Messsystem sollte in der Lage sein, kleine Änderungen in der Messgröße zu erkennen und zu messen.

- Robustheit:

Das Messsystem sollte in der Lage sein, auch unter schwierigen Bedingungen zuverlässige Messungen durchzuführen, wie zum Beispiel bei schwankenden Temperaturen oder Luftfeuchtigkeit.

- Einfachheit:

Die MSA sollte einfach durchzuführen und zu verstehen sein, um sicherzustellen, dass sie von Personen mit unterschiedlichen Kenntnissen und Fähigkeiten durchgeführt werden kann.

- Dokumentation:

Die Ergebnisse der MSA sollten dokumentiert und gespeichert werden, um sicherzustellen, dass sie bei Bedarf überprüft und nachvollzogen werden können.

Die Wahl des Verfahrens hängt von der spezifischen Anwendung und den Anforderungen des Messsystems ab. In vielen Fällen werden mehrere Verfahren kombiniert, um eine umfassende MSA durchzuführen.

Durchführung MSA

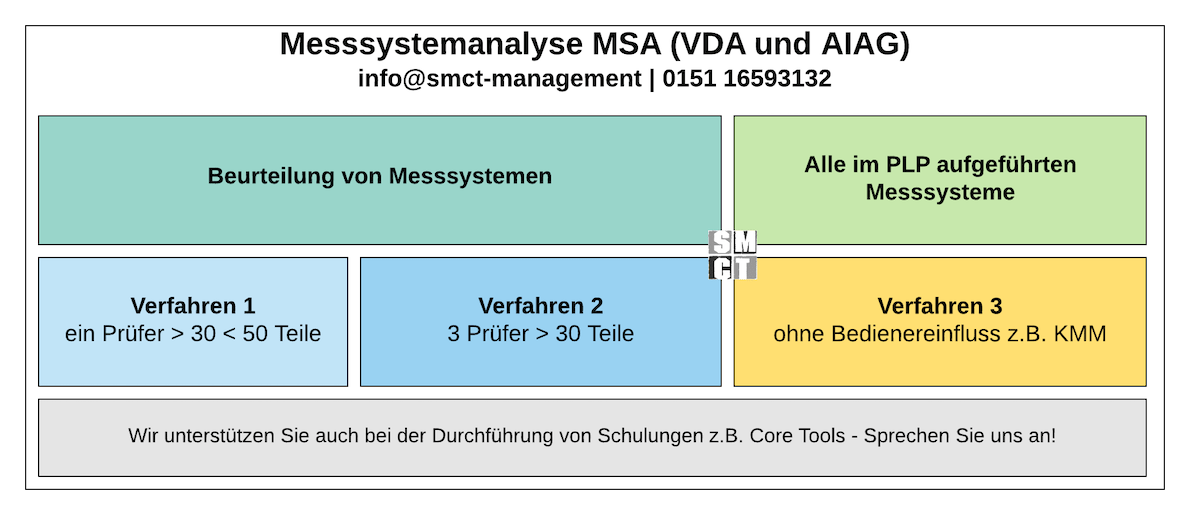

Für alle im Produktionslenkungsplan PLP aufgeführten Prüf- und Messsysteme muss eine Messsystemanalyse MSA – soweit anwendbar – durchgeführt werden. Damit dem eingesetzten Messsystem Vertrauen geschenkt und Verbesserungen eingeleitet werden können.

Beurteilung von Messsystemen

Für jede Art von Messsystemen müssen statistische Untersuchungen zur Analyse der Streuung der Messergebnisse durchgeführt werden. Diese Anforderungen muss für alle Messsysteme, auf die im Produktionslenkungsplan Bezug genommen wird, angewendet werden. Siehe hierzu Abschnitt 7.1.5.1.1 Beurteilung von Messsystemen IATF 16949.

Verfahren 1

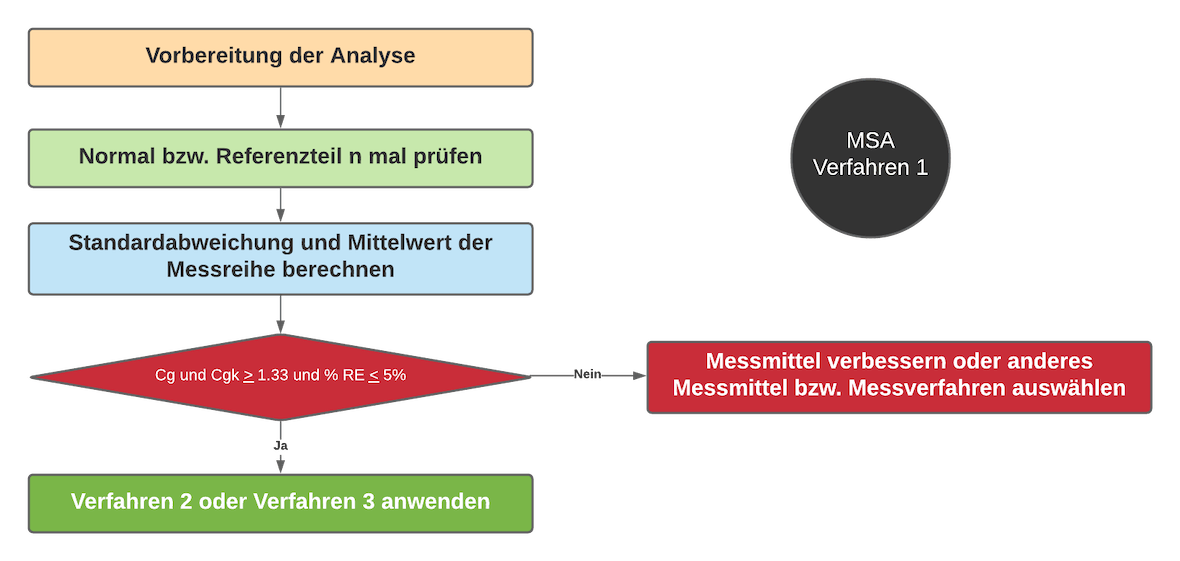

Das Verfahren 1 soll die Genauigkeit und Wiederholpräzision eines Messsystems feststellen. Für die Untersuchung verwendet man ein Normal (Vergleichsgegenstand/-material) mit bekannten Merkmalswert. Das Normal wird im Regelfall 50mal, mindestens 25mal, gemessen und dabei nach jeder Messung wieder zurückgelegt.

Die Indizien Cg und Cgk werden auf Basis der Standardabweichung der Messwerte und der systematischen Messabweichung berechnet. Als Toleranzbereich für die Berechnung wird ein festgelegter Prozentsatz der Merkmalstoleranz oder Merkmalsstreuung verwendet.

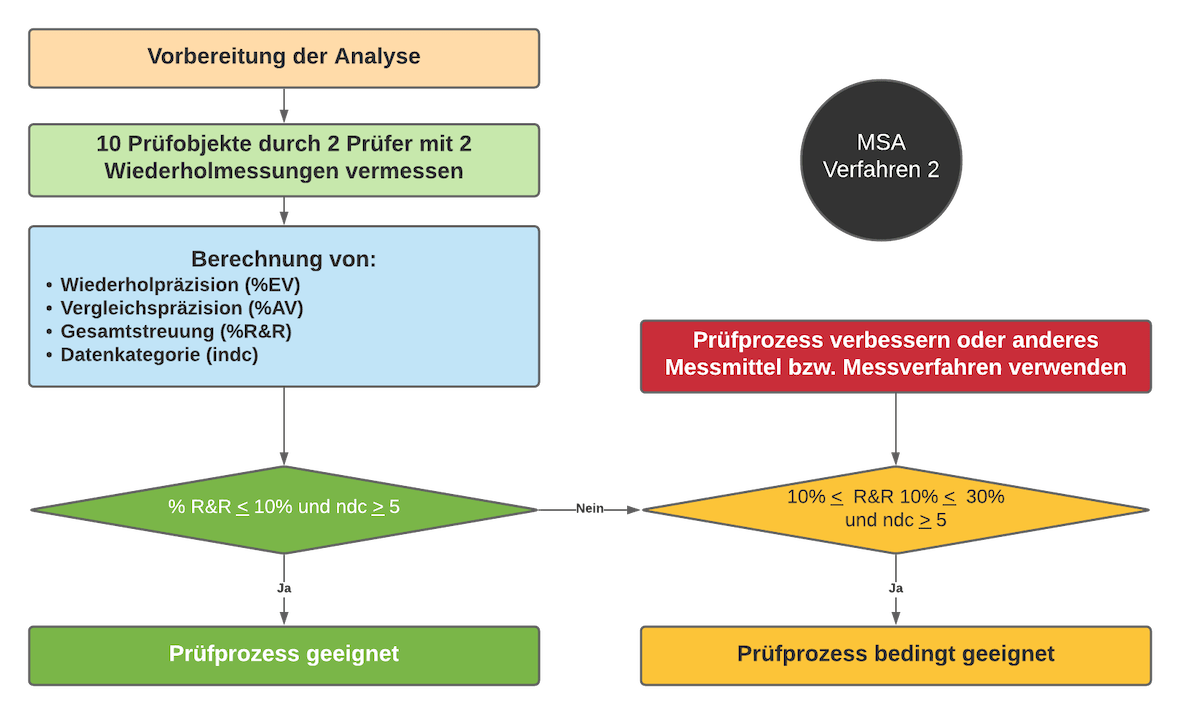

Verfahren 2

Zudem sollten die Teile bei jedem Durchgang in zufälliger Reihenfolge gemessen werden, sodass sich die Bediener nicht an Messergebnisse aus vorausgegangenen Messungen erinnern können. Nach Abschluss der Messungen werden für jeden Bediener ein Gesamtmittelwert sowie ein durchschnittlicher Spannweitenwert, welcher auf den Differenzen zwischen den größten und kleinsten ermittelten Messwert basiert, berechnet.

Die Differenz zwischen dem größten und kleinsten Bedienermittelwert besitzt eine Aussagekraft über die Vergleichspräzision. Auf Basis der Wiederhol- und Vergleichspräzision wird dann die Gesamtstreuung des Messmittels berechnet und in Beziehung zur Merkmalsstreuung bzw. Toleranz gesetzt.

Verfahren 3

Bei den Verfahren 3 handelt es sich um ein Sonderverfahren der Messsystemanalyse MSA. Es wird eingesetzt bei Messsystemen ohne Bedienereinfluss. Beispielsweise bei einer 3D Koordinatenmessmaschine.

Messsystemanalyse Verfahren 1

Die MSA des ersten Typs zielt auf die Prüfung der Genauigkeit und Wiederholpräzision des Messsystems ab. Des Weiteren dient sie der Gewinnung von Erkenntnissen über die Fähigkeit und Auflösung des Messsystems.

Vorgehensweise

Ein und dasselbe Referenzteil, dessen Ausprägungen bekannt sind (Referenzwert), wird unter identischen Bedingungen (gleicher Messaufbau am gleichen Ort, identischen Umgebungsbedingungen, ein Prüfer) 30 (bis 50) mal unter jeweiligem Zurücklegen des Prüflings gemessen

Messsystemanalyse Verfahren 2

Das Verfahren prüft die Wiederholpräzision und Vergleichspräzision des Messsystems. Außerdem soll die Auflösung des Messsystems überprüft werden.

Vorgehensweise

Bei der Durchführung einer Gauge R&R für stetige Merkmale gilt die Regel, dass das folgende Produkt grösser als 30 sein sollte: Anzahl Prüflinge x Anzahl Prüfer x Anzahl Wiederholungsmessungen.

Unterschiede AIAG und VDA

Die Messsystemanalyse (MSA) ist eine statistische Methode zur Bewertung der Zuverlässigkeit und Genauigkeit von Messsystemen. Sie hilft dabei, Fehlerquellen und Unsicherheiten in Messungen zu identifizieren, um die Qualität von Prozessen und Produkten zu gewährleisten. Zwei wichtige Organisationen, die Richtlinien für die Durchführung von MSA-Studien veröffentlichen, sind die Automotive Industry Action Group (AIAG) und der Verband der Automobilindustrie (VDA).

AIAG ist eine Organisation, die die nordamerikanische Automobilindustrie vertritt, während VDA die deutsche Automobilindustrie repräsentiert. Beide Organisationen haben ähnliche Ziele und arbeiten häufig zusammen, um Industriestandards zu harmonisieren. Es gibt jedoch einige Unterschiede in ihren Ansätzen zur Messsystemanalyse:

- Dokumentation:

Die AIAG veröffentlicht das „Measurement Systems Analysis (MSA) Reference Manual“, das die Anforderungen und Methoden für die Durchführung von MSA-Studien definiert. Auf der anderen Seite verwendet der VDA das Dokument „VDA Band 5 – Fähigkeit von Messprozessen“, um ähnliche Informationen bereitzustellen.

- Terminologie:

AIAG und VDA verwenden unterschiedliche Begriffe für einige Konzepte. Zum Beispiel verwendet AIAG den Begriff „Gage R&R“ (Gage Repeatability and Reproducibility), während der VDA den Begriff „Messmittelfähigkeit“ verwendet.

- Methoden:

Obwohl beide Richtlinien ähnliche statistische Methoden für die Bewertung von Messsystemen verwenden, gibt es Unterschiede in der Anwendung dieser Methoden. VDA konzentriert sich stärker auf die Verwendung von Kontrollkarten und stellt mehrere spezifische Methoden für die Bewertung der Messmittelfähigkeit zur Verfügung. AIAG verwendet hingegen ein standardisiertes Verfahren für Gage R&R-Studien, das auf der ANOVA-Methode (Analysis of Variance) basiert.

- Akzeptanzkriterien:

Beide Organisationen haben unterschiedliche Akzeptanzkriterien für die Beurteilung der Messsysteme. AIAG verwendet in der Regel einen Anteil der Gesamtvarianz (PTV) von 10% oder weniger als akzeptabel, während VDA ein Cg-Wert (Fähigkeitsindex) von 1,33 oder höher als akzeptabel betrachtet.

Trotz der Unterschiede in den Ansätzen von AIAG und VDA ist es wichtig zu beachten, dass beide Organisationen ähnliche Ziele verfolgen und in vielen Fällen zusammenarbeiten, um gemeinsame Standards und Richtlinien zu entwickeln. Bei der Anwendung von MSA in der Automobilindustrie ist es entscheidend, die Anforderungen sowohl von AIAG als auch von VDA zu berücksichtigen und zu erfüllen, um die Qualität der Messsysteme und letztendlich der hergestellten Produkte zu gewährleisten.