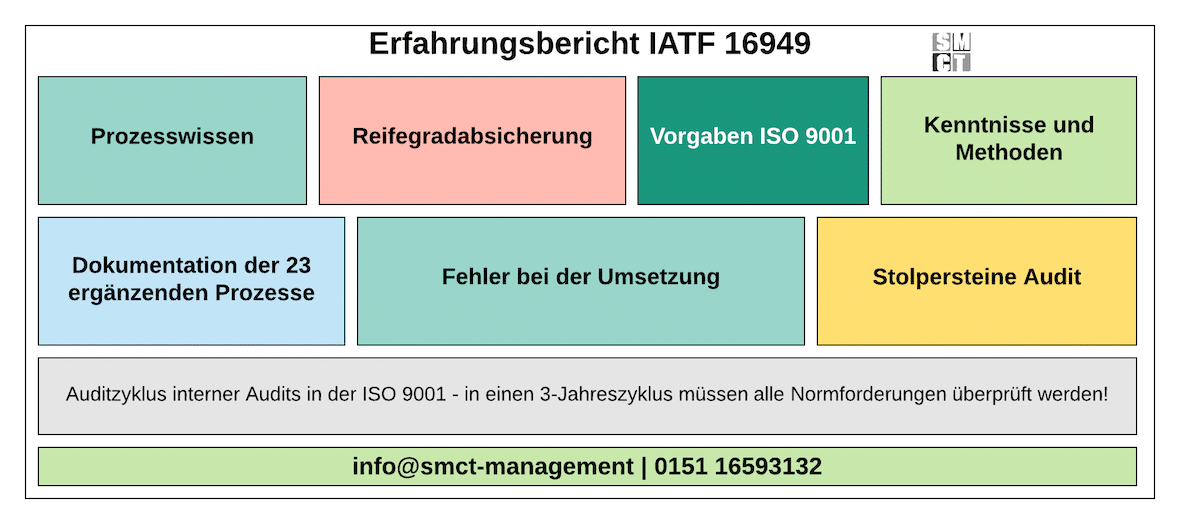

Erfahrungsbericht IATF 16949

Mein Erfahrungsbericht zur IATF 16949. Bisher wurden ca. 700 Zertifizierungen nach der neuen technischen Spezifikation IATF 16949 weltweit durchgeführt. Die Erwartungen zur IATF 16949, dass sich die Kaufteile Qualität der Zulieferer verbessert, sind bei den OEMs hoch. Deshalb lastet auf die Zertifizierungsstellen ein großer Druck, die Forderungen der IATF 16949 in den Unternehmen durchzusetzen. Weltweit gibt es ca. 70.000 ISO/TS 16949 Zertifikate die alle spätestens bis September 2018 umgestellt werden müssen. Das setzt natürlich Kapazitäten sowohl bei den Zertifizierungsstelle also auch bei den zu zertifizierenden Unternehmen voraus.

Automobilindustrie

Die Automobilindustrie hat mit dem Standard der IATF 16949 viele Kunden vor die Wahl gestellt, die neue Norm einzuführen oder zurück zur ISO Norm zu wechseln. Die Hürden des Standards waren für viele Kunden zu hoch und zu kostenintensiv. Dienstleistungen bzgl. Beratung und Unterstützung für die Einführung des neuen Standards waren am Markt nur schwer zu finden. Das Know-How für die Umsetzung der Norm war in vielen Betrieben nur an der Oberfläche vorhanden.

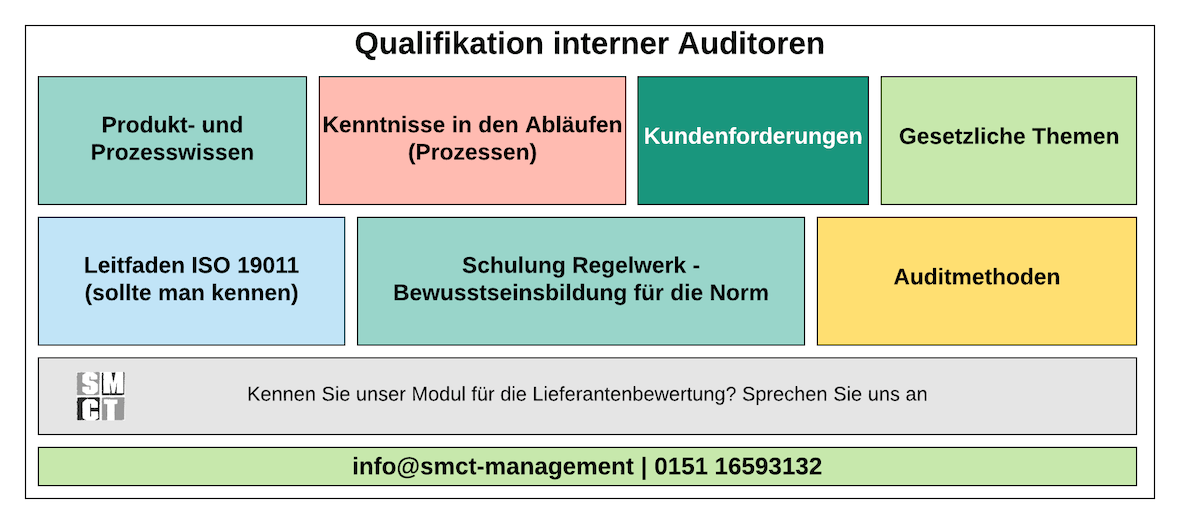

Anforderungen der Spezifikation

Der Verband der deutschen Automobilindustrie VDA setzt die Anforderungen der Spezifikation in Deutschland zusammen mit den Zertifizierungsgesellschaften um. Die Gültigkeit von ISO/TS Zertifikaten geht nahtlos über in den neuen Standard der Automobilindustrie IATF 16949. Die Anforderungen sind gestiegen und somit auch die notwendigen Qualifikationen im Unternehmen. Die Zertifizierung muss über eine akkreditierte vom VDA zugelassene akkreditierte Zert.-gesellschaft durchgeführt werden.

Die 3rd Party Auditoren unterliegen fortlaufender Schulungen um den Anforderungen des International anerkannten Standards der Automobilindustrie gerecht zu werden. Das Qualitätsmanagement System muss neben den Anforderungen aus dem Regelwerk auch die Sanktionierten Interpretationen, herausgegeben durch die International Task Force, fortlaufend auf seine Eignung überprüft werden. Neben der Grundlage der IATF 16949 gelten auch die vom Verband VDA herausgegebenen VDA-Bände, sowie die von der QS 9000 übriggebliebenen Core Tools (FMEA, APQP, SPC, MSA, 8D, PPAP, PLP).

Fazit Erfahrungsbericht

Mein Erfahrungsbericht zur IATF 16949 bezieht sich im wesentlichen auf die Risikoanalysen und KPIs sowie deren Nachweise. Unternehmen, die denken, dass sie nur minimale Anpassungen an der vorhandenen ISO/TS 16949 Dokumentation durchführen müssen, werden sich nach dem Zert.-Audit sicher über die Anzahl der Abweichungen wundern.

Grösstenteils werden nur noch Hauptabweichungen ausgesprochen. Ein wichtiger Baustein der IATF Zertifizierung ist auch das Transition Audit. Werden hier Abweichungen festgestellt, und ist es nur eine, wird kein Zertifizierungsaudit stattfinden. Das Transition Audit muss in allen Punkten „Grün“ sein bevor ein Zert.- Audit stattfinden kann. Aufgrund der Kapazitätsengpässe werden oftmals keine Termine für eine erneute Prüfung der Dokumente vergeben.

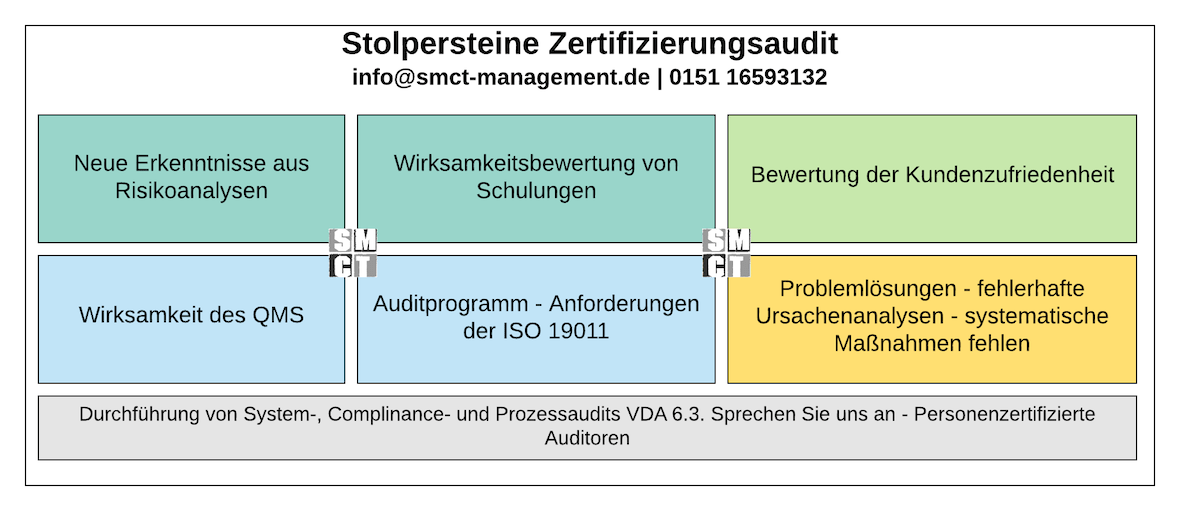

Stolpersteine IATF 16949 Audit

Umsetzung der IATF 16949

Mein Erfahrungsbericht zur IATF 16949 wurde in den letzten Monaten ständig konkreter hinsichtlich der Forderungen, die an die Unternehmen heran getragen wurden. Die Vorgehensweise der Auditoren war zu 99% immer die gleiche. Es gibt demnach nur noch „Schwarz oder Weiß“ – sind die Vorgaben 1:1 umgesetzt oder nicht.

Halbherzige dokumentierte Informationen zu den Prozessen und Nachweisen wurden fast immer mit einer Hauptabweichungen belohnt. Die wichtigste Neuerung der IATF 16949 ist, dass im Unternehmen die KPIs (Kennzahlen) und die Risiken identifiziert worden sind. Die Risikoanalyse zieht sich durch die neue Spezifikation wie ein roter Faden. Hier scheitern die meisten Unternehmen daran, dass sie bei der Ermittlung der Risiken nur oberflächlich an das Thema heran gegangen sind. Das führt zu den meisten Abweichungen beim Zertifizierungsaudit.

Fehler bei der Umsetzung

Beispielsweise wurden in vielen Fällen die Maschinenparameter keiner Risikoanalyse unterzogen. Werden hinsichtlich der Einstellwerte Korrekturen durchgeführt sind diese mit einer Risikoanalyse zu bewerten und geeignete Maßnahmen einzuleiten – bis hin zur Kundeninformation.

Auch wurden die Auditprogramme nicht auf Basis einer Risikoanalyse bewertet und dementsprechend die Auditplanung durchgeführt. Warum gerade dieser Lieferant auditiert wird oder warum nicht der Artikel XXYZ001 und nicht YXXZ002 beim Prozess- bzw. Produktaudits periodisiert worden ist.

Ein weiterer Schwerpunkt ist das Management von Fertigungseinrichtungen und Produktionswerkzeuge. Hier muss es für jede Fertigungseinrichtung einen Notfallplan geben, der die Risiken hinsichtlich Fertigungskapazitäten, Ausfall Fertigungseinrichtung /-Werkzeuge sowie die Priorisierung von Ersatzteilen bewertet

Schwächen

Effektivität und Effizienz KPIs

In den meisten Audits hat sich auch herausgestellt, dass die Kennzahlen der Prozesse nicht immer auf Basis der Effektivität und Effizienz ausgerichtet waren. Die Effektivität ist das Ergebnis/ZIel – Sie beschreibt also den Grad der Zielerreichung (Wirksamkeit, Qualität der Zielerreichung).

Während die Effizienz das Maß für die Wirtschaftlichkeit (Kosten-Nutzen-Relation) ist – Also das Verhältnis zu Ergebnis/Aufwand. Einfach ausgedrückt bedeutet die „Effektivität, die richtigen Dinge zu tun und die Effizienz bedeutet, die Dinge richtig tun“. (Quelle Peter Drucker)

Zertifizierung

Der automotive Standard wurde im Oktober 2016 eingeführt. Eine Zertifizierung in den ersten 24 Monaten war nur mit viel Glück und einer zeitnahen Anmeldung bei den Zertifizierungsstellen möglich.

Nachaudits konnten wegen Kapazitätsengpässen bei den Zert.-Gesellschaften nur bedingt in einem zeitlichen Rahmen durchgeführt werden. International waren die Zertifizierungen nach der neuen Norm etwa auf den gleichen Level wie in Deutschland. Aber auch International gab es zu wenige Auditoren. Unternehmen, die keine so große Produkt Vielfalt besitzen, die dem IATF Standard unterliegen, sind trotzdem angehalten die Forderungen der Automobilindustrie einzuhalten. Eine automotive Zertifizierung war hier nicht immer einfach zu bewerkstelligen.

Abläufe zu generieren die nur sporadisch oder gar nicht im Produktionsprozess integriert waren, wurden in anderen Prozessbeschreibungen sinnvoll integriert. Die Normen Vielfalt setzt voraus, dass man auf ein integriertes Managementsystem setzt. Keine „Stand alone Systeme“