Kernanforderungen der IATF 16949

Die IATF Global Oversight Offices hatte im Februar 2015 bekanntgegeben, dass die neue Revision der ISO 9001:2015 ab den 04. Oktober 2016 in die technische Spezifikation der IATF 16949 übernommen wird. Die neue Struktur und erweiterte Anforderungen der neuen Revision 9001:2015 werden somit die alte ISO 9001:2008 auch in der ISO/TS 16949 ablösen. Ausserdem bekommt der Automobil Standard einen neuen Namen – IATF 16949. Die neuen IATF 16949 Anforderungen haben die ISO/TS 16949 seit dem 14.09.2018 abgelöst.

Die IATF 16949 ergänzt die ISO 9001 um zusätzliche Anforderungen, die speziell auf die Automobilindustrie ausgerichtet sind. Im Bereich der Produkt- und Prozessentwicklung legt die IATF 16949 besonderen Wert auf die systematische Entwicklung von Produkten und Prozessen. Dies beinhaltet die Planung, Überprüfung und Validierung von Designs sowie die Betrachtung von Fehlerrisiken und Fehlervermeidung durch den Einsatz von FMEA.

Der Schwerpunkt der IATF 16949 liegt auf der Berücksichtigung interner und externer Faktoren, die das Unternehmen beeinflussen, sowie auf den Bedürfnissen und Erwartungen relevanter Interessengruppen. Das Top-Management trägt die Verantwortung für die Entwicklung, Implementierung und kontinuierliche Verbesserung des Qualitätsmanagementsystems, einschließlich der Qualitätspolitik und der Qualitätsziele.

Die strategische Planung beinhaltet die Identifikation von Risiken und Chancen sowie die Planung geeigneter Maßnahmen zur Bewältigung und Nutzung dieser Aspekte. Im Bereich Ressourcenmanagement geht es darum, die erforderlichen Ressourcen bereitzustellen, einschließlich Personal, Infrastruktur und Arbeitsumgebung, sowie die Qualifikation und Schulung der Mitarbeiter sicherzustellen.

Das Qualitätsmanagement befasst sich mit der Kontrolle und Überwachung von Produktions- und Dienstleistungsprozessen, um die Konformität von Produkten und Dienstleistungen sicherzustellen. Die Leistungsmessung umfasst die Überprüfung und Bewertung des Erfolgs des Qualitätsmanagementsystems durch interne Audits und Managementbewertungen.

In Bezug auf Kunden- und Lieferantenmanagement erweitert die IATF 16949 die Anforderungen der ISO 9001 durch die Einbeziehung von kundenspezifischen Anforderungen und die Anwendung strengerer Auswahl- und Überwachungskriterien für Lieferanten. Dies hilft, die Qualität der gelieferten Komponenten und Dienstleistungen sicherzustellen.

Die IATF 16949 betont auch die Bedeutung der Überwachung und Messung von Produkten und Prozessen, um deren Konformität zu gewährleisten. Dies umfasst beispielsweise die statistische Prozesslenkung (SPC) und die Erstbemusterung von Produkten.

Kontinuierliche Verbesserung ist ein zentraler Aspekt der IATF 16949, wobei Verbesserungsprozesse zur Steigerung der Effektivität des Qualitätsmanagementsystems eingeführt werden, einschließlich der Identifikation und Umsetzung von Korrektur- und Vorbeugungsmaßnahmen.

Besondere Merkmale und Fertigungsprozessqualifikation sind weitere Aspekte, die in der IATF 16949 hervorgehoben werden. Unternehmen müssen sicherstellen, dass sie diese kritischen Merkmale identifizieren und kontrollieren, um die Produktqualität und die Einhaltung gesetzlicher Vorschriften sicherzustellen.

Zusätzlich beinhaltet die IATF 16949 Anforderungen, die speziell auf die Automobilindustrie ausgerichtet sind, wie beispielsweise Produkt- und Prozessentwicklung, Kunden- und Lieferantenmanagement, Überwachung und Messung von Produkten und Prozessen sowie besondere Merkmale und Fertigungsprozessqualifikation.

Kern-Tools der IATF 16949

Die sogenannten Core Tools – APQP, PPAP, FMEA, MSA (Measurement System Analysis) und SPC (Statistical Process Control) – sind für Unternehmen, die nach IATF 16949 zertifiziert sein wollen, von essenzieller Bedeutung. Diese Methoden stellen sicher, dass die Entwicklung und Produktion neuer Produkte strukturiert geplant, überwacht und optimiert werden.

Produkt- und Prozessentwicklung

In der IATF 16949 liegt ein besonderer Schwerpunkt auf der Produkt- und Prozessentwicklung. Diese Aspekte sind entscheidend für die Automobilindustrie, um innovative, hochwertige und sichere Produkte zu entwickeln, die den Kundenerwartungen und gesetzlichen Anforderungen entsprechen.

Bei der Produktentwicklung ist die strukturierte Planung ein wichtiger Schritt, um alle relevanten Aspekte des Produktdesigns, wie Kundenanforderungen, gesetzliche und regulatorische Anforderungen, zu berücksichtigen und aufeinander abzustimmen. Die Organisation sollte auch eine systematische Design- und Entwicklungsprüfung durchführen, um die Effektivität und Angemessenheit des Designs zu überprüfen und gegebenenfalls anzupassen. Vor der Markteinführung des Produkts ist eine umfassende Validierung notwendig, um sicherzustellen, dass das Produkt den vorgesehenen Anforderungen entspricht und sicher ist.

Die Prozessentwicklung ist ebenso wichtig wie die Produktentwicklung, da sie sich auf die Effizienz, Qualität und Sicherheit der Produktion auswirkt. Eine gründliche Analyse der Fertigungsprozesse hilft dabei, Risiken zu identifizieren und potenzielle Fehlerquellen auszuschließen. Die Verwendung von FMEA (Fehlermöglichkeits- und Einflussanalyse) ermöglicht es Unternehmen, Risiken und mögliche Fehler in ihren Produktionsprozessen systematisch zu identifizieren und Maßnahmen zur Vermeidung oder Reduzierung dieser Risiken zu ergreifen.

Die kontinuierliche Verbesserung der Produkt- und Prozessentwicklung ist ein zentrales Element der IATF 16949. Unternehmen sollten ständig danach streben, ihre Entwicklungsprozesse zu optimieren und auf dem neuesten Stand der Technik zu halten. Dies kann durch die Anwendung von Best Practices, Benchmarking und die Implementierung von Lessons Learned aus internen und externen Quellen erreicht werden.

Insgesamt ermöglicht die IATF 16949 Automobilunternehmen die Entwicklung und Implementierung leistungsstarker Qualitätsmanagementsysteme, die auf kontinuierliche Verbesserung und Kundenzufriedenheit ausgerichtet sind.

Zusammenfassung der Schwerpunkte

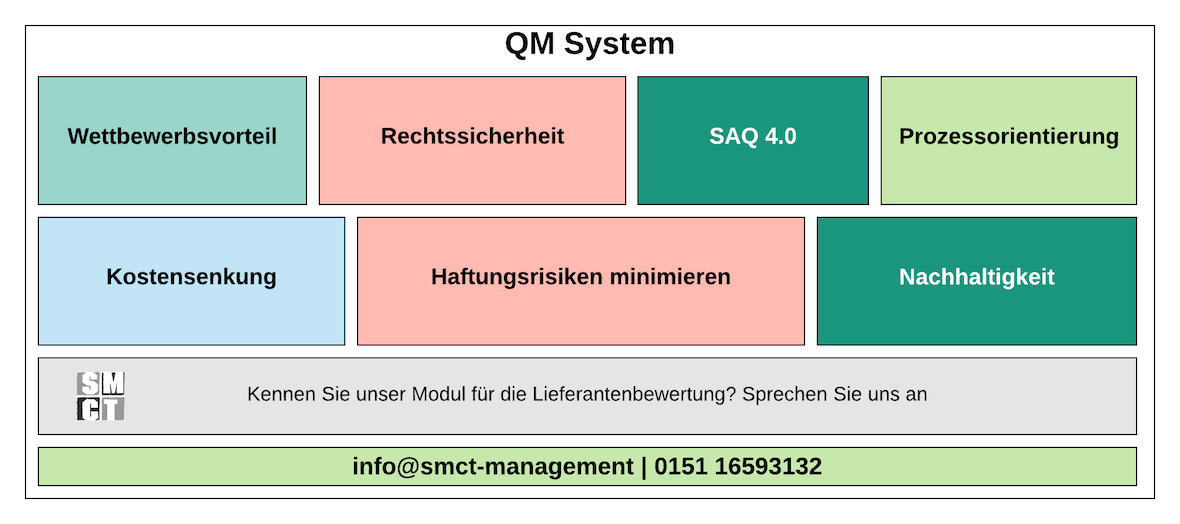

Die erfolgreiche Implementierung der IATF 16949 erfordert eine sorgfältige Planung, die Bereitstellung von Ressourcen und ein hohes Engagement der obersten Leitung. Indem die Organisation diese Anforderungen erfüllt und ein effektives Qualitätsmanagementsystem aufbaut, kann sie die Qualität ihrer Produkte und Dienstleistungen verbessern, die Kundenzufriedenheit erhöhen und einen Wettbewerbsvorteil in der Automobilindustrie erzielen.

Dokumentierte Prozesse und CSR Zuordnung

| Kapitel IATF 16949 | Bezeichnung Kapitel (technischen Spezifikation IATF 16949) | Dokumentierter Prozess | CSR Volkswagen Group | CSR Daimler |

|---|---|---|---|---|

| 4.3.2 | Kundenspezifische Anforderungen | CSR beachten (MBST 2016) | ||

| 4.4.1.1 | Produkt- Prozesskonformität | |||

| 4.4.1.2 | Produktsicherheit | Dokumentierter Prozess | CSR beachten | |

| 5.1.1.1 | Unternehmensverantwortung | |||

| 5.1.1.2 | Prozesseffektivität und -effizienz | |||

| 5.1.1.3 | Prozesseigner | |||

| 5..3.1 | Rollen, Verantwortlichkeiten und Befugnisse in der Organisation (Ergänzung) | |||

| 5.3.2 | Verantwortung und Befugnis für Produktanforderungen und Korrekturmaßnahmen | |||

| 6.1.2.1 | Risikoanalyse | |||

| 6.1.2.2 | Vorbeugemaßnahmen | |||

| 6.1.2.3 | Notfallpläne | |||

| 6.2.2.1 | Qualitätsziele und Planung zu deren Erreichung (Ergänzung) | |||

| 7.1.3.1 | Werks-, Anlagen- und Einrichtungsplanung | |||

| 7.1.4.1 | Sauberkeit von Betriebsstätten (Ergänzung) | |||

| 7.1.5.1 | Allgemeines | |||

| 7.1.5.1.1 | Beurteilung von Messsystemen | |||

| 7.1.5.2 | Messtechnische Rückführbarkeit | |||

| 7.1.5.2.1 | Aufzeichnungen der Kalibrierung und Verifizierung | Dokumentierter Prozess | ||

| 7.1.5.3 | Anforderungen an Prüflabore | |||

| 7.1.5.3.1 | Interne Labore | |||

| 7.1.5.3.2 | Externe Labore | |||

| 7.2.1 | Kompetenz (Ergänzung) | Dokumentierter Prozess | ||

| 7.2.2 | Kompetenz - praktische Ausbildung am Arbeitsplatz | |||

| 7.2.3 | Kompetenz von internen Auditoren | Dokumentierter Prozess | ||

| 7.2.4 | Kompetenz der Second Party Auditoren | CSR beachten | ||

| 7.3.1 | Bewusstsein (Ergänzung) | |||

| 7.3.2 | Mitarbeitermotivation und Übertragung von Befugnissen | Dokumentierter Prozess | ||

| 7.5.1.1 | Dokumentation des Qualitätsmanagementsystems | QM Handbuch erforderlich | CSR beachten (MBST 14) | |

| 7.5.3.2.1 | Aufbewahrung von Aufzeichnungen | CSR beachten (MBST 13/18) | ||

| 7.5.3.2.2 | Technische Spezifikationen | Dokumentierter Prozess | ||

| 8.1.1 | Betriebliche Planung und Steuerung (Ergänzung) | |||

| 8.1.2 | Geheimhaltung | |||

| 8.2.1.1 | Kommunikation mit den Kunden (Ergänzung) | CSR beachten | ||

| 8.2.2.1 | Bestimmen von Anforderungen für Produkte und Dienstleistungen (Ergänzung) | |||

| 8.2.1.1 | Kommunikation mit den Kunden (Ergänzung) | |||

| 8.2.2.1 | Bestimmen von Anforderungen für Produkte und Dienstleistungen (Ergänzung) | |||

| 8.2.3.1.1 | Überprüfung der Anforderungen für Produkte und Dienstleistungen (Ergänzung) | |||

| 8.2.3.1.2 | Vom Kunden festgelegte besondere Merkmale | CSR beachten | CSR beachten (MBST 13/18 und MBST 14) | |

| 8.2.3.1.3 | Bewertung der Herstellbarkeit | |||

| 8.3.1.1 | Entwicklung von Produkten und Dienstleistungen (Ergänzung) | Dokumentierter Prozess | ||

| 8.3.2.1 | Entwicklungsplan (Ergänzung) | CSR beachten | ||

| 8.3.2.2 | Fähigkeiten der Produktentwicklung | |||

| 8.3.2.3 | Entwicklung von Produkten mit integrierter Software | CSR beachten | CSR beachten (MBST 14) | |

| 8.3.3.1 | Eingaben Produktentwicklung (Ergänzung) | |||

| 8.3.3.2 | Eingaben für die Prozessentwicklung | |||

| 8.3.3.3 | Besondere Merkmale | Dokumentierter Prozess | CSR beachten | CSR beachten (MBST 13/18) |

| 8.3.4.1 | Überwachung | |||

| 8.3.4.2 | Entwicklungsvalidierung | |||

| 8.3.4.3 | Prototypenprogramm | |||

| 8.3.4.4 | Produktfreigabeprozess (Produktionsprozess- und Produktfreigabe | CSR beachten (MBST 13/18 | ||

| 8.3.5.1 | Ergebnisse Produktentwicklung (Ergänzung) | |||

| 8.3.5.2 | Ergebnisse Produktionsprozessentwicklung | |||

| 8.3.6.1 | Entwicklungsänderungen (Ergänzung) | CSR beachten | CSR beachten (MBST 13/18 | |

| 8.4.2.1 | Allgemeines (Ergänzung) | |||

| 8.4.1.2 | Lieferantenauswahlprozess | Dokumentierter Prozess | CSR beachten - Buchstabe e) | |

| 8.4.1.3 | Vom Kunden vorgegebene Bezugsquellen | CSR beachten (MBST 14) | ||

| 8.4.2.1 | Art und Umgang der Steuerung (Ergänzung) | Dokumentierter Prozess | ||

| 8.4.2.2 | Gesetzliche und behördliche Anforderungen | Dokumentierter Prozess | CSR beachten (MBST 14) | |

| 8.4.2.3 | Entwicklung des QM System von Lieferanten | CSR beachten (MBST 14) | ||

| 8.4.2.3.1 | Automobilspezifische, produktbezogene Software oder Produkte für die Automobilindustrie mit integrierter Software | |||

| 8.4.2.4 | Lieferantenüberwachung | Dokumentierter Prozess | ||

| 8.4.2.4.1 | Second Party -Audits | CSR beachten | ||

| 8.4.2.5 | Lieferantenentwicklung | |||

| 8.4.3.1 | Informationen für externe Anbieter (Ergänzung) | |||

| 8.5.1.1 | Produktionslenkungsplan (PLP) | CSR beachten | ||

| 8.5.1.2 | Festlegte Arbeitsschritte (Standard Work) - Arbeitsanweisungen und bildlich dargestellte Vorgaben | CSR beachten (MBST 14) | ||

| 8.5.1.3 | Verifizierung von Einrichtvorgängen | |||

| 8.5.1.4 | Verifizierung nach Produktionsstillstand | |||

| 8.5.1.5 | Total Productive Maintenance (TPM) | |||

| 8.5.1.6 | Management von Produktionswerkzeugen sowie Prüf-, Messung- und Fertigungseinrichtungen | CSR beachten - Buchstabe g) | ||

| 8.5.1.7 | Produktionsplanung | |||

| 8.5.2 | Kennzeichnung und Rückverfolgbarkeit (Anmerkung) | |||

| 8.5.2.1 | Kennzeichnung und Rückverfolgbarkeit (Ergänzung) | Dokumentierter Prozess | ||

| 8.5.4.1 | Produkterhaltung (Ergänzung) | |||

| 8.5.5.1 | Rückmeldungen aus dem Kundendienst | |||

| 8.5.5.2 | Kundendienstvereinbarung mit dem Kunden | |||

| 8.5.6.1 | Überwachung von Änderungen (Ergänzung) | Dokumentierter Prozess | CSR beachten (MBST 13/18) | |

| 8.5.6.1.1 | Zeitlich begrenzte Änderungen in der Produktionsprozesslenkung | Dokumentierter Prozess | ||

| 8.6.1 | Freigabe von Produkten und Dienstleistungen (Ergänzung) | CSR beachten | ||

| 8.6.2 | Requalifikationsprüfung | CSR beachten | CSR beachten (MBST 14) | |

| 8.6.3 | Aussehensabhängige Produkte | |||

| 8.6.4 | Konformität extern bereitgestellter Prozesse, Produkte und Dienstleistungen | CSR beachten (MBST 14) | ||

| 8.6.5 | Erfüllung gesetzlicher und behördlicher Vorschriften | CSR beachten | CSR beachten (MBST 14) | |

| 8.6.6 | Annahmekriterien | |||

| 8.7.1.1 | Sonderfreigaben des Kunden | CSR beachten (MBST 13/18) | ||

| 8.7.1.2 | Lenkung fehlerhafter Produkte - vom Kunden spezifizierter Prozess | |||

| 8.7.1.3 | Lenkung fehlerverdächtiger Produkte | |||

| 8.7.1.4 | Lenkung nachgearbeiteter Produkte | Dokumentierter Prozess | ||

| 8.7.1.5 | Lenkung reparierter Produkte | Dokumentierter Prozess | ||

| 8.7.1.6 | Kundenbenachrichtigungen | CSR beachten (MBST 14) | ||

| 8.7.1.7 | Weitere Verwendung fehlerhafte Produkte | Dokumentierter Prozess | CSR beachten | |

| 9.1.1.1 | Überwachung und Messung von Produktionsprozessen | |||

| 9.1.1.2 | Festlegung statistischer Methoden | |||

| 9.1.1.3 | Anwendung statistischer Grundbegriffe | |||

| 9.1.2.1 | Kundenzufriedenheit (Ergänzung) | CSR beachten | ||

| 9.1.3.1 | Priorisierung | |||

| 9.2.2.1 | Internes Auditprogramm | Dokumentierter Prozess | ||

| 9.2.2.2 | QM Systemaudit | |||

| 9.2.2.3 | Prozessaudits in der Produktion | |||

| 9.2.2.4 | Produktaudit | |||

| 9.3.1.1 | Managementbewertung (Ergänzung) | |||

| 9.3.2.1 | Eingaben für die Managementbewertung (Ergänzung) | |||

| 9.3.3.1 | Ergebnisse der Managementbewertung (Ergänzung) | |||

| 10.2.3 | Problemlösung | Dokumentierter Prozess | ||

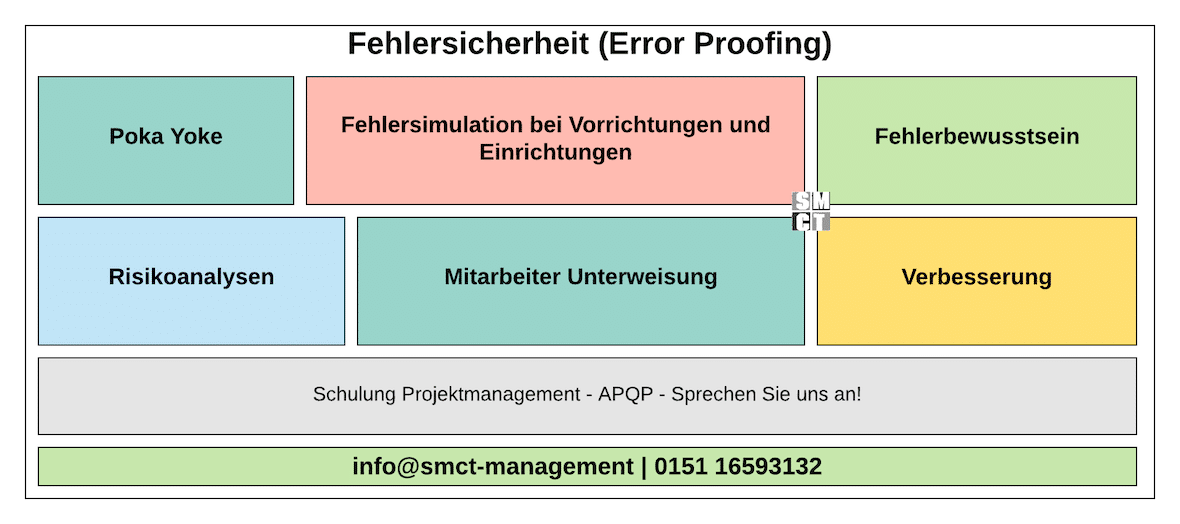

| 10.2.4 | Fehlersicherheit (error proofing) | Dokumentierter Prozess | ||

| 10.2.5 | Gewährleistungsmanagementsysteme | |||

| 10.2.6 | Kundenbeanstandungen und Schadteilanalyse bei Feldausfällen | |||

| 10.3.1 | Fortlaufende Verbesserung (Ergänzung) | Dokumentierter Prozess |

Neuerungen IATF 16949

Die IATF 16949:2016 wurde im Oktober 2016 publiziert und ist erhältlich über den VDA-QMC Webshop. Die Neuerungen der IATF 16949 beinhalten die Übernahme der neuen DIN EN ISO 9001:2015 als Basisnorm und der High Level Structure (HLS). In der alten ISO/TS 16949 wurde die DIN ISO EN 9001:2008 mit Ergänzungen der TS 16949 in einem gemeinsamen Band veröffentlicht. Die neue IATF 16949:2016 enthält nur noch die Forderungen der IATF. Die Basisnorm ISO 9001:2015 muss separat erworben werden.

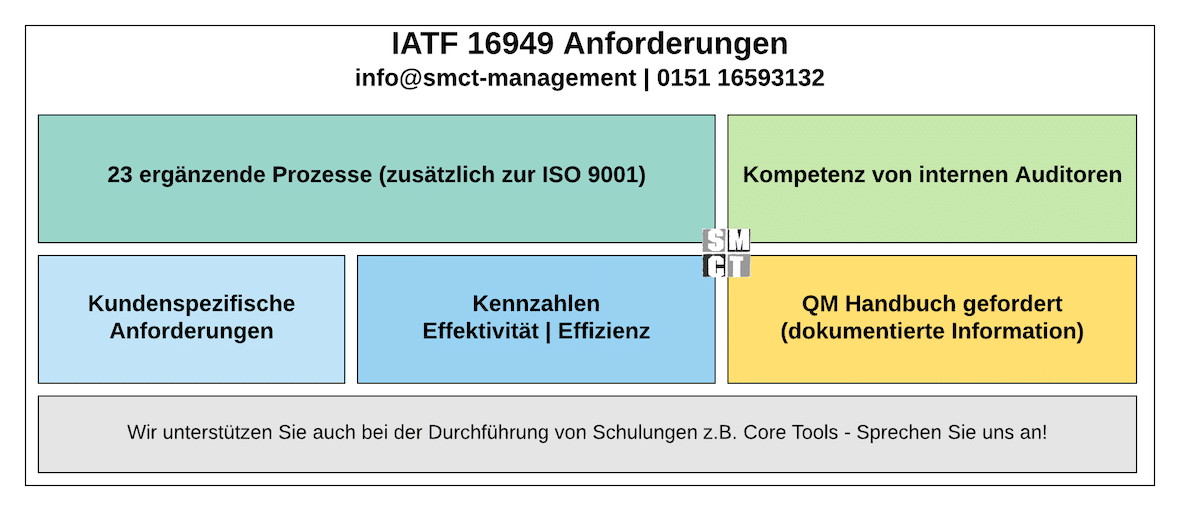

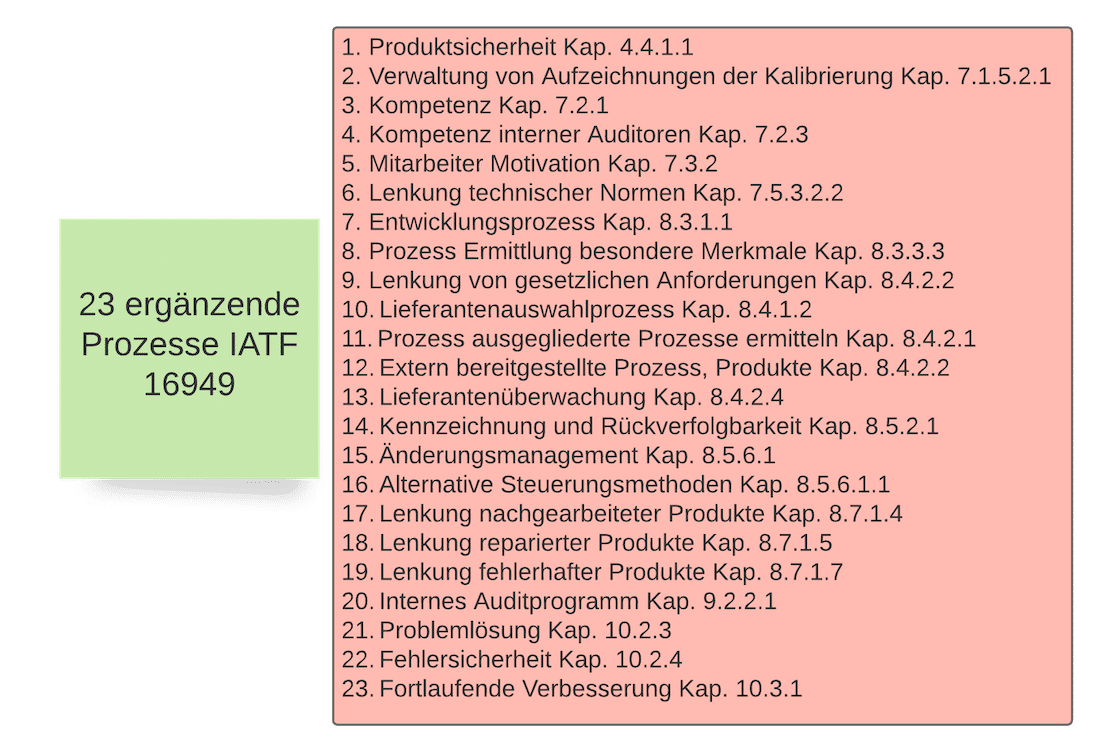

Die Neuerungen der IATF 16949 sind auf den ersten Blick die 23 ergänzenden Prozesse, die in einer Prozessdokumentation (Prozessbeschreibung) dokumentiert werden müssen. Weitere IATF 16949 Anforderungen sind die Kompetenzen von internen Auditoren. Diese sind jetzt im neuen Standard deutlicher beschrieben als in der alten ISO/TS. Expliziet gefordert ist jetzt auch, dass eine Verknüpfung zwischen Produktionslenkungsplan, der Prozess FMEA und dem Prozessflussdiagramm erkennbar ist.

Im Gegensatz zur ISO muss ein Qualitätsmanagement Handbuch dokumentiert werden, welche die Anforderungen unter 7.5 beinhalten. Ausschussteile müssen vor der Verschrottung unbrauchbar gemacht werden. Eine Auflistung der Neuerungen IATF 16949 finden sie hier als IATF 16949 PDF Download.

Die Bedeutung der IATF 16949 wurde durch den neuen Standard nochmals angehoben. Es wird für viele Unternehmen nicht einfacher eine Zertifizierung zu bestehen. Die IATF 16949 Kosten bei der Einführung werden viele Klein und mittelständische Unternehmen zurück zur ISO 9001 führen. Die Beratungskosten sind je nach Ressourcen im Unternehmen zwischen 25 und 30 Manntage zu beziffern.

Zertifikate weltweit

In 2017 mussten alle alten ISO/TS 16949 Zertifikate umgestellt werden auf die neue Revision der IATF 16949. Stand 2017 waren in Deutschland 4,4% der Unternehmungen, weltweit 12% nicht bereit, die neue Revision der IATF einzuführen. Die Gründe hierfür sind mir nicht bekannt. Hinzu gekommen ist, dass diese Unternehmen sich auch mit der neuen Revision der ISO 9001:2015 auseinandersetzen mussten.

Automobilindustrie

Die IATF 16949 wurde bereits 1999 durch die Automobilindustrie (Fahrzeughersteller OEM) entwickelt – damals noch mit den Namen ISO/TS 16949. Sieben Jahre später wurde daraus die IATF 16949:2016. IATF bedeutet International Automotive Task Force und wurde von den Fahrzeugherstellern (OEM) entwickelt. Dieser Standard darf nur in der Zulieferindustrie der Automobilindustrie angewendet werden.

IATF 16949 Erste Ausgabe 01.10.2016, Qualitätsmanagement System Standard der Automobilindustrie – IATF 16949 Anforderungen an Qualitätsmanagementsysteme für die Serien- und Ersatzteilproduktion in der Automobilindustrie. Zusammen mit den kundenspezifischen Forderungen sowie den Anforderungen der ISO 9001:2015 legt die IATF die grundlegenden Anforderungen an ein Qualitätsmanagement System für die Serien– und Ersatzteilproduktion in der Automobilindustrie fest. Der neue IATF Standard ist als Ergänzung zur ISO 9001:2015 zu verstehen und kein eigenständiger Standard. Die ISO Norm ist nicht im IATF Standard enthalten und muss separat erworben werden.

Zusammen mit der Luft- und Raumfahrt und Medizintechnik, ist die technische Spezifikation IATF 16949 im Aufbau und der Pflege ein Qualitätsmanagement System mit hohen Aufwand. Eine Zertifizierung der IATF 16949 Anforderungen ist damit verbunden, dass die KPIs (Kennzahlen) mindestens 12 Monate auswertbar vorliegen müssen.

Neben der Vorgaben der IATF sind noch die Rules sowie die kundenspezifischen Vorgaben der Automobilhersteller zu implementieren. Diese finden sie auf der Webseite der Iatfglobaloversight Eine Beratung Qualitätsmanagement mit ausreichender Qualifikation in der Automobilindustrie und Kenntnissen VDA Standards wäre von Vorteil.

Automobilindustrie

Die Unterstützung zur IATF 16949 Einführung richtet sich an alle Unternehmen Deutschlandweit, die in die Automobilzulieferindustrie liefern – wir unterstützen 1st Tier, 2nd Tier und 3rd Tier Lieferanten und begleiten diese auf Wunsch bis zum Stufe 2 Audit (Zertifizierungsaudit) und darüber hinaus. Wir erstellen Ihnen ein unverbindliches Angebot.

Stefan Stroessenreuther, personenzertifizierter Auditor

Geschichte der IATF 16949

Im Jahre 1999 wurde der Standard der Automobilindustrie ISO/TS 16949 durch die „International AutomotiveTask Force“ herausgegeben und weltweit als Standard Norm der Automobilindustrie anerkannt. Die ISO/TS 16949 hatte 2006 auch die bis dahin in der USA weitverbreiteten QS 9000 abgelöst.

Die letzte ISO/TS Weiterentwicklung fand 2009 statt. Seit Oktober 2016 ist die Umstellung auf die heutige IATF 16949 erfolgt. Die IATF 16949 Anforderungen wurden erarbeitet durch die nationalen Verbände ANFIA/Italien, AIAG/USA, FIEV/France, SMMT/UK und dem VDA QMC/Deutschland. Kundenspezifische Forderungen der Automobilhersteller (OEM) wurden im neuen Standard berücksichtigt.

VDA – Verantwortliche Stelle in Deutschland

Der Verband der deutschen Automobilindustrie VDA ist die verantwortliche Stelle in Deutschland und überwacht die Einhaltung der Norm. Die International Automotive Task Force ist ein Zusammenschluss der grössten Autohersteller und deren Zulieferer.

Eine Zertifizierung kann in Deutschland über einen akkreditierten Dienstleister durchgeführt werden. Die Audits werden durch einen 3rd Party Auditor durchgeführt. Hierfür gibt es den Audit Leitfaden für Auditoren zur Unterstützung der Zertifizierungsgesellschaften. Der Auditoren Standard IATF regelt die Auditkompetenzen im IATF 16949 Auditprozess.

Übergangsfristen

Die Übergangsfristen für die neue IATF 16949 enden am 14. September 2018. Die Umstellung auf die neue Spezifikation kann entweder in einem gesonderten Audit erfolgen oder während eines turnusmäßigen Audits im Zertifikatszyklus. Zusätzlich wird ein 1/2 bis 1 Mantag benötigt um der Zert.-Gesellschaft Zeit zu geben, ob die neuen Forderungen der IATF sowie der ISO 9001:2015 vollständig implementiert worden sind. Ab den 1. Oktober 2017 dürfen keine Audits nach der alten ISO/TS 16949 durchgeführt werden. Das betrifft Erstzertifizierungen, Überwachungs-, Rezertifizierung- oder Transferaudits.

Zertifizierungsvorgaben

Die neuen Zertifizierungsvorgaben zur IATF 16949 sind ab den 01. Januar 2017 gütlig. Enthalten sind unter anderem die Kriterien zur Zulassung von Zertifizierungsstellen und die Qualifikation von Zertifizierungsauditoren. Die 5. Ausgabe ist bindend für alle Zert-gesellschaften die durch die IATF zugelassen sind.

Die Zertifizierungsvorgaben sind Bestandteil einer Zertifizierung und müssen von Unternehmen, die eine IATF 16949 Zertifizierung anstreben auch verstanden werden. Die Vorgaben unterliegen einer ständigen Überprüfung durch die IATF und können alleine durch die IATF modifiziert werden.

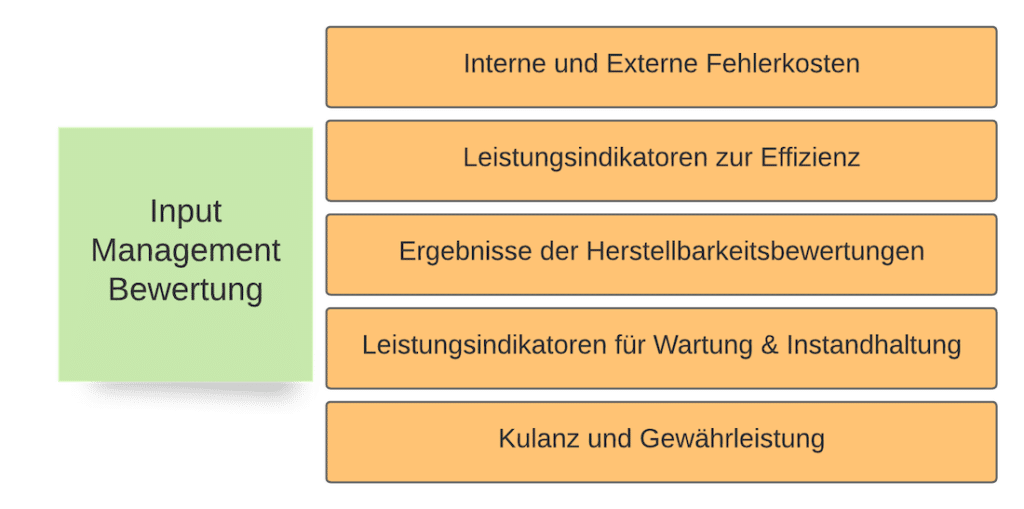

Eingaben Managementbewertung

Die „Eingaben für die Managementbewertung“ Abschnitt 9.3.2.1 enthalten weitere Ergänzungen zur Managementbewertung. Zukünftig müssen die Kosten für Nichterfüllung von Qualitätsanforderungen (interne und externe Fehlerkosten) berücksichtigt werden. Ferner Bewertung der Ergebnisse von Leistungsindikatoren zur Effizienz von Prozessen.

Ergebnisse der Herstellbarkeitsbewertungen für Änderungen an vorhandenen oder neuen Betriebsabläufen und Produkte. Leistungsindikatoren zu Instandhaltung und Wartungszielen und zu Kulanz und Gewährleistung. Beurteilung der tatsächlichen Feldausfälle und deren Auswirkungen auf die Sicherheit oder Umwelt.

Führung und Verpflichtung

Die Organisation muss Grundsätze zur Wahrnehmung der Unternehmensverantwortung festlegen und umsetzen. Nach der neuen IATF Anforderungen muss Minimum eine Antikorruptionspolitik, einen Verhaltenskodex für die Mitarbeiter und eine Ethik-Eskalationspolitik festgelegt und umgesetzt werden. In der Managementbewertung müssen die Produktrealisierungs- und Unterstützungsprozesse auf deren Wirksamkeit und Effizienz bewertet werden.

Die Kompetenz der Prozesseigner (Prozess Verantwortliche) muss vorhanden sein und diese müssen durch die oberste Leitung für jeden Prozess benannt werden. Ausserdem müssen Beauftragten des Kunden benannt werden mit Verantwortung und Befugnis zu besonderen Merkmalen, Festlegung von Qualitätszielen und Korrektur- und Vorbeugemaßnahmen … und den Zugriff auf Kundenportalen.

Planung QMS

Im Abschnitt 6.1.2.1 der IATF 16949 muss die Organisation eine Risikoanalyse durchführen, die zumindest Erkenntnisse aus Rückrufaktionen, Produktaudits, Feldbeanstandungen und Reparaturen, Reklamationen, Ausschuss und Nacharbeit einbeziehen. Des Weiteren müssen zur Verringerung der Auswirkungen negativer Effekte aus Risiken die Ursachen potentiellen Fehler ermittelt und bewertet werden. Ebenso die Nutzung gewonnener Erkenntnisse (Lessons Learned).

Qualitätsziele sind jährlich mit den verbundenen Leistungszielen (intern/extern) festzulegen und Anforderungen interessierte Parteien müssen hierbei berücksichtigt werden. Für die Bewertung neuer Produkte und neuer Betriebsabläufe muss eine Methode zur Bewertung der Herstellbarkeit entwickelt werden.

Unterstützung

Für alle in den Produktionslenkungsplänen (Abschnitt 8.5.1.1 IATF 16949) festgelegten Prüf- und Messsysteme müssen Messsystemanalysen (MSA) durchgeführt werden. Die angewendeten Methoden müssen denen in den Referenzhandbüchern VDA 5 Prüfprozesseignung und/oder AIAG entsprechen.

Andere Methoden müssen durch den Kunden freigegeben werden. Ferner muss eine Bewertung der Risiken durchgeführt werden die im fehlerhaften Zustand bei beabsichtigten Gebrauch des Produktes, entstehen können. Für interne Labore muss zukünftig ein Laborscope eingeführt werden.

Kompetenz Auditoren

Die Kompetenz von internen Auditoren muss um die kundenspezifischen Forderungen erweitert werden. Die IATF 16949 Anforderungen gehen über die Forderungen der ISO/TS 16949 hinaus. Die Anforderungen wurden konkretisiert. Für weitere Hinweise wird auf die ISO 19011 verwiesen. Alle internen Auditoren müssen in einer Liste geführt werden.

Zusätzlich sind die internen Auditoren zu qualifizieren hinsichtlich: prozessorientierten Ansatz der Automobilindustrie, der risikobasierten Denkweise, Verständnis für die kundenspezifischen Forderungen, Kenntnisse in den Core Tools und das Wissen wie Audits geplant und durchgeführt werden.

Prozessauditoren müssen zusätzlich nachweisen, dass sie über das notwendige technische Verständnis der zu auditierenden Prozesse verfügen. Produktauditoren müssen den Nachweis erbringen, dass sie die notwendigen Anforderungen an Produkt und den eingesetzten Prüf- und Messmittel verstehen und handhaben können.

Kompetenz 2nd Party Auditoren

Zukünftig müssen die Organisationen vor einem Lieferantenaudit nachweisen, dass die Auditoren (2nd Party Audit) die notwendige Kompetenz besitzen (Auditorenschulung notwendig). Auch hier gilt wie bei der Kompetenz interner Auditoren der prozessorientierte Ansatz der Automobilindustrie.

Einschliesslich der risikobasierten Denkweisen sowie kunden- und organisationsspezifische Anforderungen. Kenntnisse in Techniken bspw. Prozess FMEA, Produktionslenkungsplan, den Core Tools (APQP, MSA, SPC, FMEA, PPAP, 8D Report, PPF).

Dokumentation QM System

Die Anforderungen an ein Qualitätsmanagement Handbuch bestehen anders als bei der ISO 9001:2015 weiterhin. Das QM Handbuch muss den Geltungsbereich des QM Systems beinhalten einschließlich Begründungen zu Ausschlüsse der Norm. Die dokumentierten Prozesse müssen aufgeführt werden oder Referenzen darauf. Darstellung der Wechselwirkung inklusive der Abfolge (In- und Output).

Die Lenkung der ausgegliederten Prozesse sind zu dokumentieren sowie eine Matrix aus der vorgeht, an welchen Stellen des QM Systems kundenspezifische Anforderungen adressiert werden. Zur Aufbewahrung (Archivierung) von Aufzeichnungen müssen Grundsätze für das dokumentieren festgelegt und umgesetzt werden.

Aufbewahrungsfristen ergeben sich aus der Ersatzteilversorgung plus 1 Kalenderjahr für Aufzeichnungen zu Produktionsprozess- und Produktfreigaben, Werkzeugen, Produkt- und Prozessentwicklungen, Bestellungen des Einkaufs oder Verträgen.

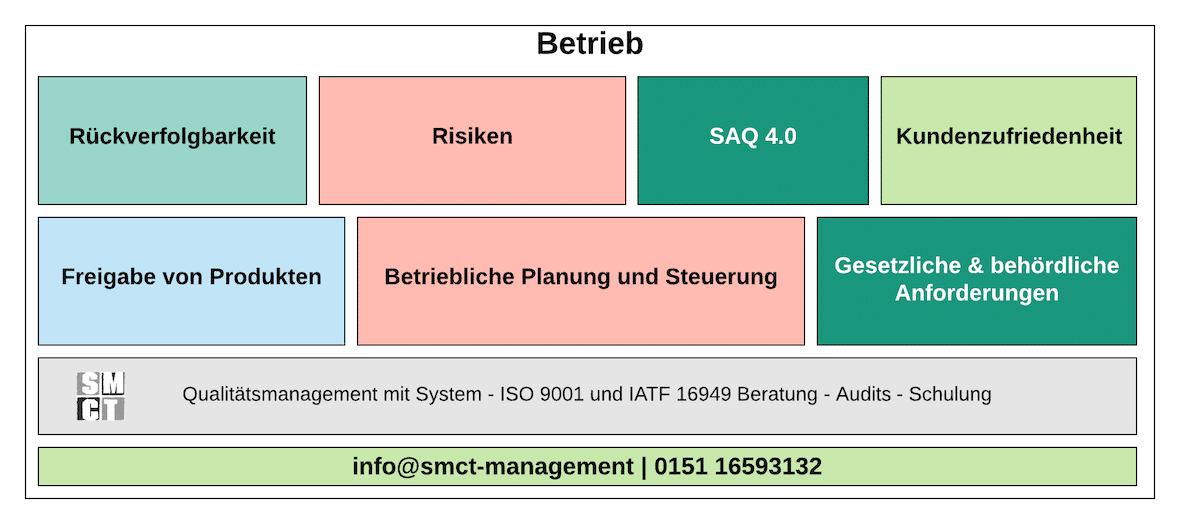

Betrieb

Um Produkte spezifikationskonform in der vom Kunden geforderten Kapazität dauerhaft herzustellen muss die Organisation einen multidisziplinären Ansatz anwenden. Dies gilt für jede Art von Fertigungs- oder Produkttechnologie und für jeden geänderten Fertigungsprozess bzw. jede Änderung am Produkt durch eine Herstellbarkeitsbewertung bewertet werden.

Die Organisation muss weiterhin sicherstellen, dass alle betroffenen Interessengruppen innerhalb der Organisation und ihre Lieferkette in der Entwicklungsplanung eingebunden sind. Kompetenz der Mitarbeiter mit Verantwortung für die Produktentwicklung muss durch die Organisation ermittelt werden.

Lieferantenauswahl

Die Organisation muss über einen dokumentierten Lieferantenauswahlprozess verfügen, der bei den ausgewählten Lieferanten die vorhandenen Risiken bewertet hinsichtlich einer kontinuierlichen und fehlerfreien Belieferung. Relevante Qualitäts- und Lieferperformance, Bewertung QM System des Lieferanten, Umsatzvolumen, Komplexität von beschaffenden Produkten, Technologie Lieferanten, Ressourcen, Fertigungskompetenzen, Entwicklungskompetenz, sind zusätzliche Anforderungen bei der Lieferantenauswahl.

Eingesetzte Lieferanten müssen mindestens nach der ISO 9001:2015 zertifiziert sein und deren Zertifikate ein Akkreditierungssiegel eines anerkannten Mitglieds des IAF MLA tragen. Der Haupttätigkeitsbereich der Akkreditierungsgesellschaft muss die Zertifizierung von Managementsystemen nach der ISO/IEC 17021 beinhalten.

Rückverfolgbarkeit Kennzeichnung

Interne Anforderungen, Kundenanforderungen und behördliche Anforderungen bezüglich der Rückverfolgbarkeit von Produkten, müssen auf das Risiko (Bedeutung des Fehlers) für alle Produkte der Automobilindustrie bewertet werden. D.h., die Organisation muss zu jederzeit sicherstellen, dass fehlerhafte und/oder fehlerverdächtige Produkte nachvollziehbar erkannt und separiert werden können. Dies gilt auch für bereitgestellte Produkte mit sicherheits– oder zulassungsrelevanten Merkmalen.

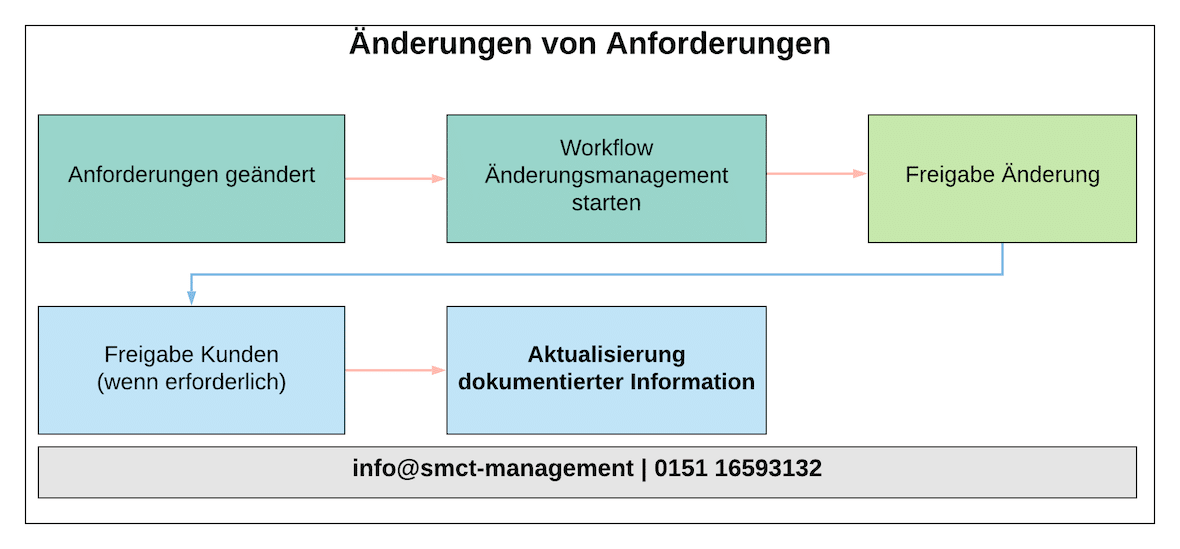

Änderungen

Die Organisation muss bei zeitlich begrenzten Änderungen eine Liste der Lenkungsmaßnahmen für den Produktionsprozess, einschließlich der Prüf- und Messmittel erstellen und dokumentieren. Diese Liste muss sowohl die ursprünglich geplanten Methoden der Prozesslenkung als auch die freigegebenen Backup oder Alternativmethoden beinhalten. Bevor jedoch Backup- oder Alternativmethoden zum Einsatz kommen müssen diese auf die Risiken (FMEA) bewertet werden und eine interne Freigabe erfolgen. Erst nach der internen Freigabe muss dann die Kundenfreigabe eingeholt werden.

Die Alternativmethoden müssen auch im Produktionlenkungsplan PLP stehen und die Liste regelmäßig überprüfen. Für die Alternativmethoden müssen entsprechende Arbeitsanweisungen vorliegen. Diese sind mindestens einmal täglich auf Richtige Umsetzung zu prüfen. Das Ziel muss sein zeitnah wieder zu den ursprünglichen geplanten Methoden der Prozesslenkung zurück zu kehren. Die Überwachung kann bspw. durch täglich durchgeführte Layered Process Audits erfolgen

Sanktionierte Interpretationen

Die Sanktionierten Interpretationen und FAQ, herausgegeben von der Internationalen Automotive Task Force, sind Überarbeitungen an dem Qualitätsmanagementsystem Standard der Automobilindustrie, IATF 16949. „Eine SI ändert die Auslegung einer Regel oder Anforderung und wird somit Grundlage einer Abweichung.“

Bisher wurden 15 SI veröffentlicht. Als qualitätsverantwortlicher Mitarbeiter ist es wichtig, regelmäßig auf die Webseite der IATF zu gehen und die neuesten Veröffentlichungen im Unternehmen umzusetzen. Gerade bei Zertifizierungsaudits wird das Thema gerne aufgegriffen. Die Aktualisierungen der IATF 16949 sind zeitnah umzusetzen.

23 ergänzende Prozesse

Ergänzungen der IATF 16949 bauen auf das bereits implementierte, dokumentierte Qualitätsmanagementsystem ISO 9001:2015 auf. Die Neuerungen der IATF 16949 in Bezug auf die Vorgabedokumente und Nachweise wird oftmals übersehen. In einem anderen Artikel erfahren sie mehr darüber welche Dokumentation und Nachweise für eine erfolgreiche Umsetzung der IATF 16949 notwendig sind.

Stolpersteine bei der Einführung

Bei der Implementierung der IATF 16949 können verschiedene Stolpersteine auftreten, die den Erfolg der Implementierung beeinträchtigen können. Einige dieser Herausforderungen sind:

IATF 16949 Zusammenfassung

Die Erstellung der IATF 16949 Dokumentation einschließlich ISO 9001:2015 ist seit dem Update gestiegen. Es muss mit einen höheren Zeitaufwand gerechnet werden. Alleine die Prozessdokumentation benötigt einen höheren Mehraufwand an Ressourcen (23 ergänzende dokumentierte Prozesse). Auch die geforderten Leistungsindikatoren (Kennzahlen) für alle wertschöpfenden Prozesse müssen jetzt die Effektivität und Effizienz dieser Prozesse abbilden. Hier hat die IATF 16949 eine Änderung herbei geführt.

Unterstützende Prozesse benötigen keine Kennzahl für die Effizienz. Die Anforderungen an die Auditoren sind ebenfalls gestiegen. In den neuen IATF Standard benötigen die 1st und 2nd Party Auditoren eine höhere Qualifikation (Kompetenz) zur Durchführung der internen und externen Audits. Die kundenspezifischen Forderungen sind nun mehr in den Standard implementiert. Trotzdem sind auf der IATF Webseite die Interpretationen der OEM bzgl. den kundenspezifischen Anforderungen noch einmal expliziet dargestellt.

Fazit Zusammenfassung

Entwickelt wurde die technische Spezifikation (keine Norm) durch die International Automotive Task Force (kurz IATF), ein Zusammenschluss von Automobilherstellern und -verbänden. In Deutschland ist das der Verband der deutschen Automobilindustrie (kurz VDA) mit seinen Büro in Berlin. Wie bereits in der ISO/TS 16949 wurde auch im neuen IATF Standard die ISO 9001 (ISO 9001:2015) als Basisnorm aufgenommen. Die neue High Level Structure der ISO 9001 wurde ebenfalls übernommen.

Leider muss man sich jetzt beide Bände beim VDA kaufen. Wahrscheinlich war der IATF die Lizenzgebühren für die ISO Norm zu teuer. Der Umfang und Detailierungsgrad gegenüber der alten ISO/TS hat merklich zugenommen. Mit der Einführung der ISO 9001:2000 wurde der prozessorientierte Ansatz im IATF Standard um den Risikobasierten Ansatz erweitert.

Beide Ansätze waren auch in der ISO/TS vorhanden, aber nicht so ausgeprägt wie im neuen Standard. Fehlerhafte Teile im Sperrlager oder Produktionsbereich müssen jetzt unbrauchbar gemacht werden. Mit dieser Forderung will man ausschließen, dass solche Teile unter der Hand als „Gut-Teile“ weiterverkauft werden können.

Geregelt ist jetzt auch die Qualifikation von 2rd Party Auditoren. Durch die Forderung, dass es einen geregelten Prozess geben muss für die „Ausgegliederten Prozesse“, ist die gesamte Lieferkette mehr in den Fokus des Qualitätsmanagements gerückt. Der Standard ist für kleine- und mittelständische Unternehmen nicht einfach zu implementieren. Es müssen Ressourcen geschaffen werden und vor allem muss die breite Basis in den Normforderungen geschult werden.

Bei der Zertifizierung durch 3rd Party Auditoren einer zugelassenen Zertifizierungsstelle hat sich gegenüber den alten Standard nichts Wesentliches geändert. Unternehmen die im Rahmen der zeitlichen Umstellung von der ISO/TS auf die Neue IATF umstellen, müssen ein Transition Audit über sich ergehen lassen. Im Transition Audit werden die Normforderungen gegen geprüft auf Umsetzung im Unternehmen. Es ist eine Art „Dokumentenprüfung“ und muss mindestens 4 Wochen vor der eigentlichen Zertifizierung stattfinden.

Viele Zertifizierungsstellen haben dafür eigene Checklisten entwickelt. Alle Normforderungen müssen erfüllt sein, ansonsten kann keine Zertifizierung durchgeführt werden. Nach erfolgreichem bestehen des Transitions Audit kann dann im Step 2 die Zertifizierung stattfinden. Sobald das Transition Audit bestanden wurde, ist die Zertifizierung eigentlich eine Formsache. Je nach dem wie viele Abweichungen geschrieben wurden, desto länger dauert dann die Zertifikatsausstellung.