Lieferantenentwicklung

Grundlagen der Lieferantenentwicklung

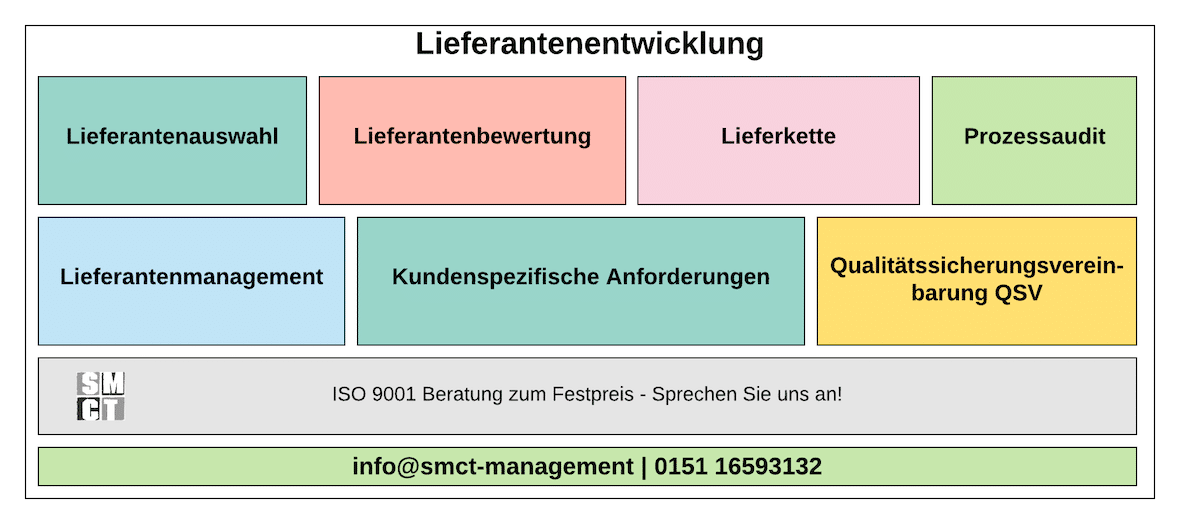

Aktive Lieferantenentwicklung ist ein zentrales Instrument, um die Leistungsfähigkeit von Lieferanten systematisch zu steigern. Ziel ist der Aufbau einer wettbewerbsfähigen und kompetenten Lieferantenbasis, die die Anforderungen des Unternehmens zuverlässig erfüllt.

Unternehmen haben die Aufgabe, geeignete Lieferanten zu finden und sie bei der Weiterentwicklung ihrer Fähigkeiten zu unterstützen. Viele Lieferanten sind durchaus motiviert, aber nicht immer in der Lage, eigene Potenziale und Optimierungsmöglichkeiten zu erkennen.

- Instrument zur Leistungssteigerung Lieferantenentwicklung hilft, Qualität, Liefertreue und Stabilität der Lieferantenbeziehungen kontinuierlich zu verbessern.

- Kompetente Lieferantenbasis aufbauen Auswahl und Förderung von Lieferanten, die strategisch und technisch zur Organisation passen.

- Zielbild für Lieferanten In vielen Fällen ist ein nach Automotive Standard zertifiziertes Managementsystem ein wesentliches Ziel der Entwicklung.

Veränderungen in der Lieferkette und Herausforderungen

Die abnehmende Eigenfertigungstiefe der Fahrzeughersteller führt dazu, dass klassische Teilelieferanten sich zu Komponenten oder Modullieferanten entwickeln. Dadurch steigen Komplexität, Verantwortung und Risiko in der Lieferkette.

Kulanz und Gewährleistungskosten werden stärker in die Lieferkette weitergereicht. Viele Zulieferer stehen vor der Herausforderung, ihre Unternehmensstruktur, Prozesse und Kompetenzen diesen neuen Anforderungen anzupassen.

- Rolle der Zulieferer Wandel vom reinen Teilelieferanten zum System und Modullieferanten mit höherer Verantwortung für Qualität und Funktion.

- Auswirkungen auf die Struktur Notwendigkeit, Organisation, Prozesse und Ressourcen an gestiegene Anforderungen anzupassen.

- Kosten und Haftungsrisiken Rückläufer, Kulanzfälle und Reklamationen der OEM wirken sich auf die gesamte Lieferkette aus und erhöhen den Druck zur Weiterentwicklung.

Lieferantenauswahl und Potenzialanalyse

Lieferantenauswahl beginnt früh im Projektmanagement. Sie entscheidet darüber, mit welchen potenziellen Lieferanten die Organisation in die weitere Zusammenarbeit geht. Die Auswahl stützt sich auf definierte Kriterien und strukturierte Bewertungsverfahren.

Eine Potenzialanalyse oder ein strukturierter Fragebogen hilft dabei, neue Lieferanten, Technologien, Fertigungsprozesse und Standorte zu bewerten. Die Ergebnisse fließen direkt in die Lieferantenentwicklung ein.

- Potenzialanalyse nutzen Bewertung neuer Lieferanten und Technologien anhand eines standardisierten Fragenkatalogs.

- Entscheidungshilfen für die Auswahl Ergebnisse der Potenzialanalyse dienen als Grundlage für Lieferantenauswahl und Risikobewertung.

- Schnittstelle zum Lieferantenmanagement Informationen aus der Auswahlphase bilden den Startpunkt für späteres Monitoring und Entwicklung.

Lieferantenbewertung und Maßnahmen zur Entwicklung

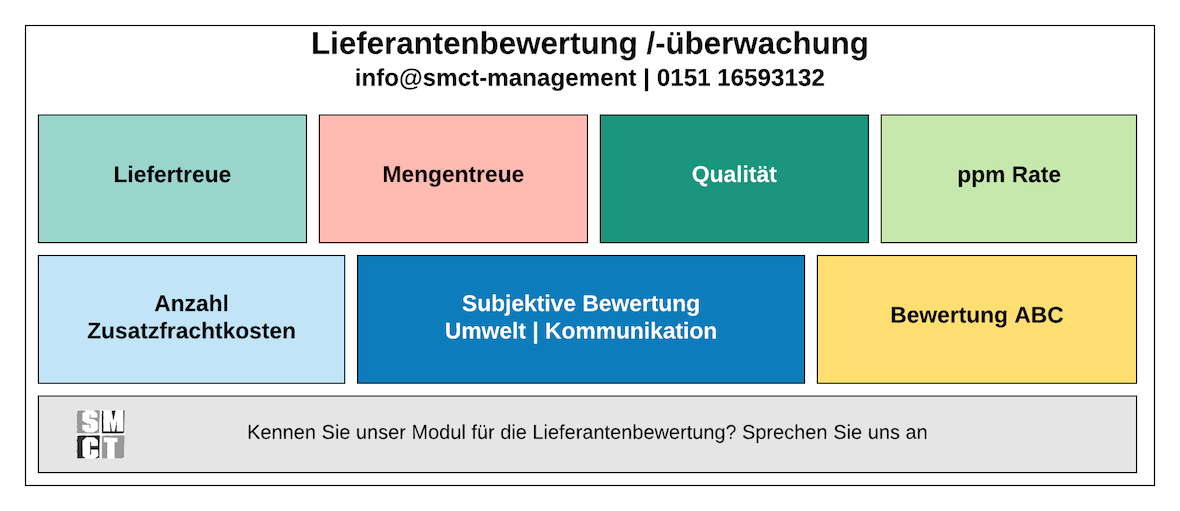

Die Lieferantenbewertung basiert auf Zahlen, Daten und Fakten und wird meist vierteljährlich oder halbjährlich durchgeführt. Häufig kommen CAQ Systeme zum Einsatz, die mit PPS oder ERP Systemen verknüpft sind und Kennzahlen automatisiert bereitstellen.

Lieferanten mit schwacher Performance müssen innerhalb einer festgelegten Frist Maßnahmen zur Verbesserung einleiten. Diese Maßnahmen sollten im Rahmen eines Prozessaudits beim Lieferanten auf Umsetzung und Wirksamkeit geprüft werden.

- Regelmäßige Bewertung Lieferantenranking anhand definierter Kennzahlen, zum Beispiel Qualität, Liefertreue und Reklamationen.

- Maßnahmen für B und C Lieferanten Lieferanten mit schlechter Bewertung erhalten klare Vorgaben und Fristen zur Verbesserung.

- Prozessaudits vor Ort Überprüfung der Umsetzung von Maßnahmen, der Prozessfähigkeit und der Risikosteuerung direkt beim Lieferanten.

- Risikoorientierter Ansatz Umfang und Tiefe der Lieferantenaudits richten sich nach dem Risiko von Ausfällen oder Lieferungen nicht konformer Teile.

Lieferantenentwicklung im Rahmen eines Managementsystems

Eine gezielte Lieferantenentwicklung in der gesamten Lieferkette setzt ein strukturiertes Lieferantenmanagement voraus. Dazu gehört ein Konzept für regelmäßige Bewertungen, abgestimmte Erstbemusterung und klare Verantwortlichkeiten.

Erstbemusterungen nach gängigen Standards, zum Beispiel VDA Band 2, sind Bestandteil der Produkt und Prozessfreigabe. Größere Unternehmen nutzen hierfür Plattformen oder Datenbanken, in denen Informationen von Erstbemusterung bis Reklamation zentral ausgewertet werden.

- Drei Säulen der Lieferantenentwicklung Lieferantenauswahl, Lieferantenbewertung und Lieferantenaudits bilden die Basis für eine aktive Entwicklung.

- Ressourcen und Kompetenz Aufbau eines Lieferantenentwicklung Prozesses erfordert Ressourcen, qualifizierte Auditoren und ausreichende finanzielle Mittel.

- Verantwortung im Unternehmen Häufig liegt die Gesamtverantwortung im Einkauf, in enger Zusammenarbeit mit Qualitätsmanagement und Projektmanagement.

- Rollenverteilung Einkauf und Qualität Einkauf liefert Daten und Bewertungen, Qualitätsmanagement stellt Prozessauditoren, Projektmanagement steuert kundenspezifische Forderungen und Standards bei.

Lieferantenmanagement nach IATF 16949

Die IATF 16949 verschärft die Anforderungen an das Lieferantenmanagement im Vergleich zu früheren Standards. In Abschnitt 8.4.1.2 fordert sie einen dokumentierten Lieferantenauswahlprozess, der eine Vielzahl von Kriterien berücksichtigt und auf eine stabile, fehlerfreie Belieferung ausgerichtet ist.

- Pflichtkriterien im Lieferantenauswahlprozess Bewertung vorhandener Risiken, Daten zur Qualitäts und Lieferperformance sowie Bewertung des QM Systems des Lieferanten.

- Multidisziplinäre Entscheidungen Entscheidungen zur Lieferantenauswahl sollen von Teams aus Einkauf, Qualität, Technik und gegebenenfalls weiteren Fachbereichen getroffen werden.

- Berücksichtigung spezieller Fähigkeiten Bewertung von Entwicklungsfähigkeit, Fertigungskompetenz, Änderungsmanagement und, falls relevant, Softwareentwicklung.

- Weitere Auswahlkriterien Umsatzvolumen im Automobilbereich, finanzielle Stabilität, Komplexität der Produkte oder Dienstleistungen, Ressourcen, Technologien und Versorgungssicherheit.

Versorgungssicherheit und frühzeitige Einbindung von Lieferanten

In der Automobilindustrie sind Versorgungssicherheit und Risikomanagement zentrale Anforderungen. Lieferanten müssen kontinuierlich weiterentwickelt und qualifiziert werden, um diese Anforderungen dauerhaft zu erfüllen.

Immer häufiger werden Lieferantenprogramme bereits in der Produkt und Serienentwicklung eingesetzt. Lieferanten mit hoher Priorität werden vor Serienstart eng begleitet, um Qualität, Termine und Prozesse früh zu stabilisieren.

- Frühzeitige Einbindung Lieferantenprogramme beginnen bereits in der Entwicklungsphase, nicht erst im Serienanlauf.

- Priorisierte Bauteile und Lieferanten Fokussierung auf kritische Lieferanten und Bauteile mit hoher Bedeutung für Sicherheit, Funktion oder Qualität.

- Reduktion von Anlaufproblemen Durch frühzeitige Betreuung werden Risiken erkannt und vor Start der Serienproduktion adressiert.

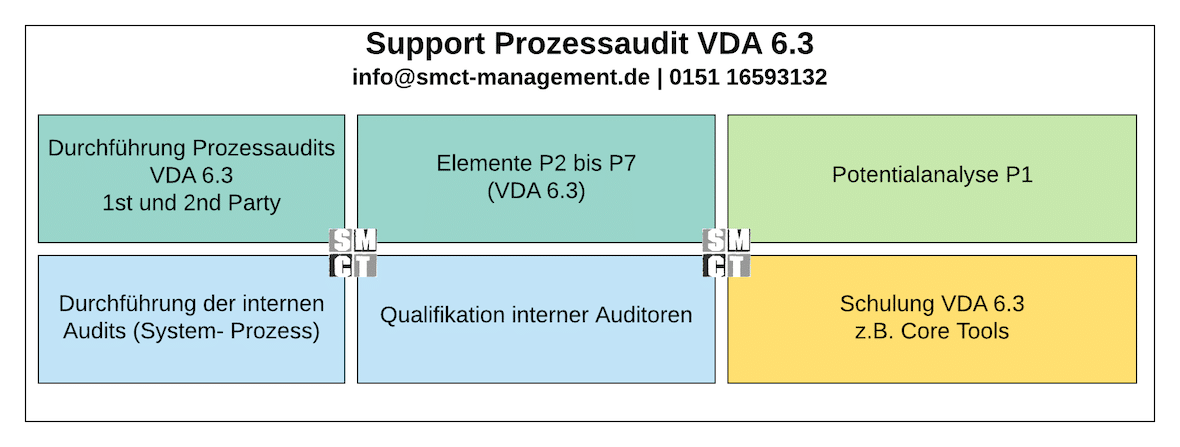

Prozessaudits und Lieferantenaudits in der Lieferantenentwicklung

Prozessaudits sind ein wichtiges Werkzeug der Lieferantenentwicklung. Standards des Verbandes der Automobilindustrie, etwa VDA 6.3, bieten einen Rahmen, um Prozesse entlang der Wertschöpfungskette zu bewerten, Risiken zu identifizieren und Verbesserungen abzuleiten.

Lieferantenaudits werden häufig in Form von Prozessaudits durchgeführt. Dies setzt zertifizierte Prozessauditoren im Unternehmen voraus, die Anforderungen und Bewertungslogik sicher anwenden können.

- Prozessaudit zur Risikominimierung Bewertung von Robustheit, Prozessbeherrschung und Wirksamkeit von Maßnahmen zur Fehlervermeidung.

- Qualifikation der Auditoren Schulungen beim VDA oder lizenzierten Partnern sichern die nötige Kompetenz für VDA 6.3 oder ähnliche Standards.

- Integration in das Auditprogramm Lieferantenaudits sollten im Auditprogramm enthalten sein, damit sie geplant, dokumentiert und nachverfolgt werden können.

- Qualitätssicherungsvereinbarung Vereinbarung von Standards, Reaktionszeiten und Maßnahmen bei schlechter Bewertung, zum Beispiel B oder C Lieferanten.

Tipps für eine erfolgreiche Lieferantenentwicklung – Best Practise

Erfolgreiche Lieferantenentwicklung erfordert Struktur, Konsequenz und eine enge Zusammenarbeit mit den Lieferanten. Die folgenden Best Practise Tipps haben sich in der operativen und strategischen Zusammenarbeit besonders bewährt.

- Frühzeitige Einbindung der Lieferanten Lieferanten bereits in der Entwicklungsphase einbeziehen, nicht erst zum Serienstart. Dies verbessert Qualität, Stabilität und Termintreue erheblich.

- Regelmäßige Lieferantenbewertungen Performance quartalsweise aktualisieren und in Kategorien einteilen (A, B, C). Schwache Lieferanten frühzeitig identifizieren und durch zielgerichtete Maßnahmen verbessern.

- Transparente Kommunikation Offene Gespräche über Erwartungen, Abweichungen, Ziele und Risiken erzeugen Vertrauen und fördern gemeinsame Problemlösung.

- Prozessaudits gezielt einsetzen Kritische Lieferanten regelmäßig mit VDA 6.3 Prozessaudits bewerten. Ergebnisse strukturiert dokumentieren und in Maßnahmen überführen.

- Dreiklang aus Bewertung, Audit und Entwicklung Lieferantenentwicklung basiert idealerweise auf Lieferantenauswahl, regelmäßiger Bewertung und gezielten Audits, abgestimmt auf die Risikoklasse des Lieferanten.

- Schwachstellen strukturiert angehen Maßnahmen nach Ursachenanalyse (z. B. Ishikawa) definieren. Nicht nur Symptome bearbeiten, sondern Kernursachen beheben.

- Lieferanten eng begleiten Besonders kritische oder neue Lieferanten eng führen. Gemeinsame Workshops und regelmäßige Statusgespräche verbessern die Entwicklung.

- Kennzahlen konsequent nutzen ppm Werte, Liefertreue, Reklamationen, Reaktionszeiten, Auditnoten und Erstbemusterungsergebnisse zur fundierten Bewertung heranziehen.

- Kundenspezifische Anforderungen vermitteln Lieferanten müssen die geltenden Standards aus OEM Anforderungen, IATF 16949, VDA und produktspezifischen Vorgaben kennen und umsetzen.

- Qualitätssicherungsvereinbarung abschließen Eine QSV regelt Standards, Prüfungen, Verantwortlichkeiten und die Maßnahmen bei Abweichungen, klare Grundlage für die Zusammenarbeit.

- Lieferantenrisiken aktiv managen Finanzielle Stabilität, Liefersicherheit, Standortfaktoren und Abhängigkeiten bewerten und Gegenmaßnahmen definieren.

- Know How Transfer fördern Trainings, Workshops und gemeinsame Verbesserungsprojekte helfen Lieferanten, sich nachhaltig weiterzuentwickeln und neue Standards zu erfüllen.

- Dokumentation sauber führen Bewertungen, Auditberichte, Maßnahmenpläne und Bemusterungsergebnisse müssen nachvollziehbar dokumentiert und regelmäßig aktualisiert werden.

- Lieferanten als Partner behandeln Wertschätzung und Respekt verbessern die Zusammenarbeit. Lieferanten sind Teil der Wertschöpfungskette und nicht nur Kostenfaktor.

FAQ zur Lieferantenentwicklung

1 Was versteht man unter Lieferantenentwicklung ›

Lieferantenentwicklung umfasst alle Aktivitäten, mit denen die Leistungsfähigkeit von Lieferanten gezielt verbessert werden soll. Dazu gehören Auswahl, Bewertung, Audits, gemeinsame Projekte und Maßnahmen zur Sicherung von Qualität, Termintreue und Versorgungssicherheit.

2 Warum ist Lieferantenentwicklung in der Automobilindustrie besonders wichtig ›

Durch hohe Qualitätsanforderungen, komplexe Produkte und weitreichende Haftungsrisiken sind OEM und Zulieferer auf stabile und leistungsfähige Lieferanten angewiesen. Aktive Lieferantenentwicklung reduziert Risiken und sichert die Serienbelieferung.

3 Welche Elemente gehören zu einem Programm zur Lieferantenentwicklung ›

Zentrale Elemente sind eine strukturierte Lieferantenauswahl, ein regelmäßiges Lieferantenbewertungssystem, Lieferantenaudits, abgestimmte Erstbemusterungsprozesse sowie ein klar definierter Maßnahmenprozess für schwach bewertete Lieferanten.

4 Welche Rolle spielt die IATF 16949 für die Lieferantenentwicklung ›

Die IATF 16949 verschärft die Anforderungen an Lieferantenauswahl, Bewertung, Entwicklung und Überwachung. Sie fordert einen dokumentierten Prozess für Lieferantenmanagement und die Einbeziehung von Risiko, Leistungsdaten und QM Systemstatus des Lieferanten.

5 Was sind typische Auslöser für Lieferantenaudits und Entwicklungsmaßnahmen ›

Häufige Auslöser sind schlechte Bewertungen, wiederholte Reklamationen, Qualitätsabweichungen, Lieferschwierigkeiten, hohe Risiken in der Lieferkette oder neue Projekte mit erhöhten Anforderungen an den Lieferanten.

6 Wie arbeiten Einkauf und Qualitätsmanagement in der Lieferantenentwicklung zusammen ›

Einkauf steuert Auswahl, Verträge und Bewertung, Qualitätsmanagement bringt Prozess und Auditkompetenz ein. Projektmanagement ergänzt kundenspezifische Forderungen. Gemeinsam werden Ziele, Maßnahmen und Prioritäten für Lieferantenentwicklung definiert.