📋 Projektmanagement – Phasen, Quality Gates & Schlüsseldokumente

Je nach Umfang wird der Entwicklungsprozess über einen Projektplan bzw. über APQP gesteuert. Typische Phasen: Produktidee → Definition & Entwicklung → Entwicklung & Planung → Beschaffung & Vorserie → Serie. Der Projektplan ist das zentrale Steuerungsdokument (Termine, Aufgaben, Zuständigkeiten, Schlüsseldokumente) und wird vom Projektleiter in regelmäßigen Teamsitzungen aktualisiert. Die Reifegradprüfung erfolgt über Quality Gates, deren Anzahl/Gestaltung projektspezifisch variieren kann.

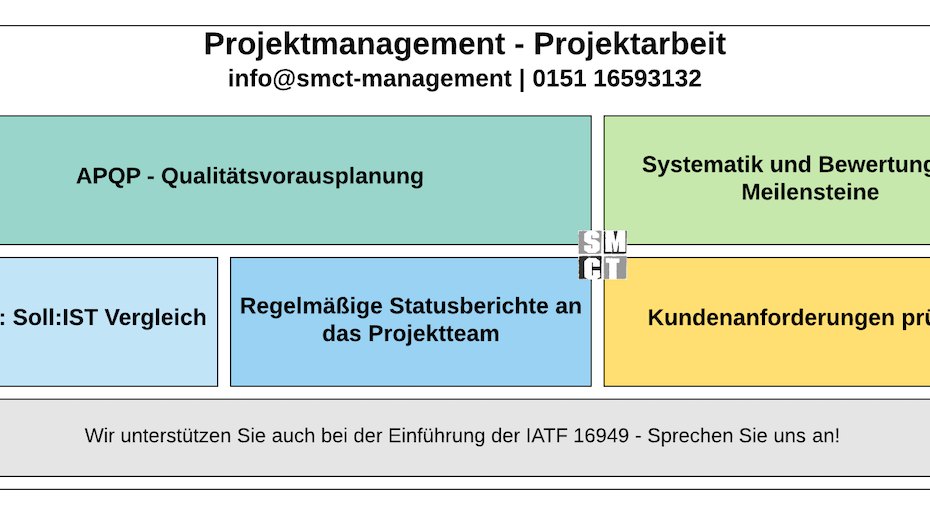

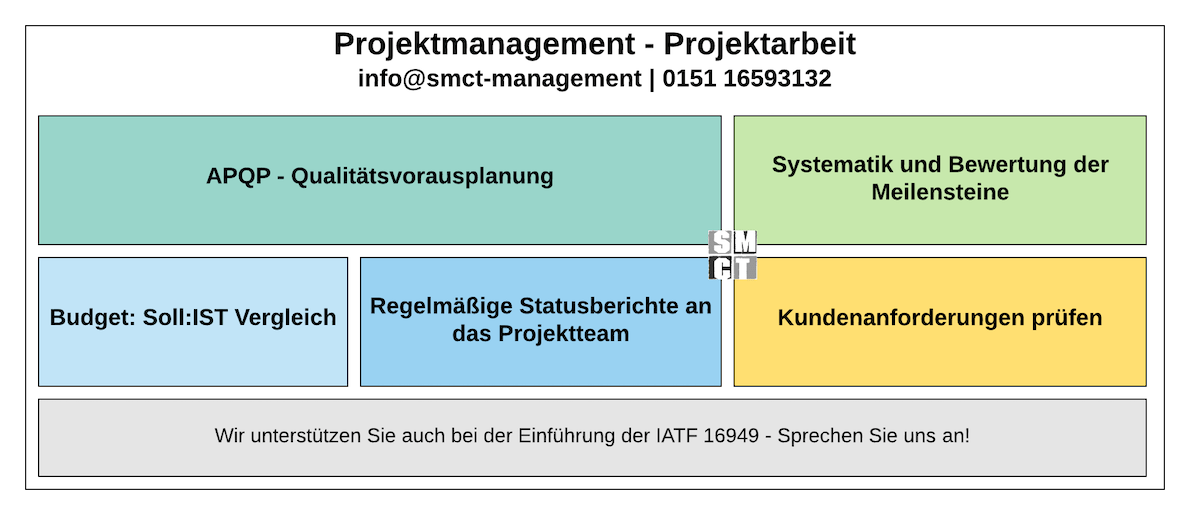

🗂️ Projektplan & Organisation

Der Projektplan enthält für alle Phasen Aufgaben, Verantwortliche, Termine und Schlüsseldokumente – inklusive kundenindividueller Meilensteine. Standard-Verknüpfungen erleichtern die Planung und sorgen für Wiederverwendbarkeit.

🔧 Struktur & Pflege

Der Plan wird als lebendes Dokument geführt: Regeltermine, Status-Aktualisierung, Abgleich mit Kundenfristen, Hinterlegung von Standards (Checklisten, Vorlagen, Verantwortlichkeitsmatrix).

👤 Rolle des Projektleiters

Verantwortlich für Termine, Budget und Zielerreichung – weisungsbefugt im Projekt, Schnittstelle zum Kunden und zu Management-Gremien; steuert Risiken, Abweichungen und Eskalationen.

🚦 Quality Gates & Meilensteine

Zum Abschluss jeder Phase erfolgt eine Meilensteinbewertung (Quality Gate). Das Team präsentiert den Status (Schlüsseldokumente, Checklisten, Kennzahlen) an den Lenkungskreis; Entscheidungen (Go/No-Go) werden dokumentiert und Maßnahmen in einer LOP-Liste verfolgt.

🧭 Systematik & Ampel

Grün = Soll erfüllt; Gelb = Abweichung mit abgesichertem Maßnahmenplan; Rot = wesentliche Aufgaben offen/keine abgesicherten Maßnahmen → Gate-Freigabe bleibt aus. Das Gesamtprojekt übernimmt die schlechteste Ampelfarbe aus den Phasen.

🏁 Gate-Definition (Beispiel)

- QG1 – Projektfreigabe

- QG2 – Konzeptfreigabe

- QG3 – Beschaffungsfreigabe

- QG4 – Reifegradbewertung Produkt/Prozess

- QG5 – Serienprozessfreigabe

- QG6 – Prozessbewertung (Stabilität & Fähigkeitsnachweise)

📑 Statusbericht & Bewertungsregeln

Der Statusbericht fasst die Ampelbewertungen aller Bereiche (Termine, Kosten, Qualität, Risiken) zusammen und dokumentiert Gate-Ergebnisse und Folgeaktionen.

🟢🟡🔴 Bewertungslogik

- Grün: Aufgabe abgeschlossen, Dokument vollumfänglich vorhanden.

- Gelb: Aufgabe abgeschlossen, Dokument unvollständig oder offene Punkte mit abgesichertem Maßnahmenplan.

- Rot: Wesentliche Aufgaben offen, keine abgesicherten Maßnahmen → Team benötigt Unterstützung.

🤝 Kundenanforderungen & Vertragsprüfung

Frühzeitig prüfen, ob alle relevanten Kundenforderungen vorliegen – Produkt, Prozess, Lieferung, Service, Instandhaltung, Entsorgung. Grundlage für die Herstellbarkeitsbewertung.

📜 Vertrags- & Angebotsprüfung

Prüfung durch Fachabteilungen (Qualität, Technik, Logistik, Finanzen, Umwelt/Zoll/Export). Fehlende Angaben werden mit dem Kunden geklärt; Angebote werden entsprechend angepasst und freigegeben.

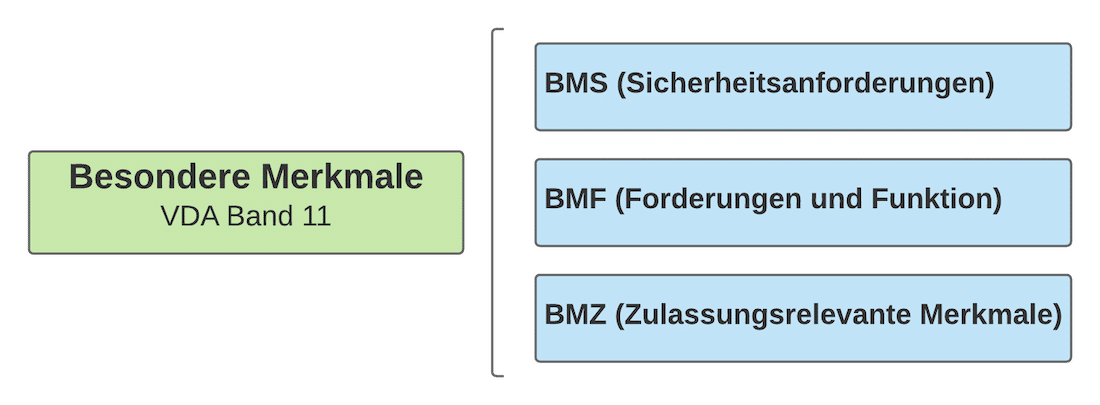

🏭 Herstellbarkeit & Besondere Merkmale

Die Herstellbarkeitsbewertung beurteilt Zeichnungen/Spezifikationen, Lastenhefte, Normen und CSR. „Nein“-Antworten werden begründet und in Maßnahmen überführt – inklusive Abstimmung mit Lieferanten für Zukaufteile.

⭐ Besondere Merkmale (SC/CC)

Besondere Merkmale (Produkt/Prozess) verursachen erhöhten Prüfaufwand und sind zusätzlich abzusichern (Fähigkeitsnachweise oder 100%-Kontrollen). Empfehlung: VA „Besondere Merkmale“ (Definition, Kennzeichnung, Umgang).

👤 Anforderungen & Rollen im Projekt

Der Projektleiter verantwortet Termine, Budget und Erfüllung der Kundenanforderungen gegenüber der Geschäftsleitung. Er koordiniert die interne Umsetzung und pflegt die Kundenschnittstelle.

✅ Pflichtenheft der Projektleitung

- Erfüllung des Lastenhefts & kundenspezifischer Normen/Vorschriften

- Termineinhaltung gemäß Projektplan & Quality Gates

- Beachtung von Einkaufsbedingungen (z. B. MBST), CSR und Export-/Zollanforderungen

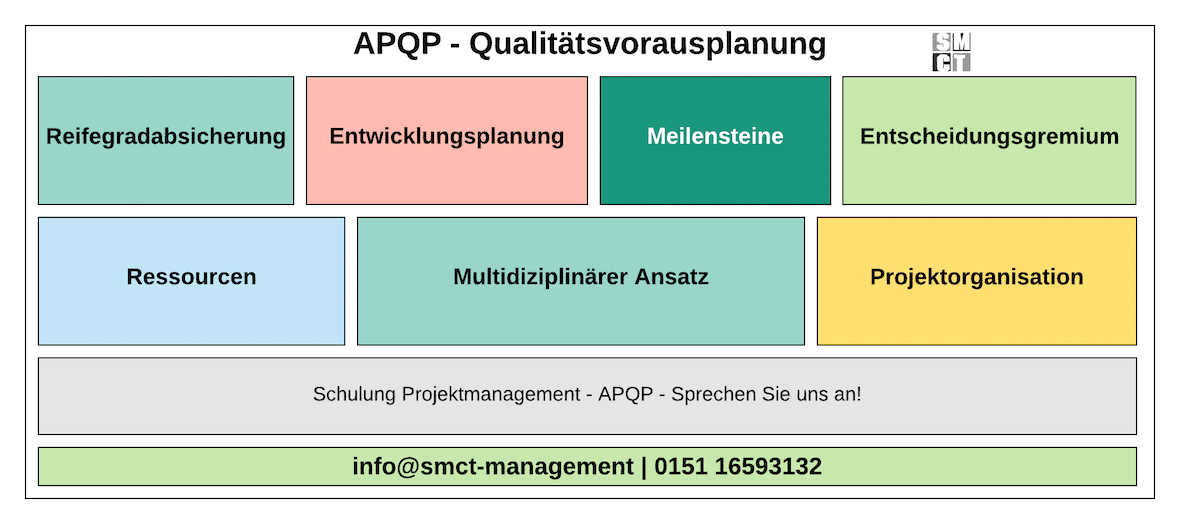

🧩 APQP – vorausschauende Qualitätsplanung

APQP koordiniert den Informationsfluss, strukturiert Projektschritte und überwacht die Abarbeitung mittels Checklisten. Qualität wird von Anfang an geplant und nicht am Ende geprüft.

🛠️ Typische APQP-Tools

- FMEA (Design & Prozess), PLP (Produktionslenkungsplan), SPC

- QFD, Ishikawa, DoE, Fehlerbaumanalyse

- PPF/PPAP (Bemusterung nach VDA 2/AIAG), Prüf- & Fähigkeitsnachweise

📚 Schlüsseldokumente im Projektmanagement

Zentrale Unterlagen sichern Transparenz, Steuerung und Nachweisführung – von der Planung bis zur Serienfreigabe.

📈 SOLL:IST-Vergleich

Regelmäßige Kosten- und Terminbewertung; Anpassung an verhandelte Kundenänderungen; ermöglicht Optimierung (z. B. teurere Werkzeuge ↔ günstigere Teilepreise).

📋 Produktionslenkungsplan (PLP)

Beschreibt alle Prüfungen/Prozesskontrollen über Prototyp–Vorserie–Serie; abteilungsübergreifend erstellt; Grundlage für stabile und auditkonforme Serienprozesse.

🧠 Prozess-FMEA

Start nach QG2 (Konzeptfreigabe), Abschluss bis QG3 (Beschaffungsfreigabe). Gruppen-FMEAs werden teilespezifisch/CSR-spezifisch verfeinert; Ziel: Risiken präventiv reduzieren, Fähigkeits- und Prüfkonzepte definieren.

📘 APQP – Qualitätsvorausplanung in der Automobilindustrie

APQP (Advanced Product Quality Planning) ist eine strukturierte Methode zur systematischen Qualitätsvorausplanung und zentraler Bestandteil der IATF 16949. Ziel ist es, bereits in der Entwicklungsphase die Qualität sicherzustellen, Risiken zu minimieren und die Kundenzufriedenheit nachhaltig zu erhöhen.

🧭 Die fünf Phasen der APQP-Qualitätsvorausplanung

Der APQP-Prozess besteht aus fünf klar definierten Phasen, die sicherstellen, dass Produkt- und Prozessentwicklung systematisch geplant, umgesetzt und bewertet werden. Jede Phase ist durch Meilensteine und Checklisten abgesichert.

1️⃣ Planung & Definition des Programms

In dieser Phase werden die Kundenanforderungen analysiert, Projektziele definiert und die Machbarkeit bewertet. Der Fokus liegt auf der Identifikation kritischer Produktanforderungen und potenzieller Risiken.

2️⃣ Produktdesign & Entwicklung

Erstellung und Überprüfung von Konstruktionszeichnungen, Spezifikationen und Toleranzen. Werkzeuge: Design-FMEA, Designvalidierung, Simulations- und Testverfahren.

3️⃣ Prozessdesign & Entwicklung

Entwicklung stabiler Produktionsprozesse, Layoutplanung und Prozess-FMEA. Erstellung von Prozessflussdiagrammen, Produktionslenkungsplan (PLP) und Definition der Prüfmethoden.

4️⃣ Produkt- und Prozessvalidierung

Validierung durch Bemusterungen (PPAP), Probeläufe und statistische Prozesskontrolle (SPC). Nachweis der Prozessfähigkeit und Serienreife durch Erstbemusterung und Auditierung.

5️⃣ Feedback, Bewertung & kontinuierliche Verbesserung

Ergebnisse werden überprüft, Lessons Learned dokumentiert und in den kontinuierlichen Verbesserungsprozess (KVP) überführt. Rückmeldungen von Kunden und Lieferanten dienen zur nachhaltigen Prozessoptimierung.

⚙️ Methoden & Werkzeuge im APQP-Prozess

Zur Qualitätsvorausplanung werden im Rahmen des APQP bewährte Tools eingesetzt. Diese Methoden dienen der Risikominimierung, Prozessfähigkeit und Nachweisführung.

🧠 FMEA (Fehlermöglichkeits- und Einflussanalyse)

Systematische Analyse potenzieller Fehlerquellen in Produkt und Prozess. Ziel: präventive Vermeidung von Ausfällen und Qualitätsabweichungen.

📊 SPC (Statistical Process Control)

Statistische Prozesslenkung zur Ermittlung von Prozessfähigkeit und Stabilität. Relevante Kennzahlen: Cp, Cpk, Pp, Ppk. Grundlage für Prozessfreigaben.

📏 MSA (Measurement System Analysis)

Beurteilung der Genauigkeit und Wiederholbarkeit von Messsystemen. Ziel: Sicherstellung, dass Messergebnisse belastbar und auditfähig sind.

🏭 PLP (Produktionslenkungsplan)

Enthält alle Prüfungen und Prozesskontrollen vom Wareneingang bis zur Auslieferung. Grundlage für Serienfreigaben und Prozessfähigkeitsnachweise.

🎯 Nutzen & Zielsetzung des APQP

Der größte Vorteil des APQP liegt in der vorausschauenden Qualitätsplanung – Fehler werden nicht erst erkannt, sondern aktiv vermieden. Dadurch werden Kosten reduziert, Prozesse stabilisiert und Kundenerwartungen zuverlässig erfüllt.

- 🔹 Verbesserung der Kommunikation zwischen Kunden, Lieferanten und internen Abteilungen

- 🔹 Reduktion von Entwicklungs- und Produktionsrisiken durch präventive Analysen

- 🔹 Klare Nachweisführung für Audits, Zertifizierungen und Kundenvorgaben

- 🔹 Sicherstellung einer termingerechten Serienfreigabe durch strukturierte Phasenplanung

- 🔹 Grundlage für den kontinuierlichen Verbesserungsprozess (KVP) im Unternehmen

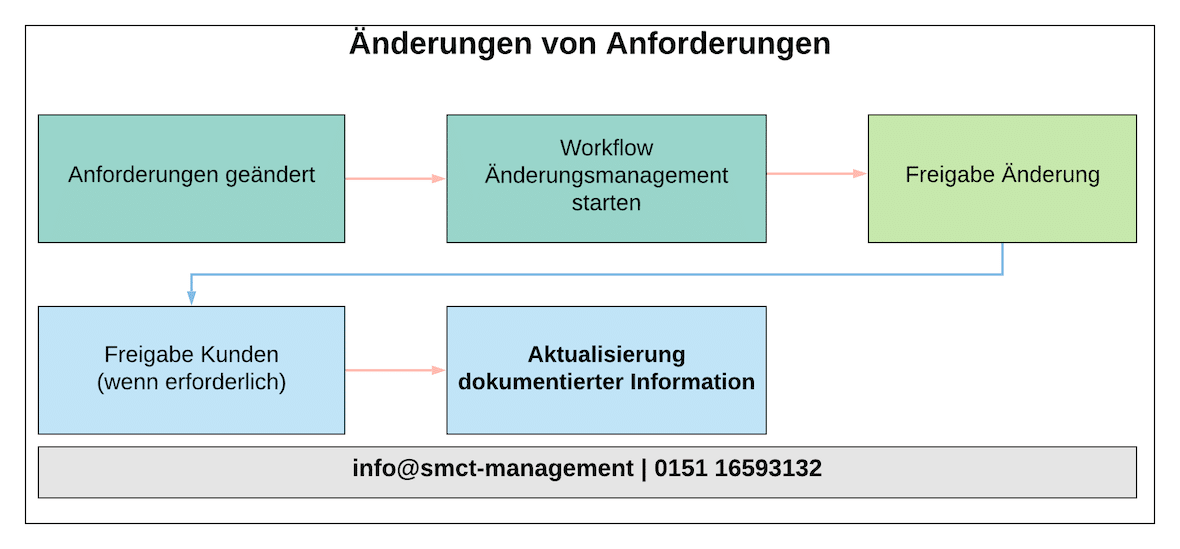

🔄 Änderungen von Anforderungen

Änderungen von Anforderungen treten in allen Phasen des Produktentstehungsprozesses auf – sei es durch Kundenanpassungen, technische Entwicklungen oder gesetzliche Vorgaben. Entscheidend ist, diese Änderungen strukturiert zu identifizieren, zu bewerten, zu kommunizieren und zu dokumentieren, um negative Auswirkungen auf Qualität, Kosten und Termine zu vermeiden.

🔍 Identifikation & Bewertung von Änderungen

Änderungen werden über formale Änderungsanträge (Change Requests) angestoßen und zunächst auf ihre technische Machbarkeit, Wirtschaftlichkeit und Risikoauswirkungen überprüft.

📋 Änderungsantrag (Change Request)

Enthält Ursprung, Ziel und Verantwortliche der Änderung. Der Änderungsantrag dient als Grundlage für die technische Bewertung und spätere Freigabe durch das Projektteam oder den Lenkungsausschuss.

⚙️ Risikoanalyse & Bewertung

Änderungen werden anhand von Produkt- und Prozess-FMEAs bewertet, um potenzielle Risiken für Sicherheit, Funktionalität oder Lieferfähigkeit zu erkennen. Ergebnisse fließen in die APQP-Planung und die Projektbewertung ein.

🗂️ Dokumentation & Kommunikation

Jede Änderung muss nachvollziehbar dokumentiert und an alle betroffenen Stellen kommuniziert werden. Eine konsistente Dokumentenlenkung stellt sicher, dass alle Projektbeteiligten mit den aktuellen Daten arbeiten.

📄 Dokumentenlenkung

Relevante Unterlagen wie Zeichnungen, Spezifikationen, Prüfanweisungen oder Produktionslenkungspläne (PLP) müssen aktualisiert, versioniert und freigegeben werden. Der Änderungsstatus ist sichtbar zu kennzeichnen.

💬 Kommunikation & Informationsfluss

Änderungen werden in Änderungsmeetings oder über definierte Kommunikationswege (z. B. Änderungsprotokolle oder E-Mail-Verteiler) abgestimmt. Sowohl Kunden als auch Lieferanten werden aktiv eingebunden, um Transparenz zu gewährleisten.

🚀 Umsetzung & Wirksamkeitsprüfung

Änderungen werden nach einer formalen Freigabe implementiert und auf ihre Wirksamkeit hin überprüft. Damit wird sichergestellt, dass sie die gewünschten Ergebnisse erzielen, ohne neue Risiken einzuführen.

✅ Freigabeprozess

Änderungen dürfen erst nach Prüfung durch den Lenkungsausschuss oder den verantwortlichen Projektleiter umgesetzt werden. Dabei werden Kosten, Termine und Qualitätsauswirkungen bewertet.

🔎 Überprüfung & Audit

Nach Umsetzung erfolgt eine Wirksamkeitsprüfung – durch interne Audits, Reviews oder Prozessüberwachung. Nur wenn die Maßnahme stabil und wirksam ist, wird sie als abgeschlossen markiert.

🌟 Vorteile eines strukturierten Änderungsmanagements

Ein strukturiertes Änderungsmanagement trägt wesentlich zur Stabilität, Nachvollziehbarkeit und Qualität eines Projekts bei.

- 📘 Transparente und nachvollziehbare Änderungsdokumentation

- ⚙️ Reduzierung von Fehlkommunikation und Produktionsrisiken

- 📈 Verbesserte Abstimmung zwischen Projektteams, Kunden und Lieferanten

- 💡 Grundlage für Auditkonformität und kontinuierliche Verbesserung (KVP)

❓ FAQ – Projektmanagement in der Automobilindustrie

Hier finden Sie die häufigsten Fragen und Antworten rund um das Projektmanagement nach IATF 16949 und die Qualitätsvorausplanung (APQP). Diese FAQ richtet sich an Unternehmen, die Entwicklungsprojekte strukturieren, Reifegrade bewerten und Änderungsprozesse sicher steuern möchten.

🔹 Was versteht man unter Projektmanagement nach IATF 16949?

Das Projektmanagement nach IATF 16949 beschreibt die strukturierte Planung und Umsetzung von Projekten im Rahmen der Produkt- und Prozessentwicklung. Ziel ist die Einhaltung von Qualität, Kosten und Terminen sowie die Einbindung aller relevanten Abteilungen im Sinne eines multidisziplinären Ansatzes.

🔹 Welche Phasen umfasst das Projektmanagement in der Automobilindustrie?

- 📘 Projektfreigabe und Konzeptphase (QG1 & QG2)

- ⚙️ Beschaffungs- und Entwicklungsphase (QG3 & QG4)

- 🏭 Serienfreigabe und Prozessbewertung (QG5 & QG6)

Jede Phase endet mit einem Quality Gate (Meilenstein), das die Zielerreichung überprüft und den Übergang in die nächste Projektphase freigibt.

🔹 Was sind Quality Gates und wie werden sie bewertet?

Quality Gates sind definierte Meilensteine, an denen die Projektfortschritte anhand von Schlüsseldokumenten (z. B. FMEA, PLP, APQP-Statusbericht) bewertet werden. Die Bewertung erfolgt nach einem Ampelsystem:

- 🟢 Grün: Keine Abweichungen, Projektphase erfolgreich abgeschlossen.

- 🟡 Gelb: Abweichungen vorhanden, Maßnahmenplan liegt vor.

- 🔴 Rot: Kritische Abweichungen – Meilenstein darf nicht freigegeben werden.

🔹 Welche Dokumente sind im Projektmanagement besonders wichtig?

- 📑 Projektplan (mit Aufgaben, Terminen und Verantwortlichkeiten)

- 🧾 Checklisten für Quality Gates und Reifegradbewertung

- 📘 FMEA (Design- und Prozessanalyse)

- 📊 Produktionslenkungsplan (PLP)

- 📈 Statusberichte und Soll-Ist-Vergleiche

Diese Dokumente dienen als Nachweis der Planung, Steuerung und Kontrolle und sind auditrelevante Bestandteile des Qualitätsmanagements.

🔹 Wie wird mit Änderungen von Anforderungen im Projekt umgegangen?

Änderungen werden über ein definiertes Änderungsmanagement behandelt. Dazu gehören:

- 🔄 Erfassung über Änderungsanträge (Change Requests)

- ⚙️ Bewertung der Auswirkungen auf Qualität, Kosten und Termine

- 📂 Aktualisierung der betroffenen Dokumente (z. B. FMEA, PLP, Zeichnungen)

- 💬 Kommunikation an Kunden, Lieferanten und interne Abteilungen

Nur freigegebene Änderungen dürfen umgesetzt werden. Die Wirksamkeit wird anschließend überprüft.

🔹 Welche Rolle spielt der Projektleiter?

Der Projektleiter ist zentrale Schnittstelle zwischen Kunde, Management und Projektteam. Er koordiniert alle Aktivitäten, stellt die Einhaltung von Terminen und Budgets sicher und ist für die Zielerreichung verantwortlich. Zudem berichtet er regelmäßig über den Projektstatus und mögliche Risiken an den Lenkungsausschuss.

🔹 Was ist der Nutzen eines strukturierten Projektmanagements?

- 📈 Höhere Prozesssicherheit und Qualitätsstabilität

- 🕒 Bessere Termin- und Kostenkontrolle

- 🤝 Verbesserte Kommunikation zwischen Abteilungen und Kunden

- 🧩 Frühzeitige Risikoerkennung und gezielte Gegenmaßnahmen

- ✅ Nachweisbare Projekttransparenz für Audits und Kundenbewertungen