Messsystemanalyse MSA verständlich erklärt

Ziel und Bedeutung der Messsystemanalyse

Die Messsystemanalyse prüft ob ein Messsystem in der Lage ist wiederholt verlässliche und aussagekräftige Messergebnisse zu liefern. Dazu werden mehrere Messungen unter unterschiedlichen Bedingungen durchgeführt zum Beispiel mit verschiedenen Prüfern oder zu verschiedenen Zeiten.

Die ausgewerteten Daten zeigen ob das Messsystem stabil genug ist oder ob kalibriert angepasst oder verbessert werden muss. So wird sichergestellt dass Qualitätsentscheidungen auf verlässlichen Messwerten beruhen und nicht auf zufälligen Schwankungen des Messmittels.

Auflösung des Messmittels und Untersuchungsmethoden

Vor jeder Messsystemanalyse wird geprüft ob die Auflösung des Messmittels zur vorgegebenen Toleranz passt. Dabei wird bewertet ob die Anzeige fein genug abgestuft ist damit Abweichungen innerhalb der Toleranz überhaupt erkannt werden können. Häufig dienen etwa fünf Prozent der Toleranzbreite als Richtwert für die erforderliche Auflösung.

In der Praxis werden meist zwei Untersuchungsmethoden angewendet das Verfahren eins und das Verfahren zwei. Beide Ansätze untersuchen wie gut das Messsystem innerhalb der vorgegebenen Toleranzen auflöst und ob Wiederholbarkeit und Vergleichbarkeit der Messwerte gegeben sind.

Die Auswertung der Messreihen erfolgt häufig mit Statistiksoftware. Dabei werden Streuungen Anteile von Messfehlern und Kennzahlen zur Fähigkeit des Messsystems berechnet. Die Wahl des geeigneten Verfahrens richtet sich nach Bauteil Prozess und Anforderung häufig werden mehrere Verfahren kombiniert um ein vollständiges Bild zu erhalten.

Anforderungen an ein geeignetes Messsystem

Reproduzierbarkeit bedeutet dass auch unter wechselnden Bedingungen zum Beispiel mit unterschiedlichen Prüfern oder Schichten vergleichbare Messergebnisse erzielt werden. Das Messsystem muss stabil genug sein damit Unterschiede im Messwert auf das Bauteil und nicht auf das Messmittel zurückzuführen sind.

Validität beschreibt ob das Messsystem tatsächlich die gewünschte Messgrösse erfasst. Es muss sichergestellt sein dass nicht eine Nebenwirkung oder ein Störeinfluss gemessen wird sondern genau der Wert der für die Qualitätsbewertung entscheidend ist.

Genauigkeit bedeutet dass der gemessene Wert möglichst nah an der wahren Grösse liegt. Dazu wird das Messsystem häufig gegen Referenznormale geprüft um systematische Abweichungen zu erkennen und gegebenenfalls zu korrigieren.

Präzision beschreibt wie eng beieinander mehrere Messungen eines identischen Teils liegen. Ein präzises Messsystem liefert eine geringe Streuung auch wenn verschiedene Personen messen oder die Messung mehrfach wiederholt wird.

Sensitivität bedeutet dass das Messsystem auch kleine Änderungen der Messgrösse zuverlässig erkennt. Nur wenn das Messmittel fein genug reagiert können Trends erkannt und Prozessverbesserungen sicher nachgewiesen werden.

Robustheit beschreibt die Fähigkeit des Messsystems auch unter schwierigen Umgebungsbedingungen verlässliche Werte zu liefern zum Beispiel bei schwankender Temperatur oder veränderter Luftfeuchtigkeit. Ein robustes Messsystem reagiert nur gering auf solche Einflüsse.

Eine Messsystemanalyse sollte klar aufgebaut und gut verständlich sein damit sie von Mitarbeitenden mit unterschiedlichen Vorkenntnissen durchgeführt werden kann. Die Ergebnisse werden vollständig dokumentiert damit Nachweise für Audits verfügbar sind und wiederkehrende Analysen mit früheren Ergebnissen verglichen werden können.

Vorgehen bei der Messsystemanalyse

Üblicherweise werden mehrere Teile oder Prüfobjekte ausgewählt und von mehreren Prüfern mehrfach gemessen. Die so gewonnenen Messreihen bilden die Grundlage um Streuungen des Messsystems von der Streuung des Prozesses zu trennen.

Die Wahl des Verfahrens hängt von Bauteil Toleranz Anforderung des Kunden und dem vorhandenen Messaufwand ab. Oft werden Verfahren kombiniert um sowohl Auflösung Wiederholbarkeit als auch Reproduzierbarkeit fundiert beurteilen zu können. Auf dieser Basis lassen sich Entscheidungen zur Verbesserung des Messsystems und zur Freigabe für den Serieneinsatz treffen.

Nutzen einer Messsystemanalyse für das Unternehmen

Eine systematisch durchgeführte Messsystemanalyse schafft Vertrauen in Messergebnisse reduziert Fehlentscheidungen und unterstützt bei der Freigabe von Prozessen. Sie hilft Reklamationen richtig zu bewerten und Ursache und Wirkung sauber zu trennen.

Für Qualitätsmanagement und Audit ist eine nachvollziehbare Messsystemanalyse ein wichtiger Nachweis für die Eignung der Messmittel. Sie zeigt dass das Unternehmen seine Messprozesse beherrscht und bildet eine solide Grundlage für stabile Serienfertigung und kontinuierliche Verbesserung.

Durchführung MSA

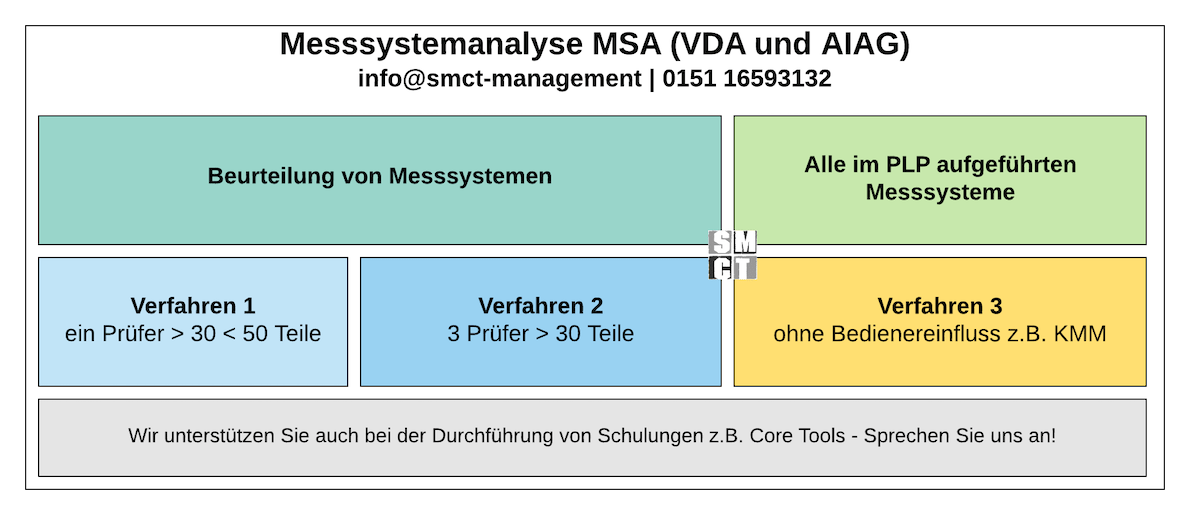

Für alle im Produktionslenkungsplan PLP aufgeführten Prüf- und Messsysteme muss eine Messsystemanalyse MSA – soweit anwendbar – durchgeführt werden. Damit dem eingesetzten Messsystem Vertrauen geschenkt und Verbesserungen eingeleitet werden können.

Beurteilung von Messsystemen mit Bildintegration

Messsystemanalyse Verfahren eins

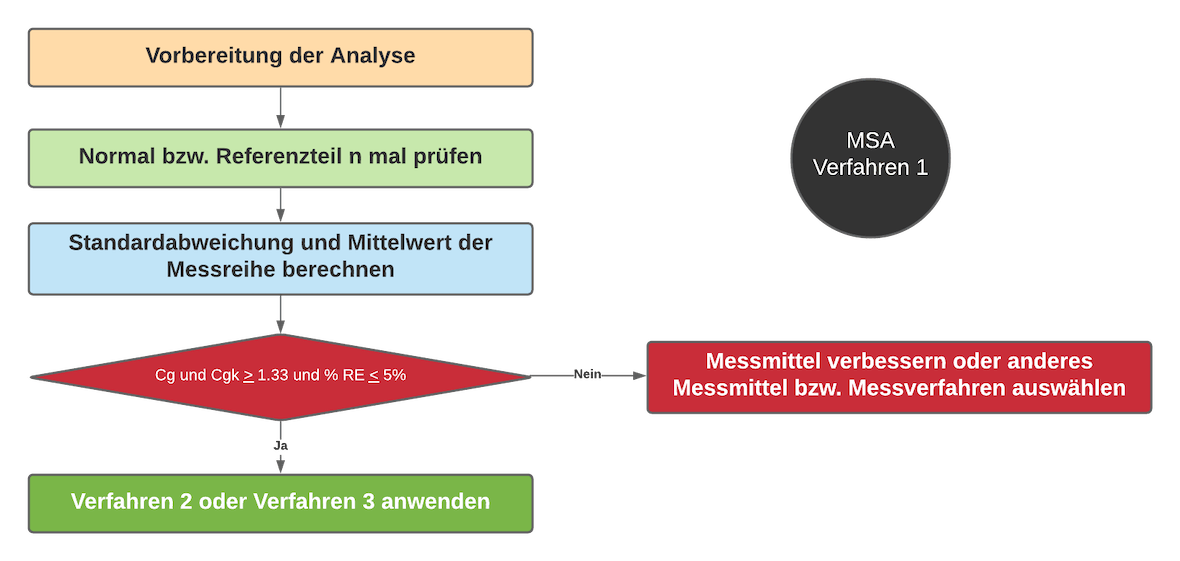

Das Verfahren eins bewertet Genauigkeit und Wiederholpräzision eines Messsystems anhand eines Normals mit bekanntem Referenzwert.

Zur Analyse werden dreissig bis fünfzig Messungen durchgeführt. Dabei wird der Prüfling nach jeder Messung zurückgelegt, um eine statistisch saubere Datengrundlage zu schaffen.

Messsystemanalyse Verfahren zwei

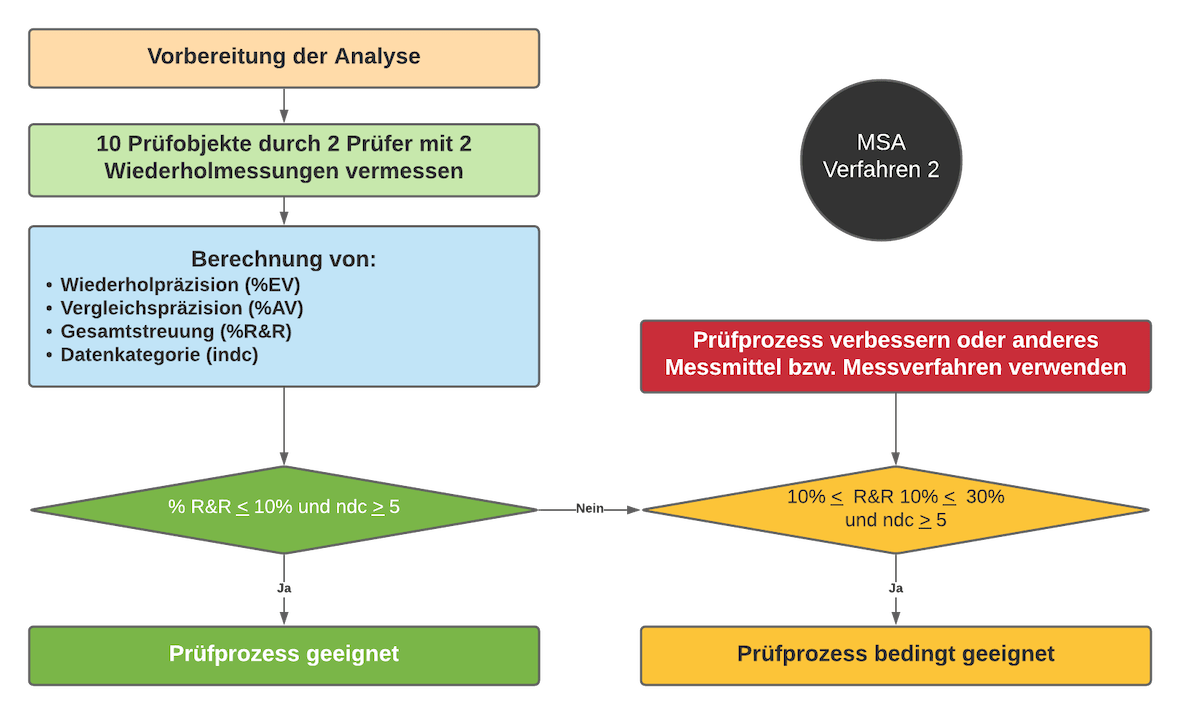

Verfahren zwei bewertet die Wiederholpräzision und die Vergleichspräzision verschiedener Bediener anhand wiederholter Messungen.

Messsystemanalyse Verfahren drei

Verfahren drei wird verwendet, wenn der Bedienereinfluss ausgeschlossen ist, beispielsweise bei automatisierten Messmaschinen.

Beurteilung von Messsystemen

Ziel und Bedeutung der Beurteilung von Messsystemen

Für jede Art von Messsystem sind statistische Untersuchungen notwendig um die Streuung der Messergebnisse zu analysieren und zu bewerten. Nur wenn das Messsystem fähig ist stabile und aussagekräftige Werte zu liefern können Qualitätsentscheidungen verlässlich getroffen werden.

Die Anforderungen gelten für alle Messsysteme die im Produktionslenkungsplan aufgeführt sind. In der Norm IATF 16949 wird dies im Abschnitt 7.1.5.1.1 Beurteilung von Messsystemen konkret gefordert und bildet die Grundlage für die regelmässige Überprüfung der Messmittelfähigkeit.

Messsystemanalyse Verfahren eins

Verfahren eins dient der Beurteilung von Genauigkeit und Wiederholpräzision eines Messsystems. Gleichzeitig liefert es Aussagen zur Auflösung und zur Fähigkeit des Messmittels im Verhältnis zur vorgegebenen Merkmalstoleranz.

Als Prüfling wird ein Normal mit bekanntem Merkmalswert verwendet. Dieses Referenzteil wird unter identischen Bedingungen zum Beispiel gleicher Messaufbau gleicher Ort gleicher Prüfer mehrfach gemessen. In der Regel erfolgen dreissig bis fünfzig Messungen wobei der Prüfling zwischen den Messungen jeweils wieder zurückgelegt wird.

Auf Grundlage der Standardabweichung der Messwerte und der systematischen Abweichung werden die Kennzahlen Cg und Cgk berechnet. Für die Berechnung wird ein festgelegter Anteil der Merkmalstoleranz oder der Merkmalsstreuung als Toleranzbereich verwendet. So lässt sich erkennen ob das Messsystem im Verhältnis zur Toleranz ausreichend fein aufgelöst misst.

Eine typische Darstellung des Verfahrens findet sich in der Grafik zu Verfahren eins im Informationsmaterial von SMCT MANAGEMENT zum Beispiel unter Verfahren eins Messsystemanalyse .

Messsystemanalyse Verfahren zwei

Verfahren zwei bewertet Wiederholpräzision und Vergleichspräzision eines Messsystems. Zudem wird die Auflösung des Messmittels geprüft und die Gesamtstreuung des Messsystems im Verhältnis zur Prozessstreuung beziehungsweise zur Toleranz ermittelt.

Mehrere Prüflinge werden von mehreren Bedienern in mehreren Wiederholungen gemessen. Die Teile werden bei jedem Durchgang in zufälliger Reihenfolge gemessen damit sich die Bediener nicht an frühere Ergebnisse erinnern. Für jeden Bediener werden anschliessend ein Mittelwert und ein mittlerer Spannweitenwert berechnet basierend auf der Differenz zwischen grösstem und kleinstem Messwert.

Die Differenz der Bedienermittelwerte liefert eine Aussage über die Vergleichspräzision. Aus Wiederholpräzision und Vergleichspräzision wird die Gesamtstreuung des Messsystems abgeleitet und zur Merkmalsstreuung oder Toleranz in Beziehung gesetzt. Für stetige Merkmale gilt als praktischer Richtwert dass das Produkt aus Anzahl der Prüflinge Anzahl der Prüfer und Anzahl der Wiederholungen grösser als dreissig sein sollte.

Eine schematische Darstellung findet sich in der Abbildung zu Verfahren zwei im Informationsmaterial von SMCT MANAGEMENT zum Beispiel unter Verfahren zwei Messsystemanalyse .

Messsystemanalyse Verfahren drei

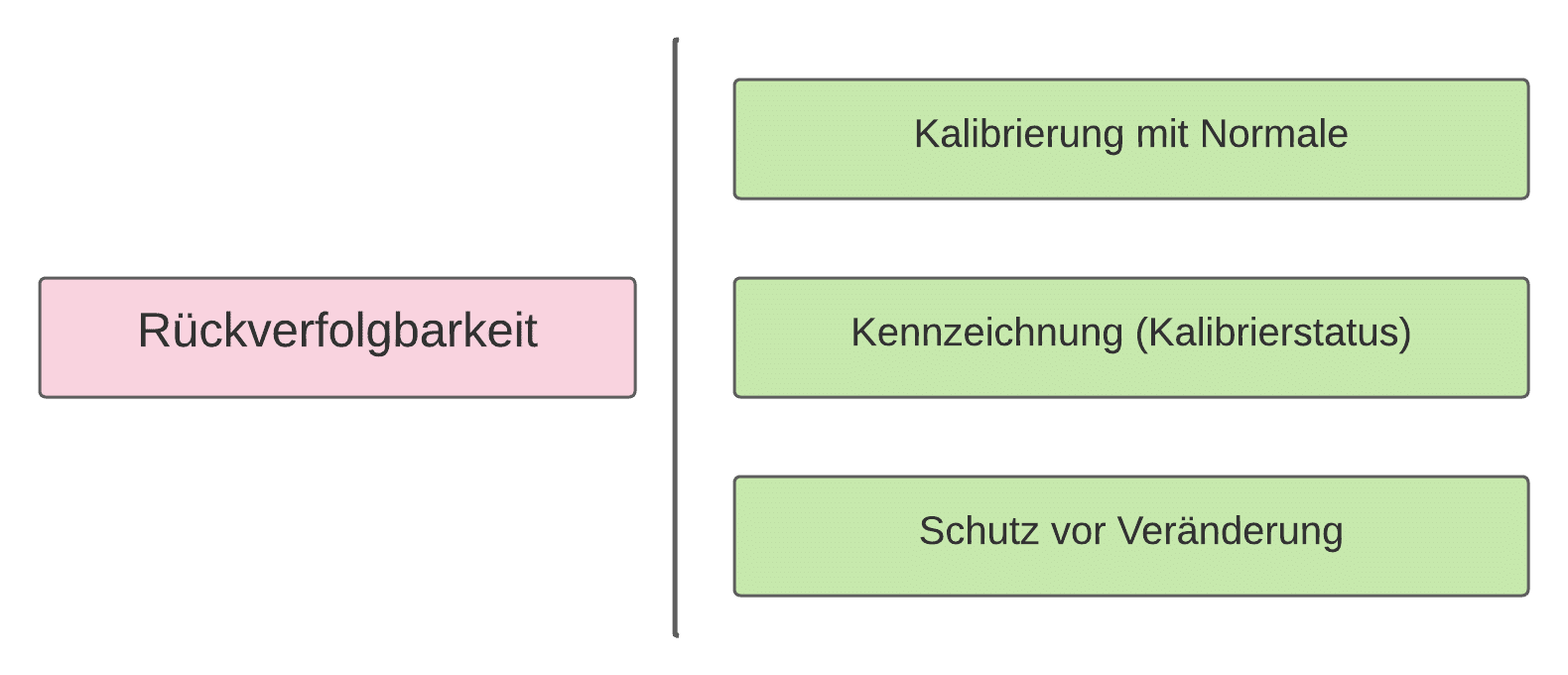

Verfahren drei ist ein Sonderfall der Messsystemanalyse und wird verwendet wenn kein Bedienereinfluss vorhanden ist. Typische Beispiele sind automatisierte Messeinrichtungen oder eine dreidimensionale Koordinatenmessmaschine die nach definiertem Programm arbeitet.

Schwerpunkt ist hier die Rückverfolgbarkeit auf nationale oder internationale Normale sowie die Überwachung der Langzeitstabilität des Messprozesses. Eine passende Darstellung zur Rückverfolgbarkeit findet sich zum Beispiel unter Rückverfolgbarkeit der Messkette .

Unterschiede zwischen AIAG und VDA bei der Messsystemanalyse

Die Organisation AIAG stellt ein Referenzhandbuch zur Messsystemanalyse bereit das Measurement Systems Analysis Reference Manual. Der Verband der Automobilindustrie nutzt den VDA Band fünf Fähigkeit von Messprozessen in dem Methoden und Anforderungen an Messprozesse beschrieben werden.

Beide Ansätze verwenden teilweise unterschiedliche Begriffe. AIAG spricht zum Beispiel von Gage R and R für Wiederhol und Vergleichsstudien während VDA den Begriff Messmittelfähigkeit verwendet und stärker zwischen verschiedenen Arten von Messprozessen unterscheidet.

Beide Organisationen nutzen vergleichbare statistische Grundlagen setzen jedoch unterschiedliche Schwerpunkte. VDA betont den Einsatz von Regelkarten und stellt mehrere spezifische Verfahren für die Beurteilung der Messmittelfähigkeit vor. AIAG arbeitet in der Regel mit einem standardisierten Ablauf für Gage R and R Studien oft auf Basis von Varianzanalysen.

Die Akzeptanzkriterien unterscheiden sich ebenfalls. AIAG betrachtet zum Beispiel einen Anteil der Messsystemvarianz an der Gesamtvarianz von etwa zehn Prozent oder weniger als günstig. VDA arbeitet häufig mit Fähigkeitskennzahlen etwa einem Cg Wert von mindestens 1,33 für die Beurteilung des Messsystems.

Trotz unterschiedlicher Begriffe und Gewichtung verfolgen beide Organisationen dasselbe Ziel nämlich die Zuverlässigkeit und Genauigkeit von Messsystemen sicherzustellen. In der Automobilindustrie ist es sinnvoll die Anforderungen von AIAG und VDA zu berücksichtigen um Kundenforderungen verschiedener Märkte zuverlässig zu erfüllen.

Prozessfähigkeit Dokumente zum Download

Unterlagen zur Beurteilung der Prozessfähigkeit

Prozessfähigkeit Teil eins Grundlagen und Kennzahlen

Einführung in die Bewertung von Prozessen mit Kennzahlen zur Prozessfähigkeit inklusive Berechnung von Kennwerten und Interpretation der Ergebnisse.

Prozessfähigkeit Teil zwei Anwendung in der Praxis

Vertiefende Beispiele und praktische Vorgehensweisen zur Bewertung von Prozessen in Fertigung und Qualitätssicherung auf Basis statistischer Methoden.

FAQ zu Prozessfähigkeit und Messsystembewertung

1

Was versteht man unter Prozessfähigkeit

Prozessfähigkeit beschreibt ob ein Prozess in der Lage ist Bauteile oder Dienstleistungen dauerhaft innerhalb der vorgegebenen Toleranzen zu erzeugen. Sie wird mit statistischen Kennzahlen beurteilt die Streuung und Lage der Prozessverteilung zur Toleranz in Beziehung setzen.

2

Warum ist die Bewertung von Messsystemen Voraussetzung für Prozessfähigkeit

Kennzahlen der Prozessfähigkeit sind nur dann aussagekräftig wenn die Messsysteme die Teile zuverlässig und wiederholbar erfassen. Liefert das Messsystem unsichere oder stark streuende Werte verfälscht dies die Beurteilung des Prozesses und führt zu falschen Schlussfolgerungen.

3

Welche Rolle spielen Kennzahlen wie Cpk und Ppk

Kennzahlen der Prozessfähigkeit und der Prozessleistung beschreiben in welcher Breite der Prozess streut und wie die Prozesslage zu den Toleranzgrenzen steht. Sie dienen dazu Prozesse zu vergleichen Freigaben für Serienfertigung zu treffen und Verbesserungsmassnahmen mit Zahlen zu hinterlegen.

4

Wann sollte eine Prozessfähigkeitsuntersuchung durchgeführt werden

Eine Untersuchung ist insbesondere bei neuen Prozessen nach wesentlichen Änderungen und bei kritischen Merkmalen sinnvoll bei denen Kunden eine abgesicherte Nachweisführung verlangen. In vielen Branchen ist sie Bestandteil der Bemusterung und der laufenden Serienüberwachung.

5

Welche Voraussetzungen müssen vor der Prozessfähigkeitsanalyse erfüllt sein

Vor der Analyse sollten das Messsystem bewertet und freigegeben sein der Prozess stabil laufen und ausreichend Messwerte aus einem vergleichbaren Zeitraum vorliegen. Erst wenn diese Voraussetzungen erfüllt sind können die berechneten Kennzahlen sinnvoll interpretiert werden.