Einführung eines Managementsystems

Ausgangssituation und typische Probleme bei der Einführung

Die Einführung eines Managementsystems für Qualität, Umwelt oder Arbeitsschutz wird in vielen Unternehmen auf zu wenige Schultern verteilt. Häufig übernehmen Personen zusätzlich diese Aufgaben, obwohl sie weder die fachliche Tiefe noch die zeitlichen Ressourcen besitzen, um ein funktionierendes System aufzubauen.

Die Maßnahmen laufen meist parallel zum Tagesgeschäft. Es bleibt wenig Raum für eine saubere Projektplanung, eine geordnete Dokumentation und für die frühzeitige Einbindung aller Schnittstellen.

- Überlastung einzelner Mitarbeitender Fachlich und zeitlich überforderte Personen können kein robustes Managementsystem etablieren.

- Fehlende Vision und Struktur Es wird an Dokumenten gearbeitet, ohne dass ein klares Zielbild für Aufbau und Nutzen des Systems vorliegt.

- Weiterführung alter Dokumente Bestehende Unterlagen werden ungeprüft übernommen, anstatt sie kritisch zu hinterfragen und in ein Gesamtmodell einzubetten.

Qualitätsmanagementsystem nach ISO 9001

Viele Unternehmen stehen früher oder später vor der Aufgabe, ein Qualitätsmanagementsystem nach ISO 9001 einzuführen oder zu erneuern. Der Druck kommt häufig von zwei Seiten: von Kunden, die eine Zertifizierung fordern, und vom Unternehmen selbst, das Prozesse optimieren und Qualität verbessern möchte.

- Kundenanforderung Ohne ISO 9001 Zertifikat werden viele Organisationen bei Neuprojekten nicht mehr berücksichtigt.

- Interner Verbesserungsdruck Steigende Anforderungen an Qualität und Produktivität machen ein strukturiertes QM System erforderlich.

- Verknüpfung beider Ziele Die Einführung sollte sowohl die Kundenerwartungen als auch den internen Anspruch an Qualitätsverbesserung abdecken.

IATF 16949 oder ISO 9001

In der Automobilindustrie wird von Lieferanten häufig die Zertifizierung nach IATF 16949 gefordert. Organisationen, die bisher nur nach ISO 9001 zertifiziert waren, stehen dann vor der Herausforderung, ein deutlich umfangreicheres Regelwerk einzuführen.

- Fehlende Identifikation mit dem Regelwerk Mitarbeitende sehen die Norm oft als Fremdkörper, der nur wegen Kundenforderungen eingeführt wird.

- Höhere Anforderungen der IATF 16949 Zusätzliche Inhalte wie Produktsicherheit, besondere Merkmale, Lieferantenentwicklung und kundenspezifische Forderungen.

- Notwendige Klarheit auf Führungsebene Die Geschäftsleitung muss sich bewusst positionieren und Sinn und Nutzen des Regelwerks klar kommunizieren.

Projektstruktur für die Einführung der ISO 9001

Eine erfolgreiche Einführung eines Qualitätsmanagementsystems beginnt mit einer klaren Projektstruktur. Dazu gehören eine Projektdefinition, Projektziele, ein Projektplan und ein verantwortlicher Projektleiter.

- Projektziele und Meilensteine Ziele definieren, Einführungsschritte planen und Meilensteine festlegen, die realistisch erreichbar sind.

- Kernteam und Projektleiter Ein interdisziplinäres Team aufstellen und eine verantwortliche Person benennen, die das Projekt steuert.

- Meilensteine sichtbar machen Projektfortschritt auf einer Projektkarte dokumentieren und erreichte Schritte bewusst wertschätzen.

Bestandsaufnahme und Herausforderungen im Bestandssystem

Viele Unternehmen sind bereits seit Jahren nach ISO 9001 zertifiziert, ohne dass die Dokumentation und die praktischen Abläufe noch konsequent zusammenpassen. Wechsel in Führungspositionen und neue Ideen wurden häufig nicht in den Prozessdokumenten nachgeführt.

- Vorgangsbeschreibungen statt Prozessdokumentation Beschreibungen orientieren sich an Funktionen und nicht an Prozessen im Sinne der Norm.

- Veraltete Dokumente Alte Arbeitsweisen stehen in Dokumenten, während neuere Vorgehensweisen nicht beschrieben sind.

- Unzureichende Kennzahlenbasis Für eine fundierte Managementbewertung fehlen häufig aussagekräftige Prozesskennzahlen.

Entscheidungsfindung und Wissensaufbau

Vor der Einführung oder Erneuerung eines Managementsystems muss die oberste Leitung klären, welchen Nutzen ISO 9001 oder IATF 16949 für die Organisation bieten. Das Regelwerk darf keine unbekannte Größe bleiben, sondern muss verstanden werden.

- Bewusste Entscheidung der Führung Management muss die Einführung aktiv unterstützen und die Bedeutung klar kommunizieren.

- Schulung relevanter Mitarbeitender Führungskräfte und Schlüsselpersonen benötigen eine fundierte Schulung zum Regelwerk, bevor die Umsetzung startet.

- Abbau von Ängsten Durch Transparenz, Schulung und Kommunikation wird aus einer abstrakten Norm ein verständliches Werkzeug.

Norminhalte interpretieren und integriertes Managementsystem

Die Normen geben keine detaillierten Vorgaben zur Dokumentationsform. Jede Organisation muss Inhalte so interpretieren, dass sie zur eigenen Struktur, Kultur und zu bestehenden Systemen passt. Gleichzeitig sollten verschiedene Managementsysteme integriert gedacht werden.

- Norm an die Organisation anpassen Die Inhalte der Norm werden auf die Organisation übertragen, nicht umgekehrt.

- Einheitliche Dokumentationsstruktur Kopf und Fußzeilen, Prozessbeschreibungen, Formate und Symbole sollten konsistent sein.

- Integration mehrfacher Systeme Qualität, Umwelt, Arbeitsschutz, Energie, Informationssicherheit und weitere Systeme sollten in einem integrierten Managementsystem zusammengeführt werden.

Dokumentenmanagement und papierloses Büro

Damit Prozessdokumentationen wirksam genutzt werden, müssen sie aktuell, leicht zugänglich und klar strukturiert sein. Moderne Dokumentenmanagementsysteme unterstützen das papierlose Büro und stellen sicher, dass nur freigegebene Versionen im Umlauf sind.

- Standardisierte Freigabeprozesse Dokumente durchlaufen definierte Freigabeschritte, bevor sie veröffentlicht werden.

- Zentraler Zugriff Mitarbeitende können jederzeit auf aktuelle Versionen zugreifen, ohne lokale Kopien zu pflegen.

- Geeignete Tools auswählen Visio, Wiki Systeme, Dokumentenmanagement oder spezialisierte Software unterstützen die Prozessdokumentation.

Soll Ist Analyse und Teambildung

Vor dem Start ist eine fundierte Soll Ist Analyse wichtig. Sie zeigt, was bereits vorhanden ist und wo Lücken bestehen. Gleichzeitig sollte ein Team aufgebaut werden, das die Einführung gemeinsam gestaltet.

- Soll Ist Analyse Bestehende Vorgaben und gelebte Praxis werden erfasst und mit den Normforderungen abgeglichen.

- Alt und Neu abgleichen Alte Prozessnamen und Strukturen werden mit neuen Bezeichnungen in einer Matrix gegenübergestellt.

- Gemeinsame Dokumentation statt Alleingänge Prozesseigner und beteiligte Bereiche arbeiten gemeinsam an der Prozessbeschreibung.

Einbindung der Mitarbeitenden und Kick-off

Die Einbindung der Mitarbeitenden ist ein Schlüsselfaktor für die Akzeptanz eines Managementsystems. Ein Kick-off Meeting eignet sich, um Projekt, Ziele und Vorgehen allen Beteiligten vorzustellen.

- Gemeinsamer Startpunkt Kick-off mit kurzer Präsentation zu Norminhalten, Projektrahmen und Nutzen für das Unternehmen.

- Mitarbeit bei der Dokumentation Prozessnahe Mitarbeitende werden in die Erstellung von Verfahrens und Arbeitsanweisungen einbezogen.

- Fragen und Bedenken aufgreifen Mitarbeitende können Anregungen und Sorgen direkt adressieren, was Vertrauen schafft.

Projektplanung und Milestone Steuerung

Ein realistischer Projektplan ist entscheidend. Termine dürfen weder künstlich beschleunigt noch unnötig in die Länge gezogen werden. Milestone Gespräche helfen, Fortschritte zu bewerten und rechtzeitig gegenzusteuern.

- Projektplan erstellen und freigeben Den Plan durch die Geschäftsleitung bestätigen lassen und an alle relevanten Personen verteilen.

- Kick-off und Folgeworkshops Wichtige Eckpunkte und Meilensteine klar kommunizieren und als Pflichttermine definieren.

- Regelmäßige Statusgespräche Projektfortschritt bewerten, Engpässe erkennen und Maßnahmen definieren, bevor Verzögerungen entstehen.

Wirksamkeitsprüfung und Visualisierung

Alle Prozessdokumentationen sollten vor der offiziellen Freigabe auf ihre Wirksamkeit überprüft werden. Ein Praxistest des dokumentierten Prozesses zeigt, ob die Beschreibung realistisch und vollständig ist.

- Prozessdurchlauf testen Den Prozess anhand der Dokumentation einmal vollständig im Alltag durchspielen.

- Schnittstellen überprüfen Sicherstellen, dass Output und Input von aufeinanderfolgenden Prozessen zueinander passen.

- Prozessdokumentation sichtbar machen Visualisierung am Arbeitsplatz, zum Beispiel in A3 Format, erhöht Verfügbarkeit und Verständnis. Mitarbeitende können im Audit sicherer auf Fragen reagieren.

Qualitätsziele und Kennzahlen

Um die Angemessenheit und Wirksamkeit eines Managementsystems zu beurteilen, sind messbare Ziele und Kennzahlen erforderlich. Unternehmensziele, Qualitätsziele und Prozessziele müssen in Beziehung zueinander stehen.

- Verknüpfung der Ziele Aus Strategie und Qualitätspolitik werden konkrete Qualitäts und Prozessziele abgeleitet.

- Messgrößen pro Prozess Jeder Prozess besitzt mindestens eine Kennzahl, anhand derer seine Leistung beurteilt wird.

- Regelmäßige Zielbewertung Überprüfung der Zielerreichung zum Beispiel alle sechs bis acht Wochen und Festlegung von Maßnahmen bei Abweichungen.

Kundenspezifische Forderungen und IATF Anforderungen

Bei Einführung eines Managementsystems nach IATF 16949 spielen kundenspezifische Anforderungen eine große Rolle. Sie sind im Vorfeld zu prüfen und in die jeweiligen Prozessdokumentationen aufzunehmen.

- Besondere Merkmale definieren Klare Kennzeichnung von besonderen Merkmalen und Einhaltung von Archivierungsvorgaben.

- Lieferantenanforderungen Lieferantendatenbank nach ISO 9001 und ISO 14001 Zertifikaten filtern und Lieferanten zur IATF Zertifizierung weiterentwickeln.

- Konformitätsbewertung Für Lieferanten ohne IATF Zertifikat ist eine dokumentierte Bewertung der Konformität notwendig.

Rolle eines externen Beraters

Vor Projektstart sollte die Organisation entscheiden, ob ein externes Beratungsunternehmen eingebunden wird. Externe Berater bringen Erfahrung aus zahlreichen Projekten, Best Practice Vorlagen und moderieren zwischen den beteiligten Bereichen.

- Fachliche Unterstützung Berater kennen Stolpersteine und Lösungen aus vergleichbaren Projekten und reduzieren Lernkurven.

- Moderation im Projekt Externe Fachleute moderieren Workshops, lösen Konflikte und bringen Struktur in das Vorgehen.

- Hands on Unterstützung Wenn Berater auch operative Aufgaben übernehmen, beschleunigt dies die Umsetzung und entlastet interne Ressourcen.

FAQ zur Einführung eines Managementsystems

1 Wie lange dauert die Einführung eines Managementsystems nach ISO 9001 typischerweise ›

Je nach Unternehmensgröße, Ausgangssituation und Verfügbarkeit von Ressourcen liegt die typische Dauer zwischen sechs und achtzehn Monaten. Entscheidend sind ein klarer Projektplan, ein aktives Projektteam und die Unterstützung durch die Geschäftsleitung.

2 Sollten wir ein Managementsystem ohne externen Berater einführen ›

Das ist möglich, aber oft mit höherem Zeit und Lernaufwand verbunden. Ein externer Berater bringt Erfahrung aus anderen Projekten, Best Practice Vorlagen und kann als Moderator zwischen den Bereichen fungieren. Gerade bei der Einführung eines ersten Systems oder bei IATF 16949 ist externe Unterstützung häufig sehr hilfreich.

3 Was ist der wichtigste erste Schritt bei der Einführung eines Managementsystems ›

Eine klare Entscheidung der Geschäftsleitung und eine fundierte Soll Ist Analyse. Die Führung muss Nutzen und Zielsetzung definieren, anschließend wird geprüft, welche Standards bereits vorhanden sind und wo Lücken bestehen. Erst danach sollten Dokumentation und Detailprozesse angepasst werden.

4 Worin unterscheidet sich die Einführung der IATF 16949 von der ISO 9001 ›

Die IATF 16949 baut auf der ISO 9001 auf, erweitert diese jedoch um umfangreiche Anforderungen zu Produktsicherheit, besonderen Merkmalen, Lieferantenmanagement und kundenspezifischen Forderungen. Die Einführung erfordert daher tiefere Automotive Kenntnisse, mehr Nachweise und einen stärkeren Fokus auf Prozesse in Entwicklung, Produktion und Lieferkette.

5 Welche typischen Fehler treten bei der Einführung eines Managementsystems auf ›

Häufige Fehler sind: zu wenig Ressourcen, fehlender Projektplan, Dokumentation im stillen Kämmerlein, keine Einbindung der Prozesseigner, kein Praxistest der Prozesse und fehlende Kennzahlen. Auch die Unterschätzung der Kundenspezifischen Forderungen kann später zu erheblichen Abweichungen führen.

6 Warum sind Kennzahlen so wichtig für ein Managementsystem ›

Kennzahlen machen Prozesse messbar und liefern die Grundlage, um Wirksamkeit und Angemessenheit des Managementsystems zu beurteilen. Ohne Kennzahlen bleibt die Managementbewertung oberflächlich und Verbesserungen werden eher zufällig als gezielt geplant.

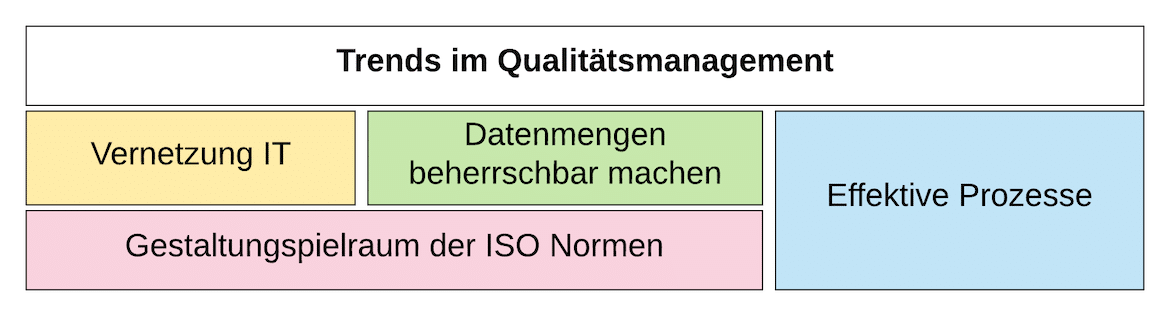

Trends im Qualitätsmanagement

Das moderne Qualitätsmanagement verändert sich stark. Kunden erwarten Transparenz, Unternehmen benötigen belastbare Prozesse und der Wettbewerbsdruck steigt. Die folgenden Trends prägen aktuell die Entwicklung im Qualitätsmanagement und sollten bei der Einführung oder Weiterentwicklung eines QM Systems berücksichtigt werden.

- Digitalisierung von Prozessen Unternehmen digitalisieren Prozessabläufe, Workflows und Dokumente. Ziel ist eine höhere Transparenz, bessere Auswertbarkeit und eine deutliche Reduktion manueller Tätigkeiten.

- Einsatz von KI im Qualitätsmanagement Künstliche Intelligenz unterstützt bei der Analyse von Messdaten, der Erkennung von Trends, der Fehlervermeidung und der Vorhersage von Qualitätsabweichungen.

- Prozessorientiertes Arbeiten Unternehmen verabschieden sich von abteilungsorientierten Denkmustern. Wertschöpfungsketten werden sichtbar gemacht und Schnittstellen gezielt verbessert.

- Kennzahlenbasierte Steuerung Leistungsindikatoren, Prozesskennzahlen und Trendanalysen werden stärker genutzt, um Entscheidungen faktenbasiert zu treffen.

- Integrierte Managementsysteme ISO 9001 wird zunehmend mit Umwelt, Energie, Arbeitsschutz und Informationssicherheit in einem integrierten System kombiniert, um Synergien und Effizienzgewinne zu schaffen.

- Stärkere Einbindung der Mitarbeitenden Qualitätsmanagement wird teamorientierter. Mitarbeitende werden in die Prozessgestaltung eingebunden und tragen aktiv zur Verbesserung bei.

- Fokus auf Risikomanagement Unternehmen analysieren Risiken und Chancen konsequenter, um Störungen, Qualitätsprobleme und Ausfälle frühzeitig zu verhindern.

- Nachhaltigkeit im QM Themen wie CO2 Reduktion, Ressourcenschonung und soziale Verantwortung werden zunehmend fest im QM System verankert.

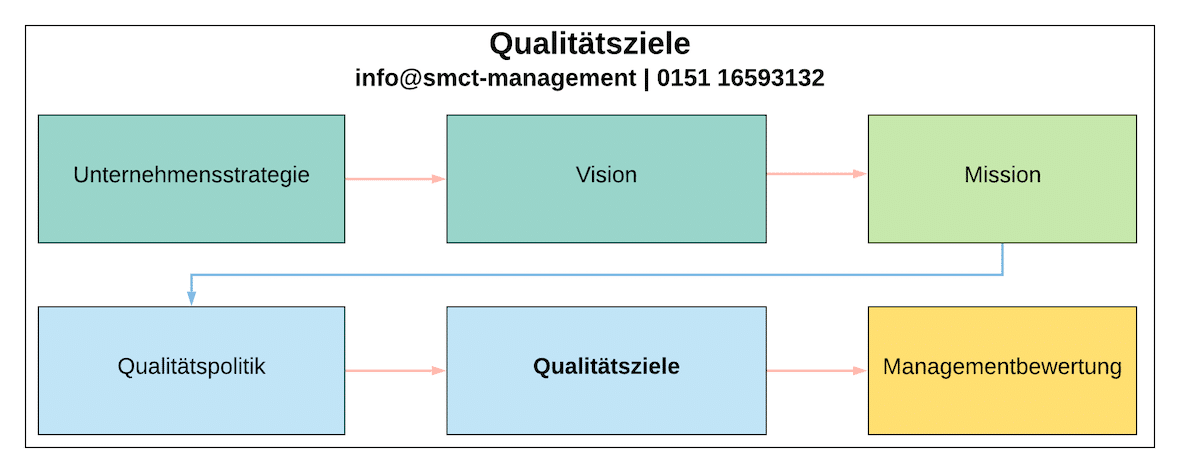

Qualitätsziele im Managementsystem

Qualitätsziele sind ein zentraler Bestandteil jedes wirksamen Qualitätsmanagementsystems. Sie machen die Qualitätspolitik messbar, geben den Prozessen eine klare Richtung und schaffen Transparenz über Leistungsfähigkeit und Verbesserungsbedarf. Jedes Qualitätsziel sollte konkret, nachvollziehbar und erreichbar sein.

- Messbar und überprüfbar Qualitätsziele benötigen klare Kennzahlen, damit Fortschritte, Trends und Abweichungen eindeutig bewertet werden können.

- Ableitung aus der Qualitätspolitik Ziele müssen auf der Qualitätspolitik sowie den strategischen Unternehmenszielen basieren und diese konkretisieren.

- Prozessbezogene Ziele Jeder Hauptprozess benötigt mindestens ein Qualitätsziel, das seine Effektivität und Effizienz bewertet, zum Beispiel Liefertermintreue, Durchlaufzeit, Fehlerquote oder Kundenfeedback.

- Regelmäßige Überprüfung Ziele müssen in regelmäßigen Abständen bewertet werden, idealerweise alle sechs bis acht Wochen. Abweichungen müssen durch konkrete Maßnahmen der Prozesseigner korrigiert werden.

- Verknüpfung mit Verbesserungsmaßnahmen Werden Zielwerte nicht erreicht, dienen die analysierten Ursachen als Grundlage für Verbesserungen, die gezielt umgesetzt und erneut bewertet werden.

- Einbindung in Managementbewertung Alle Qualitätsziele und deren Zielerreichung fließen in die jährliche Managementbewertung ein und bilden eine Grundlage für Entscheidungen der Geschäftsleitung.

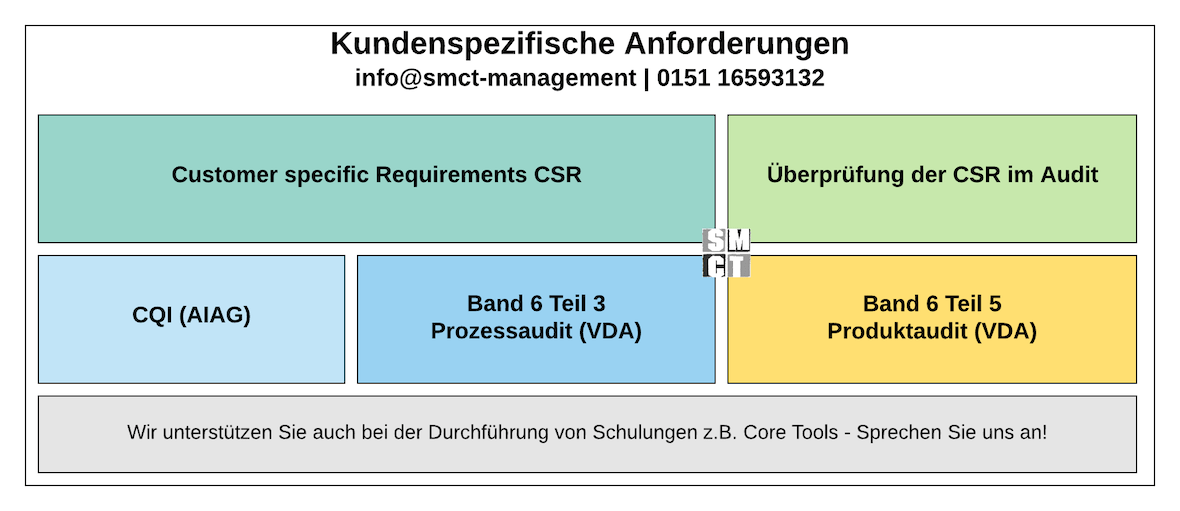

Kundenspezifische Anforderungen

Kundenspezifische Anforderungen spielen im Qualitätsmanagement, besonders in der Automobilindustrie, eine entscheidende Rolle. Sie ergänzen die Normforderungen der ISO 9001 oder der IATF 16949 und beschreiben zusätzliche Vorgaben, die vom jeweiligen Hersteller oder Kunden umzusetzen sind. Unternehmen müssen diese Anforderungen identifizieren, bewerten und in ihre Prozesse integrieren, um Lieferfähigkeit und Konformität sicherzustellen.

- Vorgaben der OEM Fahrzeughersteller definieren eigene Anforderungen an Qualität, Prozesse, Dokumentation und Lieferantenentwicklung. Diese gelten zusätzlich zur Norm und müssen vollständig in das QM System übernommen werden.

- Integration in Prozessbeschreibungen Relevante Kundenvorgaben müssen eindeutig in Prozessbeschreibungen, Arbeitsanweisungen, Prüfplänen und Kontrollplänen verankert werden. Ohne dokumentierte Verknüpfung gilt die Anforderung als nicht umgesetzt.

- Bewertung und Nachweisführung Unternehmen müssen regelmäßig überprüfen, ob die kundenspezifischen Anforderungen eingehalten werden. Nachweise erfolgen über Prozesskennzahlen, Prüfberichte, Auditprotokolle oder spezielle Kundenformulare.

- Archivierungs- und Dokumentationspflichten Viele OEM verlangen definierte Archivierungszeiten für Erstmuster, Prüfprotokolle und Prozessdaten. Diese müssen exakt eingehalten und in der Dokumentenlenkung berücksichtigt werden.

- Besondere Merkmale Kundenspezifische Anforderungen betreffen häufig besondere Merkmale wie sicherheits- oder funktionsrelevante Eigenschaften. Diese müssen eindeutig gekennzeichnet, überwacht und dokumentiert sein.

- Verpflichtung zur Lieferantenentwicklung Unternehmen müssen sicherstellen, dass ihre eigenen Lieferanten ebenfalls kundenspezifische Anforderungen erfüllen und sich entsprechend weiterentwickeln. Das betrifft besonders Anforderungen der IATF 16949.

Erstgespräch für IATF 16949 und OEM Anforderungen

Sie möchten Ihr Qualitätsmanagement weiterentwickeln oder benötigen Unterstützung bei den Vorgaben der IATF 16949, sanktionierten Interpretationen oder OEM spezifischen Anforderungen. Buchen Sie ein unverbindliches Erstgespräch und erhalten Sie eine präzise Einschätzung von Aufwand, Prioritäten und Vorgehensweise.

Erstgespräch anfragenWeiterführende Inhalte zur IATF 16949

-

OEM spezifische Anforderungen

Übersicht der Anforderungen von BMW, Volkswagen, Stellantis, GM und weiteren OEM.

-

Core Tools für die IATF 16949

APQP, PPAP, FMEA, MSA und SPC verständlich erklärt mit Praxisbezug.

-

Sanktionierte Interpretationen

Alle wichtigen SI Aktualisierungen mit Erläuterung der relevanten Abschnitte.