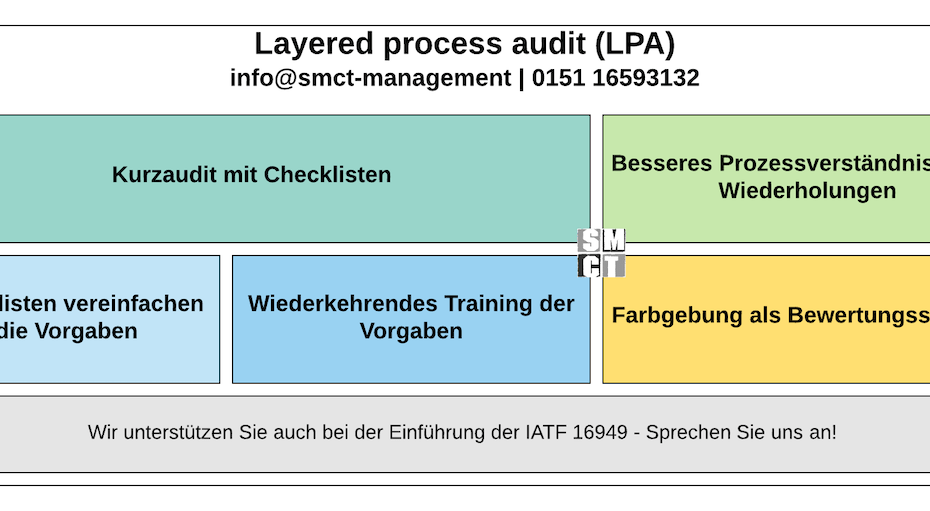

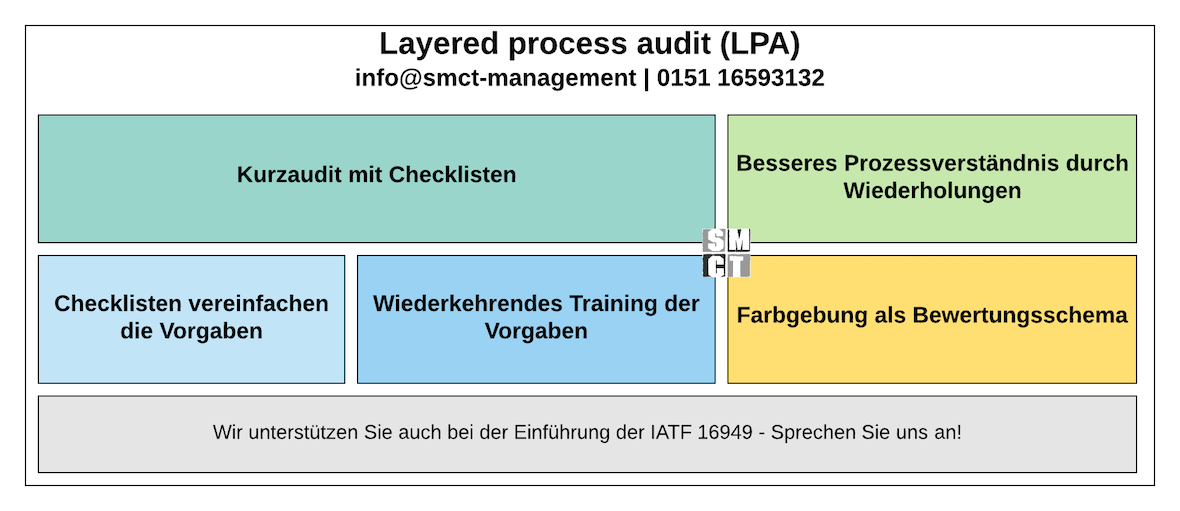

🔍 Layered Process Audit (LPA) – Standardisierte Kurz-Audits für Prozessstabilität

Das Layered Process Audit (LPA), auch als Kurzaudit bekannt, wurde ursprünglich von Daimler und Toyota entwickelt. Heute ist es weltweit in Industrie und Automotive ein fester Bestandteil stabiler Prozesse und gelebter Shopfloor-Führung.

LPA bedeutet: Führungskräfte unterschiedlicher Ebenen („Layer“) führen regelmäßige, kurze und standardisierte Prozessüberprüfungen anhand einfacher Checklisten durch. Ziel ist nicht Kontrolle sondern nachhaltige Prozesssicherheit, Mitarbeiterbeteiligung und schnelle Abstellmaßnahmen.

📘 Was ist ein Layered Process Audit?

Ein LPA ist eine systematische, kurzzyklische Prüfung von Prozessen durch unterschiedliche Führungsebenen. Im Vordergrund stehen: Einhaltung von Standards, frühe Fehlererkennung und nachhaltige Prozessverbesserung.

🎯 Kurz, präzise, standardisiert

Ein LPA dauert oft nur 5–10 Minuten, nutzt eine kompakte Checkliste und überprüft nur das Wesentliche kritische Schritte, Mindeststandards und Vorgaben aus QS, Arbeitsanweisungen und CSR.

👥 Mehrstufig: Führungskräfte aller Ebenen auditieren

Teamleiter, Meister, Abteilungsleiter oder Werkleiter prüfen denselben Prozess jedoch mit unterschiedlicher Frequenz. Dadurch steigt Managementsichtbarkeit, Prozessdisziplin und Verantwortungsbewusstsein.

📄 Basierend auf klaren Vorgaben

LPA-Checklisten werden aus Arbeitsanweisungen, P-FMEA, PLP, CSR und Lessons Learned abgeleitet. Das macht Standards verbindlich und verbessert die Prozesskenntnis bei allen Beteiligten.

💡 Vorteile des Layered Process Audit

✔️ Prozesse werden nachhaltiger eingehalten

Durch die regelmäßigen Kurzprüfungen rückt die Prozessdisziplin stärker in den Fokus. Abweichungen werden sichtbar, bevor sie zu Reklamationen oder Ausschuss führen.

✔️ Mehr Verantwortungsbewusstsein bei Mitarbeitern

Durch die ständige Präsenz der Führungskräfte steigt die Akzeptanz der Standards gleichzeitig wächst das Verständnis für Produkt- und Prozessqualität.

✔️ Checklisten machen Standards messbar & verbindlich

Sie schaffen Klarheit: Was muss getan werden? Was ist kritisch? Das reduziert Interpretationsspielräume im Tagesgeschäft.

📊 Bewertungslogik: Grün bis Gelb bis Rot

🟩 Grün – Vorgabe erfüllt

Der Mitarbeiter kennt die Vorgabe und setzt sie um. Es sind keine Maßnahmen notwendig, die Umsetzung entspricht dem Standard.

🟨 Gelb – Vorgabe nach Unterstützung erfüllt

Der Auditor musste unterstützen, Vorgaben klarstellen oder korrigieren. Es liegt ein kleineres Defizit vor, das schnell abgestellt werden kann.

🟥 Rot – Vorgabe kann nicht umgesetzt werden

Mitarbeiter und Führungskraft werden durch äußere Faktoren am Standard gehindert. Es müssen systematische Maßnahmen eingeleitet werden.

📋 Checklisten, Visual Boards & CQI-8

Die Inhalte der LPA-Checkliste folgen aus:

• Prozess-FMEA • Produktionslenkungsplan (PLP) • Kundenspezifische Anforderungen • Lessons Learned aus 8D und Reklamationen • Vorgabedokumente / Arbeitsanweisungen

Der CQI-8 („Layered Process Audit Guideline“) ist die offizielle AIAG-Methodenbeschreibung und gilt bei Ford, GM und Stellantis mittlerweile als verpflichtende Kundenvorgabe.

🛠️ Korrektur & Maßnahmensteuerung

• Abweichungen werden sofort mit dem Mitarbeiter korrigiert • Falls nicht möglich: Maßnahme → Verantwortlicher → Termin • QS überwacht Umsetzung & Wirksamkeit • Bei Musterabweichungen → Rückkopplung in FMEA / PLP / Schulung

📦 Einführung Layered Process Audit: Unterstützung & Workshops

Wir unterstützen Sie bei der kompletten Einführung:

• Erstellung aller LPA-Checklisten • Schulung von Führungskräften & Mitarbeitern • Erstellung Verfahrensanweisung • Durchführung Pilot-Audits • Integration in IATF-System & Auditprogramm • 1-Tagesschulung vor Ort (max. 12 TN)

Preis auf Anfrage – wir beraten Sie gern.

Fazit

Layered Process Audits sind eines der wirksamsten Werkzeuge, um Prozessdisziplin, Qualität und Verantwortungsbewusstsein zu stärken. Kurze Intervalle, klare Fragen, Managementpräsenz und direkte Maßnahmen machen LPA zu einem unverzichtbaren Bestandteil moderner Produktionssysteme besonders im Umfeld der IATF 16949.

🧭 How To: Layered Process Audit in 10 Schritten einführen

Dieser Leitfaden zeigt in 10 praxisnahen Schritten, wie Sie ein wirksames Layered Process Audit System aufbauen und in Ihr bestehendes Managementsystem integrieren.

1. Zielsetzung und Management Commitment klären

Definieren Sie, was Sie mit LPA erreichen wollen: weniger Reklamationen, höhere Prozessdisziplin, mehr Führung am Shopfloor. Ohne klares Commitment der Geschäftsleitung bleibt LPA ein Papiertiger.

2. Prozesse und Schichten (Layer) festlegen

Bestimmen Sie, welche Linien, Anlagen oder Prozesse im Fokus stehen und welche Führungsebenen daran beteiligt sind: Teamleiter, Meister, Bereichsleiter, Standortleitung.

3. Auditfrequenzen nach Risiko definieren

Prozesse mit hohem Risiko oder hoher Reklamationsquote häufiger auditieren, stabile Prozesse seltener. Typisch sind täglich, wöchentlich oder monatlich, je nach Layer.

4. Checklisten aus FMEA, PLP und CSR ableiten

Nutzen Sie Prozess FMEA, Produktionslenkungspläne, Arbeitsanweisungen und kundenspezifische Forderungen, um konkrete, geschlossene Fragen abzuleiten. Fokus auf kritische Schritte und Fehlerursachen.

5. Bewertungssystem (Grün, Gelb, Rot) einführen

Ein einheitliches Ampelschema sorgt für Transparenz: Grün bedeutet Standard erfüllt, Gelb korrigiert im Audit, Rot bedeutet strukturelle Hürde und zwingend Maßnahmenbedarf.

6. Schulung der Führungskräfte und Auditoren

Erklären Sie Zweck, Ablauf und Haltung von LPA: nicht Kontrolle, sondern Unterstützung. Trainieren Sie Fragetechnik, Umgang mit Abweichungen und die Dokumentation.

7. Pilotphase starten und Erfahrungen sammeln

Starten Sie mit einer Linie oder einem Bereich. Testen Sie die Checklisten, passen Sie Fragen, Umfang und Frequenz an. Wichtig ist, die Akzeptanz der Mitarbeitenden mitzunehmen.

8. Visualisierung am Shopfloor (Board, Kennzahlen)

Stellen Sie Ergebnisse in Form von Ampeldiagrammen, Trendgrafiken oder Heatmaps dar. So sehen alle auf einen Blick, wo Handlungsbedarf besteht und wo Prozesse stabil laufen.

9. Maßnahmensteuerung und Wirksamkeitsprüfung verankern

Rot oder wiederholt Gelb bedeutet: Maßnahme, Verantwortlicher, Termin. Verankern Sie LPA Ergebnissen im KVP, Reklamationsmanagement und in der Managementbewertung.

10. In das Auditprogramm nach ISO 9001 / IATF 16949 integrieren

LPA ist keine Konkurrenz zum Prozessaudit VDA 6.3, sondern die ideale Ergänzung. Verankern Sie LPA im Auditprogramm, der internen Kommunikation und der jährlichen Managementbewertung.

Den Link folgend können Sie unsere Excel Version Kurzaudit Checkliste downloaden. Integrieren Sie verschiedene Checklisten (Fragelisten) für individuelle Kurzaudits im gesamten Unternehmen. Mit den Fragelisten trainieren Sie erfolgreich Standards. Sie haben Fragen? Kontaktieren Sie uns über unser Kontaktformular oder per E-Mail.

📝 Layered Process Audit – Beispiel-Checkliste

Eine LPA-Checkliste besteht ausschließlich aus klaren, geschlossenen Fragen, die sich direkt aus Vorgabedokumenten, Standards, Prozessrisiken und Kundenspezifischen Anforderungen ableiten.

Die nachfolgende Beispiel-Checkliste zeigt typische Prüfpunkte, die sich in nahezu allen Fertigungsbereichen bewährt haben. Jede Frage ist so formuliert, dass sie mit „Ja / Nein“ oder „OK / Nicht OK“ beantwortet werden kann.

1. Werden die Arbeitsanweisungen vollständig eingehalten?

Der Auditor überprüft, ob Mitarbeitende exakt nach der gültigen Arbeitsanweisung arbeiten. Dies umfasst Reihenfolge der Arbeitsschritte, Prüfmethoden, Grenzmuster sowie im Prozess definierte Handhabungen.

2. Sind alle Prüfmittel verfügbar, funktionsfähig und kalibriert?

Hier prüft der Auditor, ob Prüfmittel sauber, einsatzbereit, gültig kalibriert und korrekt gekennzeichnet sind. Dies unterstützt die IATF-Forderung nach beherrschten Messprozessen.

3. Werden besondere Merkmale (BM / CC / SC) sichtbar überwacht?

Der Auditor überprüft, ob alle gekennzeichneten besonderen Merkmale gemäß Prozesslenkungsplan kontrolliert und dokumentiert werden. Das ist ein zentraler Punkt bei OEM-Audits.

4. Werden Fehlerursachen und Abweichungen sofort korrigiert?

LPA verlangt, dass der Auditor bei einer Abweichung unmittelbar eingreift: Sofortmaßnahme vor Ort, Erklärung an den Mitarbeitenden, Dokumentation der Abweichung und falls notwendig Erstellung eines Maßnahmenplans durch den Prozessverantwortlichen.

5. Ist der Arbeitsplatz ordentlich, ergonomisch und sicher?

Der Auditor prüft Ordnung, Sauberkeit, Materialbereitstellung, Greifwege, PSA sowie die Einhaltung von Sicherheitsvorgaben. LPA fördert dadurch aktiv Arbeitssicherheit und Lean-Prozesse.

6. Wird der Produktionslenkungsplan korrekt umgesetzt?

Abgleich zwischen PLP und tatsächlichem Ablauf: Stückprüfung, Häufigkeiten, Reaktionsplan, SPC-Anforderungen oder dokumentationspflichtige Prüfergebnisse. Hier zeigt sich die Prozessbeherrschung im Sinne der IATF 16949.

7. Sind Schulungen und Qualifikationen aktuell?

Das LPA beinhaltet die Prüfung, ob Mitarbeitende für den Prozess qualifiziert, eingewiesen und dokumentiert freigegeben sind. Die IATF verlangt explizit die Nachweisführung über Kompetenz und Trainings.

8. Werden Abweichungen sichtbar gemacht (Andon / Board)?

Transparenz ist ein Kernelement des LPA: Abweichungen müssen über Boards, Ampelsysteme oder Andon meldbar sein, damit der Prozessführer schnell reagieren kann.

9. Werden Rückverfolgbarkeitsdaten lückenlos geführt?

Ein kritischer Punkt bei OEM-Reklamationen: Der Auditor prüft Seriennummern, Chargen, Prozessdaten und Prüfprotokolle, um die Traceability sicherzustellen.

10. Werden Vorgaben aus CSR / OEM-Anforderungen aktiv berücksichtigt?

Viele LPA-Fragen leiten sich direkt aus BMW, Mercedes, VW, Ford oder GM CSR ab. Die Einhaltung dieser besonderen Kundenanforderungen sind relevant für Lieferantenbewertung und Auditkonformität.

⭐ Mehrwert durch Layered Process Audits

Richtig eingeführt entfaltet das LPA-System einen hohen Nutzen für Produktqualität, Prozessstabilität sowie Führungskultur. Es wird zu einem der wirkungsvollsten Instrumente, um Prozessdisziplin im Alltag zu sichern.

Frühzeitige Erkennung von Abweichungen

Durch die hohe Frequenz der Kurz-Audits werden Fehler und Prozessabweichungen entdeckt, bevor sie Schäden, Ausschuss oder Reklamationen verursachen. LPA wirkt wie ein Frühwarnsystem, das Risiken dort aufdeckt, wo sie entstehen – am Shopfloor.

Stärkung der Führungspräsenz am Prozess

Führungskräfte besuchen regelmäßig den Produktionsbereich und führen strukturierte Gespräche mit Mitarbeitenden. Dadurch steigt nicht nur die Prozesskenntnis, sondern auch das Vertrauen und die unmittelbare Problemlösungskompetenz.

Stabile und beherrschte Prozesse

LPA sorgt für konsequente Standard-Einhaltung und reduziert Prozessdrift. Die Wiederholgenauigkeit und Reproduzierbarkeit von Abläufen steigt – ein zentraler Baustein der IATF 16949.

Beitrag zu KVP und Lean-Management

LPA schafft Transparenz im täglichen Shopfloor-Geschehen und liefert konkrete Ansatzpunkte für Verbesserungen. Wiederholte Probleme werden sichtbar und nachhaltig durch Maßnahmen adressiert.

Erfüllung von Kunden- und OEM-Erwartungen

Insbesondere OEMs wie Ford, GM, Stellantis und zunehmend auch deutsche Hersteller erwarten ein funktionierendes LPA-System. Unternehmen erfüllen damit nicht nur Anforderungen, sondern steigern ihre Audit-Reife und Lieferantenbewertung.