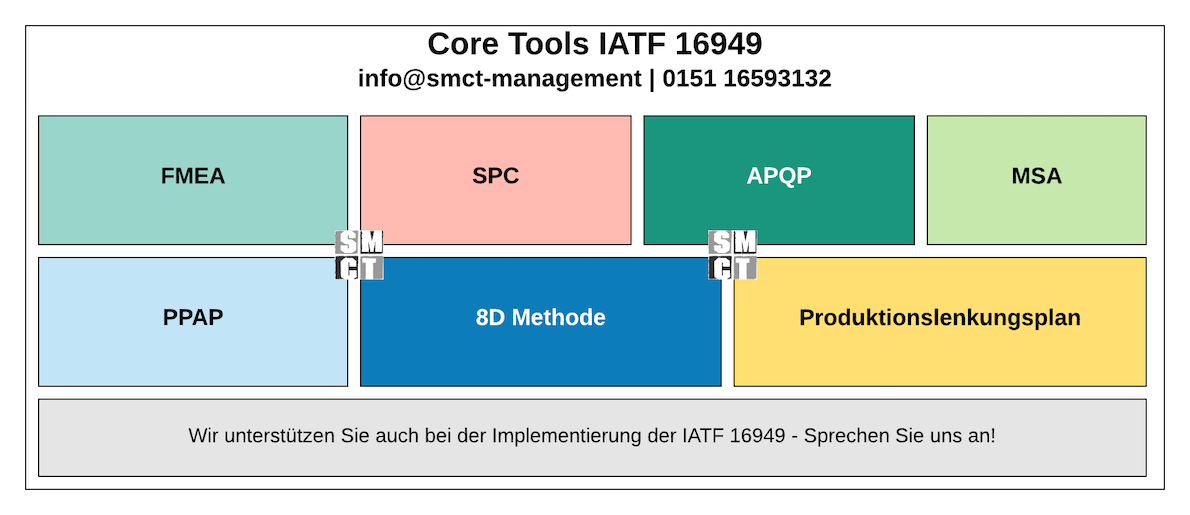

⚙️ Automotive Core Tools IATF 16949

Die Automotive Core Tools sind das Herzstück des Qualitätsmanagements in der Automobilindustrie. Sie bilden die Grundlage zur Qualitätsvorausplanung, Prozesslenkung und Fehlervermeidung. Die Werkzeuge (APQP, FMEA, PPAP, SPC, MSA, 8D, PLP) sind feste Bestandteile der IATF 16949 und werden entlang des gesamten Produktlebenszyklus angewendet.

Nur qualifizierte Mitarbeiter aus Entwicklung, Produktion und Qualitätswesen dürfen die Core Tools anwenden – geschult über lizenzierte VDA-Weiterbildungsstätten. Ziel ist es, Risiken systematisch zu erkennen, vorbeugend zu handeln und Produkt- sowie Prozessqualität auf höchstem Niveau sicherzustellen.

📘 Anwendung der Core Tools

Der Einsatz der Core Tools folgt einem klaren Ziel: Fehler vermeiden statt beheben und Qualität entlang der Lieferkette absichern. Sie werden in allen Phasen der Produktentstehung eingesetzt von der Entwicklung bis zur Serienfertigung.

📋 Qualitätsvorausplanung (APQP)

APQP (Advanced Product Quality Planning) definiert den standardisierten Entwicklungs- und Freigabeprozess neuer Produkte. Es stellt sicher, dass Kundenanforderungen frühzeitig verstanden und umgesetzt werden inklusive Projektplanung, Risikoanalyse und Prozessfreigabe.

⚠️ Fehlermöglichkeits- & Einflussanalyse (FMEA)

Die FMEA ist ein präventives Werkzeug zur systematischen Fehlervermeidung. Sie identifiziert Risiken im Design und Prozess, bewertet deren Eintrittswahrscheinlichkeit und entwickelt Maßnahmen zur Reduzierung der Risikoprioritätszahl (RPZ). Eine FMEA ist ein „lebendes Dokument“ und begleitet alle Entwicklungsphasen.

🧠 Multidisziplinäres FMEA-Team

Eine wirksame FMEA wird durch ein interdisziplinäres Expertenteam aus Entwicklung, Produktion und Qualität getragen. Der Projektleiter koordiniert, Schnittstellen werden gemeinsam abgestimmt und besondere Merkmale (z. B. CC/SC-Merkmale) definiert und dokumentiert.

📦 Produktionslenkungsplan (PLP)

Der PLP beschreibt alle Prüf- und Kontrollmaßnahmen vom Wareneingang bis zur Auslieferung. Ziel ist die frühzeitige Erkennung von Risiken, Definition von Prüfintervallen, Einsatz von Prüfmitteln (MSA) und die Integration kundenspezifischer Merkmale (SC/CC). Der Plan deckt Prototyp, Vorserie und Serie ab.

📊 Statistische Prozesslenkung (SPC)

SPC (Statistical Process Control) dient der Überwachung der Prozessfähigkeit. Durch statistische Auswertungen von Prozessdaten werden Trends erkannt, Abweichungen analysiert und Regelgrenzen definiert. So wird sichergestellt, dass Prozesse stabil und reproduzierbar arbeiten.

📏 Messsystemanalyse (MSA)

Die MSA überprüft, ob Messsysteme präzise, wiederholbar und reproduzierbar sind. Nur valide Messsysteme garantieren aussagekräftige Daten. In der IATF 16949 ist die regelmäßige Kalibrierung und Analyse aller Messmittel Pflicht.

🧩 Produktionsprozess- & Produktfreigabe (PPAP / PPF)

Der Production Part Approval Process (PPAP) bzw. die deutsche Entsprechung PPF (nach VDA 2) regelt die Erstbemusterung und Freigabe neuer oder geänderter Teile. Ziel ist es, sicherzustellen, dass alle Kundenanforderungen und Spezifikationen vor Serienstart erfüllt sind.

🧩 8D-Methodik

Die 8D-Methode ist das Standardverfahren zur strukturierten Problemlösung. Sie umfasst acht Disziplinen von der Teamdefinition über Ursachenanalyse bis zur nachhaltigen Vermeidung. Ziel: Wiederholfehler ausschließen und Kundenzufriedenheit erhöhen.

🤝 VDA | AIAG Harmonisierung

Der VDA-QMC und die AIAG haben ihre Methoden vereinheitlicht, um eine weltweit konsistente Anwendung der Core Tools sicherzustellen. Seit 2019 gelten gemeinsame Standards, z. B. für die FMEA-Methodik. Diese Harmonisierung fördert Vergleichbarkeit, internationale Akzeptanz und Prozesssicherheit.

💡 Tipp: Mitarbeiterqualifikationen zu den Automotive Core Tools sollten nach dem AIAG | VDA Kriterien erfolgen. Module I & II vermitteln praxisnahe Kenntnisse zur Anwendung, Bewertung und Auditierung dieser Methoden.

🎯 Ziel & Nutzen der Core Tools

Durch die Anwendung der Automotive Core Tools wird die Fehleranfälligkeit minimiert, die Prozessfähigkeit signifikant erhöht und die Kundenzufriedenheit nachhaltig gesteigert. Sie sind das Fundament der Null-Fehler-Strategie und fördern die kontinuierliche Verbesserung im gesamten Wertschöpfungsprozess.

🏭 Einheitliche Qualitätsmethodik entlang der Lieferkette

Die Core Tools schaffen eine gemeinsame Sprache und Methodik zwischen OEMs, Tier-1 und Tier-2 Lieferanten. Dadurch wird eine gleichbleibende Qualität über alle Prozess- und Produktionsstufen hinweg sichergestellt. Dies stärkt Vertrauen, Nachvollziehbarkeit und Kompatibilität innerhalb der gesamten Lieferkette.

📈 Nachweisbare Verbesserung von Prozess- und Produktqualität

Durch die systematische Anwendung von Methoden wie FMEA, SPC und MSA werden Schwachstellen messbar identifiziert und behoben. Prozessdaten liefern objektive Nachweise für Kunden und Auditoren, dass Qualitätsziele erreicht und stetig verbessert werden.

💬 Stärkere Kommunikation und Zusammenarbeit zwischen Abteilungen

Core Tools fördern den Austausch zwischen Entwicklung, Produktion und Qualitätssicherung. Durch multidisziplinäre Teams werden Probleme ganzheitlich betrachtet, Ursachen schneller erkannt und nachhaltige Lösungen gemeinschaftlich erarbeitet für ein stärker integriertes Qualitätsverständnis.

🕒 Früherkennung und Vermeidung von Risiken im Entwicklungsprozess

Werkzeuge wie APQP und FMEA ermöglichen eine präventive Risikoanalyse schon in der Planungsphase. Fehlerquellen werden identifiziert, bevor sie im Serienprozess auftreten können. Das senkt Ausschuss, Nacharbeit und Reklamationen und erhöht die Prozessstabilität.

📘 Standardisierte Dokumentation für Audits und Kundenanforderungen

Die Core Tools sorgen für eine einheitliche, auditgerechte Dokumentation aller Entwicklungs- und Fertigungsschritte. Nachweise wie Prozess-FMEAs, Prüfpläne und SPC-Daten erfüllen die Anforderungen von Kunden, Auditoren und Zertifizierern und erhöhen die Transparenz gegenüber OEMs.

📘 Core Tools IATF 16949 – Die AIAG Handbücher im Überblick

Die Core Tools der IATF 16949 sind das Herzstück eines funktionierenden Qualitätsmanagements in der Automobilindustrie. Entwickelt durch die Automotive Industry Action Group (AIAG), bieten sie weltweit anerkannte Standards zur Qualitätsplanung, Prozessüberwachung und Produktfreigabe. Diese Handbücher sind unverzichtbare Werkzeuge, um die Anforderungen der IATF 16949 erfolgreich umzusetzen und die Kundenzufriedenheit nachhaltig zu sichern.

📖 FMEA – Fehlermöglichkeits- und Einflussanalyse

Die AIAG/VDA-FMEA dient der systematischen Erkennung und Bewertung potenzieller Fehlerquellen in Produkten und Prozessen. Sie hilft, Risiken zu priorisieren, präventive Maßnahmen einzuleiten und die Prozesssicherheit signifikant zu erhöhen. Die FMEA bildet das Fundament des risikobasierten Denkens innerhalb der IATF 16949.

📖 APQP & PPAP – Qualitätsvorausplanung & Produktionsfreigabe

APQP (Advanced Product Quality Planning) strukturiert die Planung und Entwicklung neuer Produkte, während PPAP (Production Part Approval Process) sicherstellt, dass Produktionsprozesse stabil sind und Kundenanforderungen erfüllt werden. Gemeinsam schaffen diese Tools Transparenz entlang der gesamten Lieferkette von der Entwicklung bis zur Serienfreigabe.

📖 MSA & SPC – Messsystemanalyse & Statistische Prozesskontrolle

Die Handbücher zu MSA und SPC bilden die Basis für die Bewertung und Steuerung von Produktionsprozessen. MSA überprüft die Zuverlässigkeit und Wiederholbarkeit von Messsystemen, während SPC statistische Methoden nutzt, um Prozessstabilität und Produktqualität sicherzustellen. Beide Tools sind essenziell, um Abweichungen frühzeitig zu erkennen und zu korrigieren.

📖 PLP & 8D – Produktionslenkung & Problemlösung

Der Produktionslenkungsplan (PLP) dokumentiert alle relevanten Prüf- und Prozessschritte, um die Einhaltung von Qualitätsanforderungen sicherzustellen. Ergänzend sorgt die 8D-Methode für ein strukturiertes Vorgehen bei der Ursachenanalyse und nachhaltigen Beseitigung von Fehlern ist ein zentraler Bestandteil der IATF 16949.

📖 CQI & CSR – Prozessaudits & Kundenspezifische Anforderungen

Die CQI-Standards (Continuous Quality Improvement) stellen Auditvorlagen für spezielle Prozesse bereit, wie Wärmebehandlung, Galvanik oder Schweißen. In Kombination mit den Customer Specific Requirements (CSR) ermöglichen sie eine präzise Umsetzung der kundenspezifischen Qualitätsanforderungen – national wie international.

❓ FAQ – Häufige Fragen zu den Automotive Core Tools

Die Automotive Core Tools sind zentrale Werkzeuge für Qualitätsplanung und -sicherung in der Automobilindustrie. In dieser FAQ beantworten wir die häufigsten Fragen zur Anwendung, Integration und Bedeutung der Core Tools im Rahmen der IATF 16949.

Was sind die Core Tools in der IATF 16949?

Die Core Tools sind methodische Werkzeuge der Automobilindustrie zur Qualitätssicherung. Dazu gehören APQP (Qualitätsvorausplanung), FMEA (Fehlermöglichkeits- und Einflussanalyse), MSA (Messsystemanalyse), SPC (Statistische Prozesslenkung), PPAP (Produktfreigabeprozess) und die 8D-Methode zur Problemlösung. Sie unterstützen die Fehlervermeidung, Prozessüberwachung und kontinuierliche Verbesserung.

Warum sind die Core Tools für die IATF 16949 so wichtig?

Ohne Core Tools ist eine erfolgreiche Umsetzung der IATF 16949 kaum möglich. Sie stellen sicher, dass Prozesse stabil, reproduzierbar und auditkonform sind. Zudem sind sie integraler Bestandteil vieler kundenspezifischer Anforderungen (CSR) großer OEMs. Ihre Anwendung ist ein Nachweis für präventives und systematisches Qualitätsmanagement.

Wer darf die Core Tools anwenden?

Nur qualifizierte Fachkräfte aus Entwicklung, Produktion oder Qualitätssicherung dürfen die Core Tools anwenden. Ihre Qualifizierung sollte durch lizenzierte VDA-Weiterbildungsstätten erfolgen. Die Schulungen vermitteln praxisnahes Wissen zur korrekten Anwendung und Interpretation der Methoden insbesondere FMEA und SPC.

Wie hängen VDA und AIAG bei den Core Tools zusammen?

Der Verband der Automobilindustrie (VDA-QMC) und die amerikanische AIAG haben ihre Methoden harmonisiert, um weltweit einheitliche Qualitätsstandards zu schaffen. Besonders in der FMEA wurden Bewertungssysteme und Strukturen angepasst. Das neue gemeinsame FMEA-Handbuch (AIAG & VDA) ist seit 2019 verbindlich für viele OEMs.

Welche Vorteile bringen die Core Tools für Lieferanten?

Lieferanten profitieren durch eine höhere Prozesssicherheit, geringere Ausschussquoten und ein verbessertes Kundenbewertungssystem. Die Core Tools unterstützen bei der Ursachenanalyse, Nachweisdokumentation und Prozessoptimierung und gelten bei vielen OEMs als Eintrittsvoraussetzung in die Lieferkette.

Wie kann SMCT MANAGEMENT bei den Core Tools unterstützen?

Wir bieten praxisnahe Schulungen, Workshops und Auditbegleitungen zu allen Automotive Core Tools. Von der FMEA-Moderation über SPC-Auswertungen bis hin zur Auditvorbereitung nach VDA 6.3, unsere Beratung hilft, Methodenwissen in echte Prozessverbesserung zu überführen. 👉 Mehr zur IATF 16949 Beratung erfahren

🔗 Weitere QM-Methoden entdecken

Sie möchten mehr über praxisnahe Qualitätsmethoden erfahren, die über die Automotive Core Tools hinausgehen? Auf unserer Themenseite finden Sie einen Überblick über bewährte Methoden und Werkzeuge, mit denen Sie Ihr Qualitätsmanagementsystem nachhaltig verbessern können.