⚙️ Fehlersicherheit (Error Proofing) nach IATF 16949

Die Fehlersicherheit (engl. Error Proofing) ist ein zentraler Bestandteil der IATF 16949 und wird im Kapitel 10.2.4 gefordert. Sie beschreibt einen systematischen Ansatz zur Erkennung und Beseitigung potenzieller Fehler in Vorrichtungen, Anlagen und Prozessen. Ziel ist es, Fehler gar nicht erst entstehen zu lassen – oder sie so früh wie möglich zu erkennen, bevor sie Auswirkungen auf Produktqualität oder Sicherheit haben.

🧩 Was versteht man unter Fehlersicherheit?

Unter Fehlersicherheit versteht die IATF die Vorgehensweise zur Identifizierung, Überprüfung und Beherrschung potenzieller Fehlerquellen in Produktionsvorrichtungen und -einrichtungen. Der Fokus liegt dabei nicht auf der Erkennung bestehender Fehler, sondern auf der präventiven Beseitigung von potenziellen Risiken vor Inbetriebnahme oder während des Betriebs.

🎯 Zielsetzung

Das Hauptziel von Fehlersicherheit ist es, Fehlerquellen zu eliminieren, bevor sie Auswirkungen haben. Technische, organisatorische und menschliche Risiken werden bewertet, kontrolliert und durch geeignete Maßnahmen abgesichert. So entsteht eine robuste, fehlerresistente Produktion.

📘 Normbezug

Kapitel 10.2.4 der IATF 16949 fordert einen dokumentierten Prozess zur Fehlersicherheit. Dieser Prozess soll sicherstellen, dass Vorrichtungen, Anlagen und Prozesse bereits vor der Serienfreigabe auf mögliche Fehler hin überprüft und abgesichert werden. Das Vorgehen ist Bestandteil der technischen Spezifikation „Error Proofing“.

🧠 Poka Yoke – Fehler vermeiden statt korrigieren

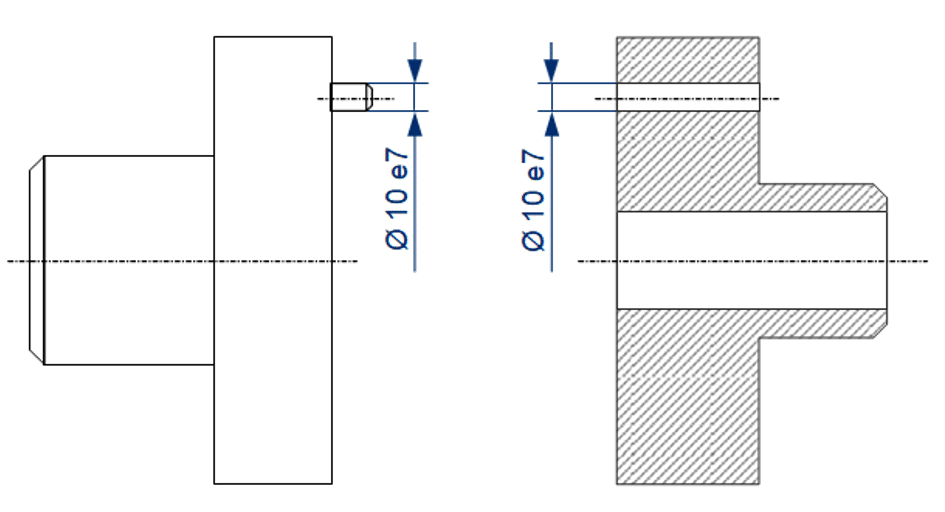

Der Begriff Poka Yoke stammt aus dem Japanischen und bedeutet wörtlich „Fehler vermeiden“. Ziel dieser Methode ist es, Fehler durch technische oder gestalterische Maßnahmen unmöglich zu machen. Poka Yoke ist damit die praktische Umsetzung der Fehlersicherheit und fester Bestandteil moderner Fertigungssysteme.

🧱 Beispiele für Poka Yoke in der Praxis

Poka Yoke wird überall dort angewendet, wo Fehler durch Design ausgeschlossen werden können. Typische Beispiele sind:

- 🔌 USB-Stecker und USB-Buchse – Stecken nur in einer Richtung möglich

- 🔑 Schlüssel und Schloss – nur passender Schlüssel öffnet das Schloss

- 🔧 Shadowboards – Werkzeuge sind nur an der richtigen Position ablegbar

- 🧰 Montagevorrichtungen – Bauteile passen nur in korrekter Lage

🔍 Simulation & Fehleranalyse

Vor der Inbetriebnahme sollten Vorrichtungen und Prozesse auf mögliche Fehlbedienungen geprüft werden. Durch Fehlersimulationen können Risiken erkannt und mit einfachen technischen Mitteln reduziert werden. Regelmäßige Mitarbeiterschulungen sorgen dafür, dass potenzielle Fehler bewusst wahrgenommen und vermieden werden.

⚙️ Methoden & Mechanismen der Fehlersicherheit

Ein funktionierendes Poka Yoke-System besteht aus mehreren Elementen, die Fehler erkennen, auslösen und regulieren. Die IATF fordert, dass diese Mechanismen dokumentiert, überprüft und regelmäßig getestet werden.

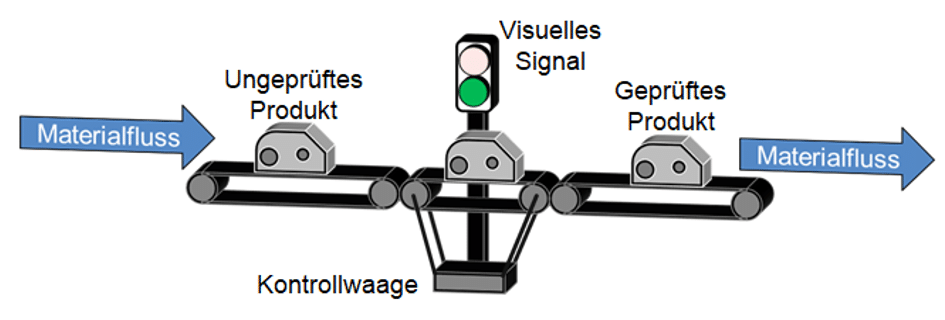

🧭 Detektionsmechanismus

Hierunter fallen Sensoren und Kontrollsysteme, die Abweichungen erkennen – z. B. Positions-, Farb-, Endschalter- oder Näherungssensoren. Sie erkennen Unregelmäßigkeiten in Echtzeit und leiten Korrekturmaßnahmen ein.

🧠 Initialisierungsmechanismus

Bestimmt, wie ein Fehler im Prozess erkannt oder ausgelöst wird. Dabei unterscheidet man drei Grundmethoden:

- Kontaktmethode: Sensoren erkennen fehlerhafte Bewegungen oder Abweichungen.

- Fixwertmethode: Überprüfung, ob ein bestimmter Sollwert oder Zustand erreicht wurde.

- Schrittfolgenmethode: Kontrolle der richtigen Arbeitsreihenfolge im Prozess.

⚡ Regulierungsmechanismus

Bei Erkennung eines Fehlers erfolgt automatisch eine Reaktion – etwa das Stoppen der Maschine, das Sperren der Weiterverarbeitung oder eine Warnmeldung. So wird verhindert, dass fehlerhafte Produkte den nächsten Prozessschritt erreichen.

💡 Fehlerbewusstsein & Unternehmenskultur

Fehlersicherheit lebt nicht nur von Technik, sondern auch von einer gelebten Fehlerkultur. Ziel ist es, Fehler als Chance zu betrachten und die Ursachen systematisch zu erfassen und zu beseitigen.

🗂️ Fehlersammelkarten & Auswertungen

Mit einfachen Werkzeugen wie Fehlersammelkarten lassen sich Muster und Ursachen erkennen. Die Auswertung sollte nach Kategorien erfolgen:

- 👥 Menschliche Fehler

- 🏭 Technische Fehler durch Vorrichtungen oder Maschinen

- 🌡️ Umgebungsfehler (z. B. Temperatur, Transport, Handling)

📚 Schulung & Sensibilisierung

Regelmäßige Mitarbeiterunterweisungen zu typischen Fehlern und deren Auswirkungen fördern das Bewusstsein für Qualität und Prozesssicherheit. Mitarbeiter werden so aktiv in die Verbesserung der Fehlersicherheit eingebunden.

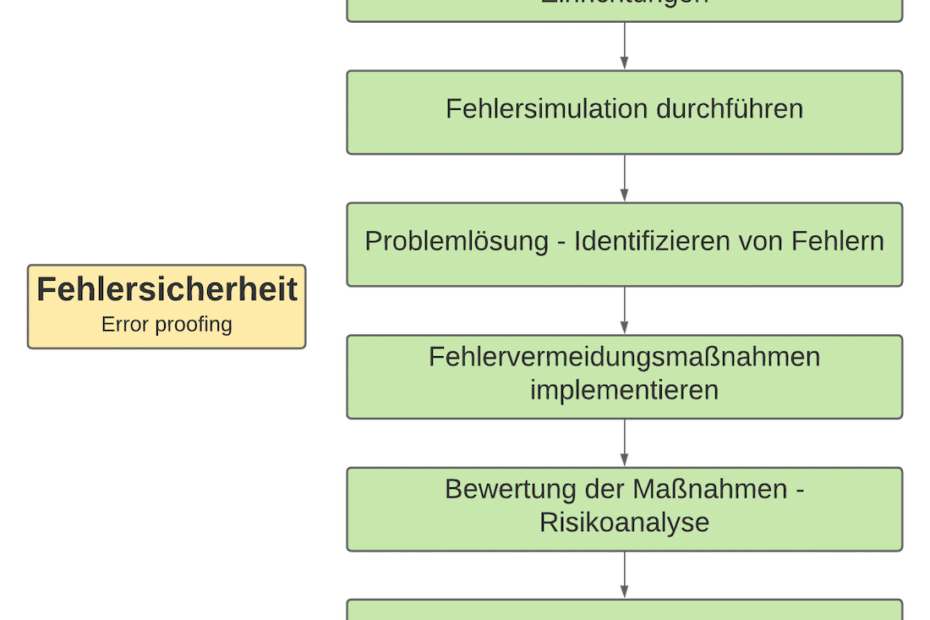

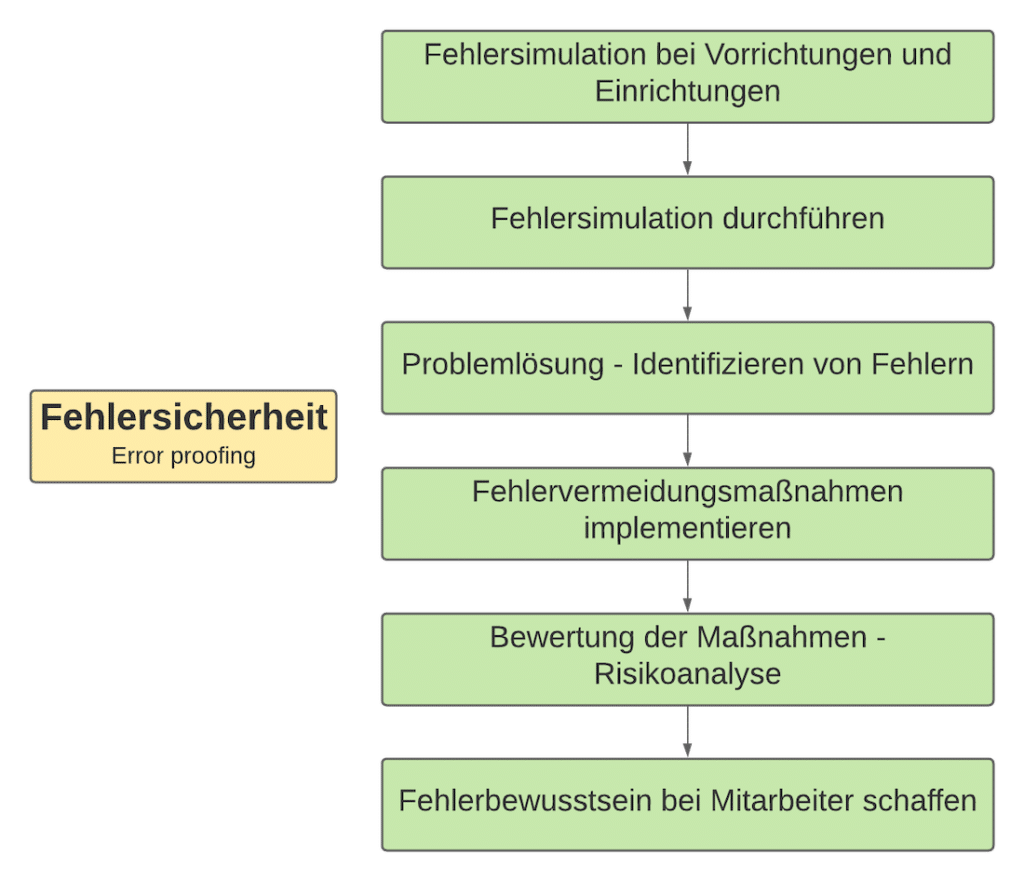

Vorgehensweise

Die Vorgehensweise ist denkbar einfach. Bereits in der Konstruktionsphase sollte man sich Gedanken machen welche Fehler in der späteren Produktion mit der Vorrichtung entstehen können.

Eine Art Fehlersimulation an Vorrichtungen und Einrichtungen. Ziel der Fehlersicherheit ist, mögliche Fehlerarten bereits im Vorfeld zu erkennen und abzustellen.

❓ Häufig gestellte Fragen zur Fehlersicherheit (Error Proofing)

In dieser FAQ findest du Antworten auf die wichtigsten Fragen rund um das Thema Fehlersicherheit (Error Proofing) und die Anwendung der Poka Yoke Methode nach den Anforderungen der IATF 16949 – Kapitel 10.2.4.

🧩 Was bedeutet Fehlersicherheit (Error Proofing)?

Fehlersicherheit bezeichnet alle technischen, organisatorischen und konstruktiven Maßnahmen, die verhindern, dass Fehler in Prozessen oder Vorrichtungen überhaupt entstehen können. Ziel ist die Fehlervermeidung statt Fehlererkennung – ein zentraler Bestandteil der IATF 16949 unter Kapitel 10.2.4.

🧠 Was ist der Unterschied zwischen Fehlersicherheit und Poka Yoke?

Fehlersicherheit ist das übergeordnete Konzept, während Poka Yoke die praktische Umsetzung beschreibt. Poka Yoke steht für einfache, meist technische Vorrichtungen oder Lösungen, die Fehlhandlungen verhindern – zum Beispiel durch Formschlüsse, Sensoren oder logische Abläufe.

⚙️ Warum fordert die IATF 16949 ein dokumentiertes Error-Proofing-System?

Die IATF 16949 verlangt in Kapitel 10.2.4 einen dokumentierten Prozess, um sicherzustellen, dass Vorrichtungen und Anlagen vor der Serienfreigabe auf mögliche Fehlerquellen geprüft werden. Damit wird sichergestellt, dass Qualitätsprobleme durch präventive Maßnahmen bereits im Entwicklungsprozess vermieden werden.

🔍 Wie funktioniert Poka Yoke in der Praxis?

Poka Yoke-Systeme bestehen in der Regel aus drei Mechanismen: dem Detektionsmechanismus (Erkennung eines Fehlers), dem Initialisierungsmechanismus (Auslösung der Reaktion) und dem Regulierungsmechanismus (Fehlerkorrektur oder Prozessstopp). Ziel ist, dass eine Fehlhandlung sofort erkannt und korrigiert wird, bevor Ausschuss entsteht.

🧱 Welche praktischen Beispiele gibt es für Fehlersicherheit?

Fehlersicherheit begegnet uns im Alltag ständig – etwa beim USB-Stecker, der nur in einer Richtung passt, oder beim Autoschlüssel, der nur für ein bestimmtes Fahrzeug funktioniert. In der Produktion sind Montagevorrichtungen, Sensoren, Shadowboards oder Prozessüberwachungen typische Beispiele.

👥 Wie wird Fehlersicherheit im Unternehmen eingeführt?

Die Einführung erfolgt in mehreren Schritten: Risikoanalyse der Prozesse, Definition technischer Lösungen, Schulung der Mitarbeiter und kontinuierliche Überprüfung der Wirksamkeit. Fehlersicherheit muss technisch und kulturell verankert werden – sie ist Teil der gelebten Qualitätspolitik.

📈 Welche Vorteile bietet ein wirksames Error-Proofing-System?

Ein funktionierendes Fehlersicherheitssystem reduziert Ausschuss, Nacharbeit und Reklamationen. Es erhöht die Prozessstabilität, Produktqualität und Kundenzufriedenheit. Zudem stärkt es die Auditfähigkeit und senkt langfristig die Kosten durch präventive Fehlervermeidung.

💡 Wie fördert man Fehlerbewusstsein im Unternehmen?

Durch regelmäßige Schulungen, Fehlersammelkarten und offene Kommunikation entsteht eine Kultur, in der Fehler nicht vertuscht, sondern analysiert werden. Fehlerbewusstsein ist die Grundlage jeder erfolgreichen Poka Yoke-Strategie.