🚗 Was bedeutet AIAG? Bedeutung & Einfluss auf die Automobilindustrie

Die Abkürzung AIAG steht für Automotive Industry Action Group. Die AIAG ist eine globale Branchenorganisation mit Sitz in Detroit (USA) und maßgeblich an der Entwicklung von Standards, Richtlinien und Methoden für Qualität, Lieferkette, Logistik, Nachhaltigkeit und Informationssicherheit in der Automobilindustrie beteiligt.

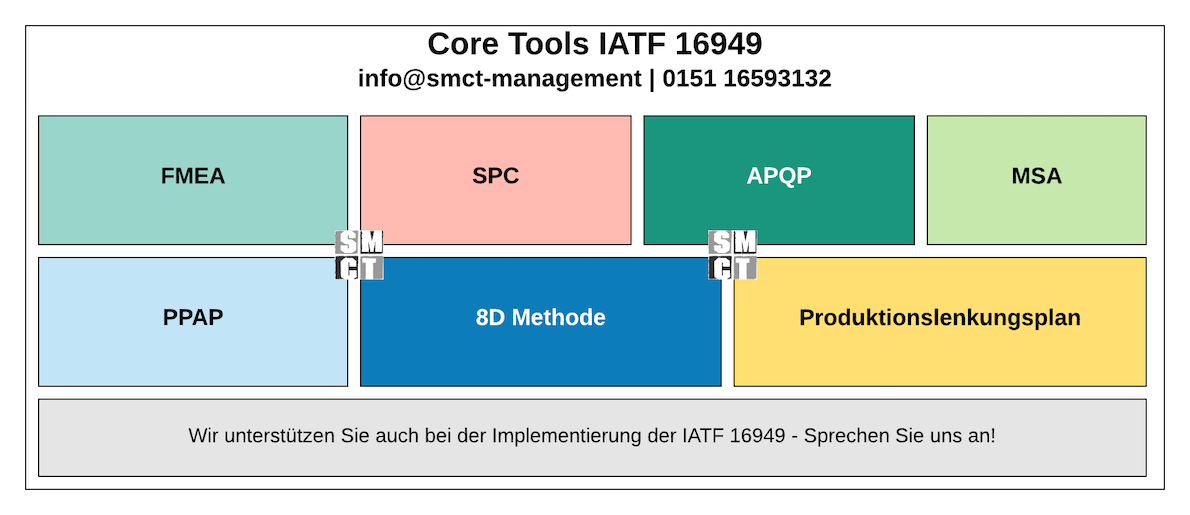

Für Unternehmen, die nach IATF 16949 zertifiziert sind oder mit nordamerikanischen OEMs arbeiten, sind die AIAG-Standards verbindlich. Sie umfassen u. a. APQP, PPAP, FMEA, MSA, SPC und die CQI-Standards, die weltweit als Automotive-Best-Practice gelten.

🎯 Aufgaben & Rolle der AIAG

Standardisierung für die globale Automobilindustrie

Die AIAG entwickelt branchenweit akzeptierte Richtlinien, die OEMs und Zulieferer weltweit nutzen, um Qualität und Prozessfähigkeit sicherzustellen. Dazu gehören u. a. APQP, PPAP, MSA, SPC sowie die harmonisierte AIAG-VDA FMEA, die seit 2019 weltweit Standard ist.

Entwicklung der CQI-Standards

Die CQI-Richtlinien (Continuous Quality Improvement) formulieren Prozessanforderungen für kritische Fertigungsverfahren wie Wärmebehandlung (CQI-9), Beschichtung, Kunststoffformen, Schweißen und weitere. Diese sind verbindliche Kundenanforderungen vieler US-OEMs (Ford, GM, Stellantis).

Zusammenarbeit internationaler OEMs

AIAG arbeitet eng mit den großen Automobilherstellern zusammen, um gemeinsame Standards zu schaffen, die globale Lieferketten vereinheitlichen. Dadurch werden Doppelanforderungen reduziert und ein einheitliches Qualitätsniveau gewährleistet.

📚 Die wichtigsten AIAG-Standards im Überblick

APQP Advanced Product Quality Planning

APQP beschreibt den strukturierten Qualitätsvorausplanungsprozess im Produktentstehungsprozess. Für IATF-Organisationen ist APQP ein Pflichtwerkzeug zur Planung von Produkt- und Prozessqualität.

PPAP Production Part Approval Process

Das PPAP-Verfahren definiert, welche Unterlagen ein Lieferant zur Freigabe seines Produktionsprozesses vorlegen muss inklusive EMPB, Prozessfähigkeitsnachweisen, FMEA, MSA, SPC und PLP.

AIAG-VDA FMEA

Seit 2019 ist die 7-stufige harmonisierte FMEA weltweit Standard. Sie definiert einheitliche Vorgehensweisen zur Risikoanalyse für Produkt- und Prozess-FMEAs.

MSA Measurement System Analysis

Dieses Handbuch beschreibt Methoden zur Bewertung von Messsystemen, um Wiederholungen, Reproduzierbarkeit und Variation sicher zu beurteilen.

SPC Statistical Process Control

SPC definiert statistische Methoden zur Überwachung von Fertigungsprozessen, um Abweichungen frühzeitig zu erkennen.

CQI-Standards

Die CQI-Reihe enthält spezifische Prozessanforderungen (Heat Treat, Coating, Welding usw.) und wird besonders von Ford, GM und Stellantis gefordert. Sie dienen der kontinuierlichen Verbesserung kritischer Produktionsprozesse.

🏁 Fazit: Warum AIAG für die IATF 16949 unverzichtbar ist

AIAG stellt die Basiswerkzeuge der Automobilindustrie bereit. Überall dort, wo Qualität, Prozessbeherrschung und Risikominimierung entscheidend sind. Wer nach IATF 16949 zertifiziert ist, muss die AIAG-Standards beherrschen und anwenden. Sie bilden die Grundlage effizienter Produktentstehungsprozesse und stabiler Serienfertigung.

🌍 AIAG vs. VDA-QMC: Zwei Welten, ein Ziel: Automotive-Qualität

In der Automobilindustrie dominieren zwei große Standardgeber: AIAG (USA) und VDA-QMC (Deutschland). Beide Organisationen entwickeln Methoden und Regelwerke, die für Lieferanten weltweit verbindlich sind doch ihre Schwerpunkte, Strukturen und Anforderungen unterscheiden sich deutlich.

Dieser Block zeigt die wichtigsten Unterschiede, Gemeinsamkeiten und Besonderheiten, übersichtlich und praxisnah.

🔍 Vergleich AIAG vs. VDA-QMC

🌐 Herkunft & Ausrichtung

AIAG stammt aus Nordamerika und richtet sich stark an den Bedürfnissen von Ford, GM, Stellantis (Chrysler).

VDA-QMC ist die deutsche Institution des Verbands der Automobilindustrie und prägt die Standards von VW, BMW, Mercedes-Benz und der europäischen Supply Chain.

📚 Schwerpunkt der Regelwerke

AIAG fokussiert auf Core Tools wie APQP, PPAP, MSA, SPC und die CQI-Prozessstandards.

Der VDA-QMC stellt hingegen prozessorientierte Vorgehensweisen bereit, z. B. VDA 6.3 (Prozessaudit), VDA 2 (PPF), VDA 5 (Prüfprozesseignung) und VDA 6.x System- und Produktaudits.

🛠️ Methoden-Philosophie

AIAG setzt stärker auf Daten- und Statistikbasierte Qualitätssicherung (SPC, MSA, Fähigkeitsnachweise). VDA-QMC betont eine

🤝 Zusammenarbeit AIAG & VDA – Beispiel FMEA

Die harmonisierte AIAG-VDA FMEA ist ein Meilenstein: Beide Organisationen haben 2019 ein gemeinsames FMEA-Handbuch entwickelt. Dies zeigt, wie stark die globale Harmonisierung im Automotive-Bereich voranschreitet.

📄 Freigabeprozesse: PPAP vs. PPF

AIAG nutzt den weltbekannten PPAP-Prozess (Production Part Approval Process). Der VDA dagegen verwendet das PPF-Verfahren (Produktionsprozess- und Produktfreigabe). Beide Systeme verfolgen das gleiche Ziel, unterscheiden sich aber stark im Aufbau und in der Dokumentationsstruktur.

🏭 Anwendungsgebiete & OEM-Erwartungen

US-amerikanische OEMs verlangen AIAG-Standards verbindlich. Deutsche und europäische OEMs verlangen VDA-Methoden verbindlich. Global agierende Zulieferer müssen daher in beiden Welten sattelfest sein.

🏁 Fazit: Zwei Systeme – ein Ziel

AIAG und VDA-QMC unterscheiden sich in Herkunft, Methodik und Prozessorientierung verfolgen jedoch dasselbe Ziel: Null-Fehler, stabile Prozesse und maximale Kundenzufriedenheit. Für international tätige Unternehmen ist die Beherrschung beider Standardwelten unverzichtbar.

🌍 AIAG vs. VDA – Globale Vorgaben, unterschiedliche Traditionen

Die Automobilindustrie arbeitet weltweit nach zwei großen Normwelten: AIAG (Nordamerika) und VDA-QMC (Deutschland/Europa). Beide setzen Qualitätsstandards, Methodenbeschreibungen und Prozessanforderungen, doch mit unterschiedlichen Herangehensweisen und Schwerpunkten.

Für Lieferanten bedeutet das: Du musst wissen, welche Anforderungen dein OEM verlangt, welche Methoden akzeptiert werden und wo es zwingende Unterschiede gibt. Dieser Block bietet dir die klare, verständliche Gegenüberstellung.

🔎 AIAG vs. VDA – Was unterscheidet die beiden?

| Kriterium | AIAG (USA) | VDA-QMC (Deutschland) |

|---|---|---|

| Herkunft & Ausrichtung | Nordamerikanische OEMs (Ford, GM, Chrysler) | Deutsche OEMs (VW, BMW, Mercedes) |

| Typische Standards | PPAP, MSA, SPC, APQP, FMEA (alt) | PPF, VDA 6.3, VDA-MLA, VDA-FMEA |

| FMEA | Strukturbaum, RPN | 7-Schritte-Methode, Bewertung mit Ampelfarben |

| Prozessaudit | Kein definiertes AIAG-Audit | VDA 6.3 Pflicht bei deutschen OEMs |

| Erstbemusterung | PPAP (18 Elemente) | PPF nach VDA 2 (Vorlagestufen 0–3) |

| Philosophie | Datengetrieben, pragmatisch, klar strukturiert | Prozesstiefe, Risikoorientierung, dokumentationsstark |

🚗 AIAG vs. VDA – Welche Anforderungen gelten für deinen OEM?

Jeder OEM hat klare Vorstellungen davon, welches Regelwerk gilt. Wer weltweit liefert, muss beide Welten verstehen und die dazugehörigen Core Tools sauber beherrschen. Die folgenden Kacheln zeigen dir die wichtigsten Unterschiede und Praxisempfehlungen.

Nordamerikanische OEMs (AIAG-Basiert)

Ford, GM, Stellantis (ehem. Chrysler) verlangen strikte Anwendung der AIAG-Core Tools. PPAP, MSA, SPC und APQP sind verpflichtend. Auch CQI-Standards (z. B. Wärmebehandlung, Beschichtung) sind verbindliche Kundenforderungen.

Deutsche / europäische OEMs (VDA-QMC-Basiert)

VW, Audi, Porsche, BMW, Mercedes verlangen überwiegend VDA-FMEA, PPF nach VDA 2 und VDA 6.3 Prozessaudits. Der Fokus liegt stärker auf Prozessrisiken, Dokumentationstiefe und Nachweisführung (z. B. Nachweise MSA/PLP).

Asiatische OEMs (Mischformen)

Toyota, Honda, Hyundai/Kia oder Geely verlangen häufig elemente aus beiden Welten. Besonders die harmonisierte AIAG-VDA-FMEA wird zunehmend Standard. Zudem haben viele asiatische OEMs eigene CSR-Dokumente mit zusätzlichen Detailvorgaben.

Praxisempfehlung für global tätige Zulieferer

Nutze ein hybrides QM-System: • PPF und PPAP parallel beherrschen • VDA 6.3 Auditorenqualifikation + AIAG-Core-Tools-Schulung • Harmonisierte FMEA in allen Projekten • Lieferanten entlang beider Welten entwickeln So bist du gegenüber allen OEMs auditfest und minimierst Reibungsverluste.

Weiterführend: Core Tools & Methodenkompetenz

Eine saubere Beherrschung der Core Tools ist die Grundlage, um sowohl AIAG- als auch VDA-Anforderungen sicher zu erfüllen. Methoden wie FMEA, PLP, APQP/PPAP, MSA und SPC entscheiden über Auditfähigkeit, Prozessreife und Serienstabilität.

➜ Zu den Core Tools (APQP, PPAP, FMEA, MSA, SPC)