Herstellbarkeitsbewertung nach IATF 16949

Was bedeutet Herstellbarkeitsbewertung

Die Herstellbarkeitsbewertung ist eine systematische Bewertung, die Risiken bei Kundenanfragen sichtbar macht. Im Mittelpunkt steht der Abgleich zwischen den Kundenforderungen und den Möglichkeiten der eigenen Fertigung unter Serienbedingungen. Sie betrachtet sowohl technische als auch kaufmännische Aspekte und ist ein zentrales Element der Projekt- und Angebotsphase.

Die IATF 16949 fordert explizit im Abschnitt 8.2.3.1.3, dass eine Herstellbarkeitsbewertung durchgeführt wird. Sie ist Bestandteil der Vertragsprüfung und wird typischerweise im Rahmen der APQP Systematik eingesetzt, zum Beispiel als Baustein von Design to Manufacturing und Design to Assembly.

- Ziel der Herstellbarkeitsbewertung Frühzeitige Erkennung technischer und organisatorischer Risiken, bevor ein Auftrag angenommen oder ein Projekt gestartet wird.

- Abgleich von Ist und Soll Vergleich der Kundenanforderungen mit den eigenen Möglichkeiten in Produktion, Prüfkapazität, Logistik und Lieferfähigkeit.

- Technische und kaufmännische Sicht Neben Fertigungsverfahren und Prüfungen sind auch Kapazitäten, Termine, Ressourcen und wirtschaftliche Rahmenbedingungen zu betrachten.

Vorgehensweise und multidisziplinäres Team

Eine Herstellbarkeitsbewertung sollte nicht im Alleingang erfolgen, sondern in einem multidisziplinären Team. So fließen Know-how aus Vertrieb, Entwicklung, Produktion, Qualität, Einkauf und Logistik in die Bewertung ein.

- Vertragsprüfung und APQP Die Herstellbarkeitsbewertung ist Teil der Vertragsprüfung und ein fester Baustein in der APQP Vorgehensweise.

- Erstbewertung und Aktualisierung Die Bewertung wird in der Angebotsphase oder frühen Projektphase durchgeführt. Bei Änderungen in Fertigung, Volumen oder Spezifikation ist eine Aktualisierung erforderlich.

- Einbindung der Fachbereiche Vertrieb erklärt Kundenanforderungen, Entwicklung liefert Zeichnungen und Spezifikationen, Fertigung und Qualität prüfen Umsetzbarkeit und Risiken.

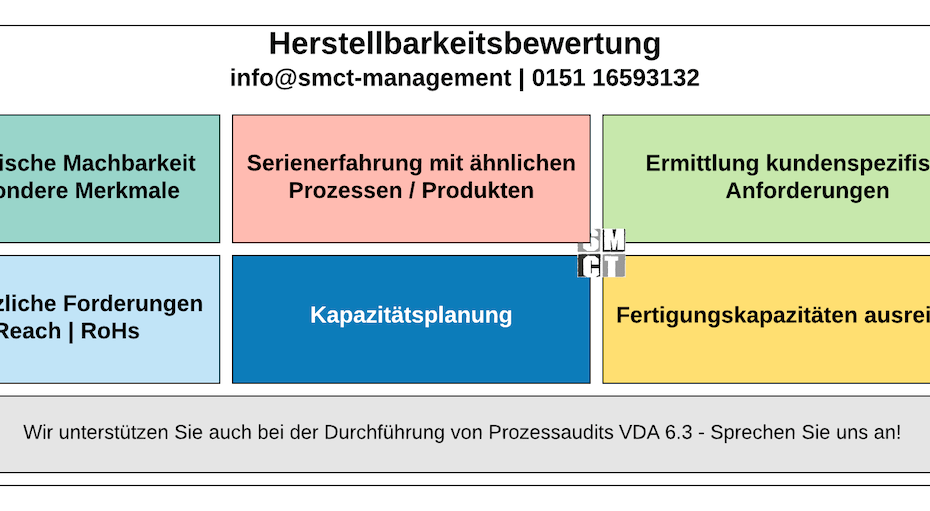

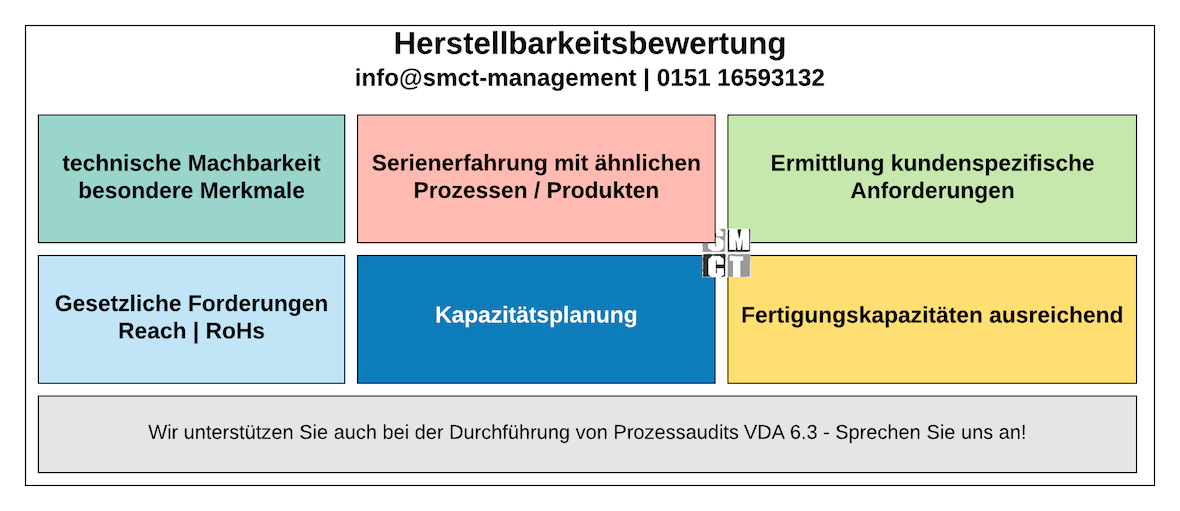

Inhalte der Herstellbarkeitsbewertung

In der Herstellbarkeitsbewertung werden die technischen und organisatorischen Rahmenbedingungen systematisch geprüft. Eine strukturierte Checkliste hilft, alle relevanten Punkte abzufragen und zu dokumentieren.

- Ermittlung der Kundenforderungen Verständnis der Zeichnungen, Spezifikationen, Normen, Lieferumfänge, Verpackungsvorschriften und Logistikvorgaben.

- Technische Herstellbarkeit Prüfung, ob das Produkt auf Basis der Anfrageunterlagen mit den verfügbaren Verfahren, Maschinen, Werkstoffen und Prüfmethoden herstellbar ist.

- Kapazitäten und Termine Bewertung, ob vorhandene Produktionskapazitäten ausreichen und Liefertermine realistisch eingehalten werden können.

- Merkmale, Werkstoffe und Qualitätsverbesserungen Analyse, ob besondere Merkmale qualitativ abgesichert werden können und ob alternative Werkstoffe oder Prozesse Vorteile bringen.

- Prüfkonzepte und Prüfkapazitäten Sicherstellen, dass Prüfmittel, Prüfumfänge und Prüfkapazitäten für besondere Merkmale und gesetzliche Anforderungen ausreichen.

- Erfahrungswerte Serienerfahrung mit ähnlichen Produkten, vergleichbaren Prozessen oder Kundenanforderungen nutzen.

- Gesetzliche und normative Anforderungen Einhaltung von Vorgaben wie zum Beispiel REACH, RoHS, Sicherheits und Umweltnormen prüfen.

Methodische Anforderungen der IATF 16949

Neben der reinen Checklistenprüfung fordert die IATF 16949 eine methodische Betrachtung von Produkt und Prozessdesign im Hinblick auf Herstellbarkeit. Dies umfasst die Analyse, Planung, Erprobung und Bewertung mit geeigneten Werkzeugen.

- Design und Prozessbewertung Bewertung von Produkt und Prozessdesign hinsichtlich Toleranzen, Geometrie, Materialien, Fertigungstechniken und Montagekonzepten.

- Fertigungsprozessplanung Strukturierte Planung der Fertigungsprozesse mit Auswahl geeigneter Verfahren, Ressourcen und Prozesskontrollen.

- Prototypen und Erprobung Prototypen und Vorserien nutzen, um Herstellbarkeit, Prozessstabilität und mögliche Schwachstellen zu überprüfen.

- Fehler- und Risikoanalyse Anwendung von Methoden wie FMEA, um potenzielle Fehlerquellen zu identifizieren und geeignete Maßnahmen festzulegen.

- Kontinuierliche Verbesserung Prozesskennzahlen überwachen, interne Audits durchführen und Verbesserungsmethoden wie Lean oder Six Sigma nutzen, um Herstellbarkeit und Effizienz fortlaufend zu optimieren.

Aktualisierung und Einbindung der Lieferkette

Die Herstellbarkeitsbewertung ist kein einmaliges Dokument, sondern muss bei relevanten Änderungen überprüft und aktualisiert werden. Auch Lieferanten sind in diesen Prozess einzubinden, da Zukaufteile und externe Prozesse einen wesentlichen Einfluss auf die Herstellbarkeit haben.

- Anlässe für eine Aktualisierung Änderungen im Fertigungsverfahren, signifikante Volumenänderungen, neue technische Spezifikationen, veränderte Prüfanforderungen oder neue gesetzliche Vorgaben.

- Herstellbarkeit beim Lieferanten Zukünftige Lieferanten müssen ebenfalls eine Herstellbarkeitsbewertung abgeben. Ohne gesicherte Herstellbarkeit in der Lieferkette steigt das Risiko für spätere Serienprobleme.

- Bestandteil kundenspezifischer Forderungen Viele Automotive Kunden fordern die Herstellbarkeitsbewertung explizit und prüfen deren Umsetzung im Lieferantenaudit.

- Schutz vor nicht kalkulierbaren Risiken Eine robuste Herstellbarkeitsbewertung schützt das Unternehmen vor nicht geplanten Kosten, Lieferproblemen und Qualitätsrisiken in der Serie.

Nutzen der Herstellbarkeitsbewertung für Organisation und Kunde

Eine sauber durchgeführte Herstellbarkeitsbewertung ist mehr als eine formale Anforderung. Sie ist ein wirkungsvolles Instrument zur Abwägung von Chancen und Risiken und ein wichtiger Baustein für stabile Serienprozesse und verlässliche Lieferperformance.

- Planbare Projekte Risiken sind bekannt, Maßnahmen definiert und Termine sowie Kapazitäten realistisch geplant.

- Weniger Überraschungen in der Serie Früh erkannte Probleme treten nicht unvorbereitet im Serienanlauf oder im Betrieb auf.

- Höhere Kundenzufriedenheit Verlässliche Lieferungen, stabile Qualität und klare Kommunikation stärken das Vertrauen der Kunden.

- Verbesserte Wirtschaftlichkeit Gefahren wie Nacharbeit, Reklamationen, Sonderaktionen und ungeplante Investitionen werden reduziert.

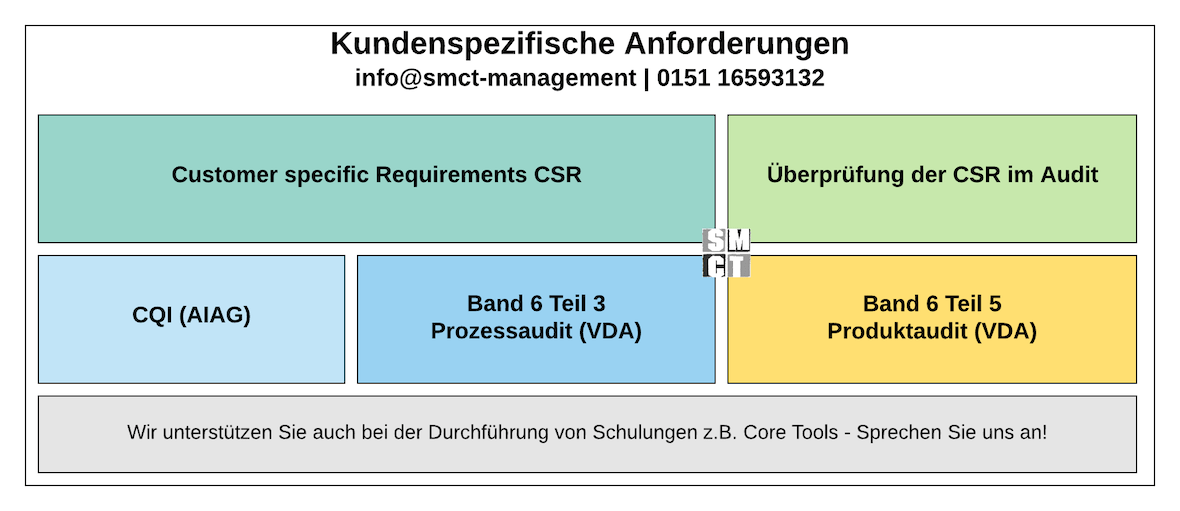

Kundenspezifische Anforderungen in der Herstellbarkeitsbewertung

Die Herstellbarkeitsbewertung gehört zu den zentralen Elementen in der Projektphase und spielt für die Umsetzung kundenspezifischer Anforderungen eine bedeutende Rolle. Viele OEM verankern die Herstellbarkeit ausdrücklich in ihren Vorgaben und prüfen detailliert, ob ein Lieferant in der Lage ist, das angefragte Produkt unter Serienbedingungen stabil, sicher und wirtschaftlich zu produzieren.

- OEM Vorgaben verpflichten zur Herstellbarkeitsprüfung Hersteller wie BMW, Mercedes Benz, Volkswagen, Stellantis oder Ford verlangen eine dokumentierte Herstellbarkeitsbewertung als Bestandteil der Vertragsprüfung. Ohne diese Prüfung gilt eine Angebotsfreigabe oder Projektfreigabe häufig als unvollständig.

- Besondere Merkmale müssen in die Bewertung einfließen Kundenspezifische Vorgaben zu besonderen Merkmalen wie sicherheitsrelevanten und funktionskritischen Merkmalen sind verpflichtend in die Herstellbarkeitsprüfung aufzunehmen. Diese Merkmale bestimmen Prüfkonzept, Prozessabsicherung und Maschinenanforderungen.

- Archivierungs- und Dokumentationspflichten Viele OEM definieren klare Anforderungen für Aufbewahrung von Prüfberichten, Prozessparametern, Messdaten und Freigaben. Diese Vorgaben müssen bereits in der Herstellbarkeitsbewertung berücksichtigt und in die Prozessdokumentation überführt werden.

- Einbindung der Lieferanten Kundenspezifische Anforderungen verlangen, dass auch Unterlieferanten eine eigene Herstellbarkeitsbewertung durchführen. Ohne diese Rückmeldung besteht ein erhebliches Risiko in der späteren Serie.

- Prüfkonzepte und Prozessfähigkeiten OEM erwarten, dass bereits vor Projektstart klar ist, wie kritische Merkmale geprüft werden, ob Prüfmittel vorhanden sind und ob die Prozesse die geforderten Fähigkeitswerte erreichen können.

- Bewertung der Risiken nach FMEA Systematik Kundenspezifische Forderungen setzen voraus, dass Risiken aus Produkt- und Prozess-FMEA direkt in die Herstellbarkeitsbewertung einfließen und verbindlich bewertet werden.

- Freigabe erst nach gesicherter Herstellbarkeit Viele OEM fordern eine formale Bestätigung, dass das Produkt unter Serienbedingungen herstellbar ist. Ohne diese Bestätigung wird kein Start of Production genehmigt.

- Schutz vor nicht kalkulierbaren Serienrisiken Die Herstellbarkeitsbewertung dient als Rückversicherung gegenüber dem Kunden. Sie belegt, dass das Lieferunternehmen Risiken analysiert, Maßnahmen festgelegt und verlässliche Rahmenbedingungen geschaffen hat.

FAQ zur Herstellbarkeitsbewertung und kundenspezifischen Anforderungen

1

Ist eine Herstellbarkeitsbewertung nach IATF 16949 verpflichtend

›

Ja. Die IATF 16949 fordert im Abschnitt 8.2.3.1.3 ausdrücklich eine Herstellbarkeitsbewertung. Sie ist Bestandteil der Vertragsprüfung und muss vor Annahme eines Auftrags beziehungsweise vor Start eines Projekts durchgeführt und dokumentiert werden.

2

Wann muss eine Herstellbarkeitsbewertung aktualisiert werden

›

Eine Aktualisierung ist zum Beispiel bei Änderungen im Fertigungsverfahren, bei deutlichen Volumenänderungen, neuen Spezifikationen, geänderten Prüfanforderungen oder bei Anpassungen der gesetzlichen Vorgaben erforderlich. Grundsatz: Wenn sich Rahmenbedingungen wesentlich ändern, ist eine erneute Bewertung notwendig.

3

Müssen auch Lieferanten eine Herstellbarkeitsbewertung abgeben

›

Ja. In der Automobilindustrie wird erwartet, dass auch Unterlieferanten eine Herstellbarkeitsbewertung durchführen. Dies gilt insbesondere für kritische Zukaufteile und besondere Merkmale. Ohne Bewertung in der Lieferkette steigt das Risiko für Qualitäts und Lieferprobleme in der Serie.

4

Welche Rolle spielen kundenspezifische Anforderungen in der Herstellbarkeitsbewertung

›

Kundenspezifische Anforderungen definieren häufig konkrete Vorgaben zur Herstellbarkeit, zum Beispiel den Umgang mit besonderen Merkmalen, Prüfkonzepten, Archivierungszeiten oder Prozessfähigkeiten. Diese Vorgaben müssen integraler Bestandteil der Herstellbarkeitsbewertung sein und in Prozessbeschreibungen oder Kontrollplänen wiederzufinden sein.

5

Welche Methoden unterstützen die Herstellbarkeitsbewertung am besten

›

Eine Kombination aus FMEA, APQP, Prozessflussdiagramm, Kontrollplan, Prototypenversuchen und Kennzahlenbetrachtung hat sich bewährt. Diese Werkzeuge helfen, Risiken zu erkennen, Prüfungen zu planen und die Effizienz der Fertigung bereits in der Angebotsphase abzuschätzen.

6

Wird die Herstellbarkeitsbewertung im Zertifizierungsaudit geprüft

›

Ja. Auditoren prüfen, ob Herstellbarkeitsbewertungen für relevante Projekte durchgeführt, dokumentiert und bei Änderungen aktualisiert wurden. Fehlt die Bewertung oder ist sie offensichtlich unzureichend, kann dies zu Abweichungen führen, insbesondere bei Automotive Kunden.

Weiterführende Inhalte

-

Herstellbarkeitsbewertung

Grundlagen, Vorgehensweise und Anforderungen der IATF 16949 zur Bewertung der Herstellbarkeit.

-

Änderungen von Anforderungen

Strukturierter Change Prozess zur Bewertung, Freigabe und Umsetzung von Änderungen an Produkten und Prozessen.

-

Überwachung von Änderungen

Anforderungen aus ISO 9001 und IATF 16949 zur Kontrolle, Validierung und Dokumentation von Änderungen.

Weiterführende Inhalte

-

Potenzialanalyse für Lieferanten

Bewertung von Lieferantenprozessen und Risiken vor der Serienfreigabe.

-

Prozessaudit VDA 6.3

Auditierung von Produktentstehungsprozessen und Serienprozessen zur Risikominimierung.

-

Core Tools IATF 16949

APQP, Kontrollplan, FMEA, MSA und SPC zur Absicherung der Herstellbarkeit.

-

OEM kundenspezifische Anforderungen

Anforderungen der Fahrzeughersteller im Überblick mit praktischen Hinweisen zur Umsetzung.

-

Sanktionierte Interpretationen

Aktualisierte Auslegungen der IATF Anforderungen und Auswirkungen auf die Herstellbarkeit.