Prozessaudit VDA 6.3 – wirksam, reproduzierbar und praxistauglich umgesetzt

Das Prozessaudit nach VDA 6.3 ist der etablierte Standard der Automobilindustrie zur systematischen Bewertung von Herstell- und Lieferprozessen. Im Fokus steht nicht die reine Dokumentenprüfung, sondern die Frage, ob Prozesse im Alltag beherrscht, stabil und reproduzierbar ablaufen.

Ziel ist es, Risiken entlang der gesamten Wertschöpfungskette frühzeitig zu erkennen, Abweichungen nachvollziehbar zu priorisieren und gezielte Verbesserungsmaßnahmen abzuleiten – von der Produktentstehung über den Serienprozess bis hin zur Lieferkette und den unterstützenden Prozessen.

Zweck, Zielbild und Anwendung des VDA 6.3

Das Zielbild eines VDA 6.3 Prozessaudits ist der belastbare Nachweis, dass Prozesse in Bezug auf Qualitaet, Kosten, Lieferperformance und Flexibilitaet beherrscht sind. Das Audit liefert damit nicht nur ein Bewertungsergebnis, sondern eine transparente Risiko- und Entscheidungsgrundlage für Management, Kunden und Lieferanten.

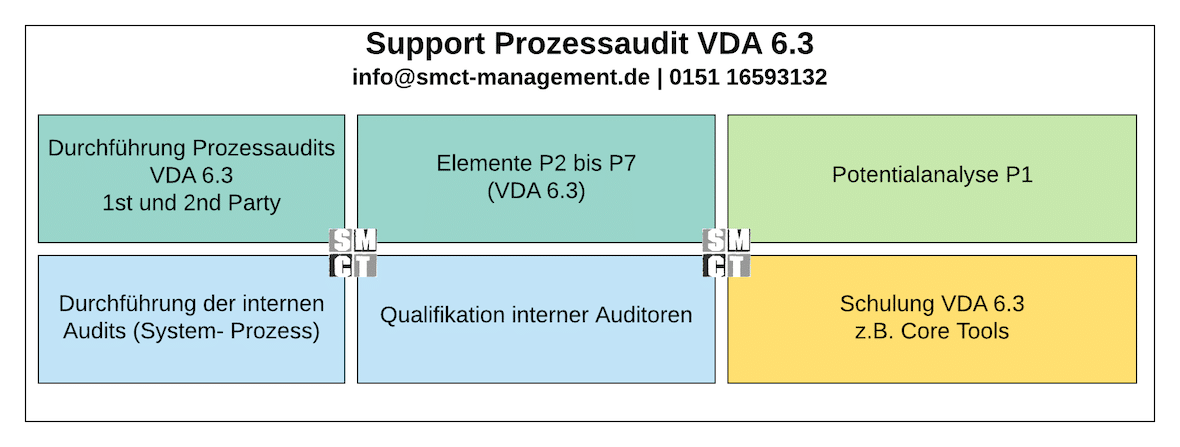

In der Praxis wird VDA 6.3 sowohl als internes Prozessaudit (1st party) als auch als Lieferantenaudit (2nd party) eingesetzt. Darueber hinaus ist es ein zentrales Instrument bei Neuanlaeufen, Technologieaenderungen, Standortwechseln oder bei auffaelligen Kennzahlen. Innerhalb des dreijaehrigen IATF 16949 Zertifizierungszyklus muessen saemtliche relevanten Produktionsprozesse auditiert werden (IATF 16949 Kapitel 9.2.2.3).

Aufbau des Fragenkatalogs und Bewertungslogik

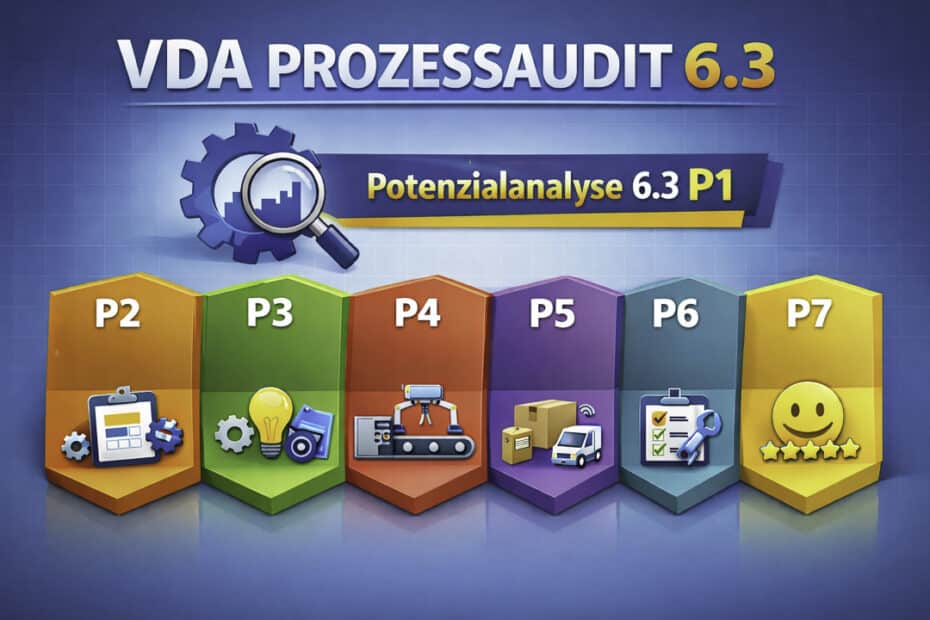

Der VDA 6.3 Fragenkatalog gliedert sich in klar definierte Prozessmodule. Beginnend mit P1 (Potenzialanalyse) fuer neue Lieferanten oder Technologien, erstrecken sich die Module P2 bis P7 vom Kundenanforderungsmanagement ueber Produkt- und Prozessentwicklung, Lieferantenmanagement und Serienproduktion bis hin zu Kundenzufriedenheit und Service. Fuer Dienstleistungen existiert ergaenzend der D-Prozess.

Die Bewertung erfolgt über ein einheitliches Punktesystem mit den Gesamtstufen A (freigegeben), B (freigegeben mit Auflagen) und C (nicht freigegeben). Besonders kritische Inhalte sind als Sternchenfragen gekennzeichnet. Abweichungen in diesen Fragen haben ein hoehes Risiko und erfordern unmittelbare Korrektur- und Verbesserungsmassnahmen.

Ablauf eines VDA 6.3 Prozessaudits

Ein wirksames Prozessaudit beginnt mit einer sauberen Planung. Auditziel, Geltungsbereich, Produktgruppen, Linien und Schichten werden festgelegt. Gleichzeitig werden relevante CSR- und OEM-Forderungen in die Auditvorbereitung integriert.

Die Durchfuehrung erfolgt vor Ort prozessorientiert vom Wareneingang bis zum Versand. Neben Interviews mit Prozessverantwortlichen stehen die Begehung der Fertigung, Stichproben, Beobachtungen sowie die Pruefung von Nachweisen wie Prozess-FMEA, Produktionslenkungsplan, Pruefplaenen, MSA, SPC und Requalifizierungsnachweisen im Fokus.

Nach der Bewertung werden Abweichungen risikobasiert priorisiert. Ursachenanalysen (z. B. 5-Why oder Ishikawa) und konkrete Massnahmen mit Fristen und Verantwortlichkeiten sind verpflichtend. Die Wirksamkeit wird im Follow-up ueberprueft und relevante Erkenntnisse in aehnliche Prozesse uebertragen.

Praktischer Nutzen und Best Practices

Ein VDA 6.3 Audit entfaltet seinen Nutzen, wenn der Fokus nicht auf Formalien, sondern auf Prozessleistung und Daten gelegt wird. Shopfloor-Kennzahlen wie Ausschuss, Nacharbeit, PPM, Prozessfaehigkeit oder Termintreue machen Bewertungen objektiv und fuehren zu umsetzbaren Massnahmen.

Bewaehrt hat sich eine risikobasierte Auditplanung mit Schwerpunkt auf Sternchenfragen, Prozessschnittstellen und bekannten Fehlerursachen. Massnahmen sollten immer an Kennzahlen geknuepft werden – nur messbare Wirksamkeit schliesst Abweichungen nachhaltig und verhindert Eskalationen bei Kunden oder Zertifizierungsstellen.

Die Sternchenfragen im VDA 6.3 – kritisch, verbindlich, risikorelevant

Die sogenannten Sternchenfragen (*) im VDA 6.3 Prozessaudit markieren besonders kritische Anforderungen an Prozessfähigkeit, Produktsicherheit und Qualitätssicherung. Eine negative Bewertung dieser Fragen (Bewertung „0“ oder „2“) kann das Gesamtergebnis eines Audits maßgeblich verschlechtern und führt in der Regel zu einem nicht freigegebenen Prozess (C-Bewertung).

Aus diesem Grund ist eine sorgfältige Vorbereitung, konsistente Dokumentation und belastbare Nachweisführung bei Sternchenfragen ein entscheidender Erfolgsfaktor für jedes interne oder externe Prozessaudit.

Definition und Ziel der Sternchenfragen

Sternchenfragen sind im VDA 6.3 Fragenkatalog explizit mit einem * gekennzeichnet und stellen K.O.-Kriterien für Prozessfähigkeit und Produktsicherheit dar. Sie müssen zwingend erfüllt sein, um eine Prozessfreigabe mit A oder B zu erhalten.

Ziel dieser Fragen ist es, die sicherheits- und qualitätsrelevanten Kernanforderungen der Automobilindustrie abzusichern – von Rückverfolgbarkeit und Prüfmittelfähigkeit über Fehlerreaktion bis hin zu Änderungsmanagement und Produktschutz.

Prozessplanung und Qualitätsmerkmale

Eine typische Sternchenfrage bezieht sich auf die korrekte Definition und Umsetzung qualitätsrelevanter Merkmale (z. B. Sonder- oder Kritische Merkmale, SC/CC). Diese Merkmale müssen eindeutig in der FMEA identifiziert, im Produktionslenkungsplan berücksichtigt und im Prüfplan mit geeigneten Prüfmethoden hinterlegt sein.

Fehlende oder inkonsistente Verknüpfungen zwischen FMEA, PLP und Prüfplan werden in Audits regelmäßig als schwerwiegende Abweichung bewertet.

Prüfungen und Prozesskontrolle

Sternchenfragen prüfen, ob Prozessüberwachung und Qualitätskontrollen exakt gemäß Prüfplan umgesetzt werden. Dazu gehört der Nachweis, dass Prüfintervalle eingehalten, Prüfergebnisse dokumentiert und definierte Reaktionspläne bei Abweichungen angewendet werden.

Besonders relevant sind hierbei SPC-Auswertungen sowie MSA-Nachweise zur Messmittelfähigkeit. Ohne belastbare Daten zur Prozess- und Messsystemfähigkeit ist eine positive Bewertung kaum möglich.

Rückverfolgbarkeit und Produktsicherheit

Sternchenfragen verlangen den Nachweis einer eindeutigen Identifikation und Rückverfolgbarkeit von Produkten, Chargen und eingesetzten Komponenten. Im Beanstandungsfall muss die Ursache bis zur betroffenen Produktionscharge und zum verwendeten Material nachvollzogen werden können.

Die Umsetzung erfolgt häufig über Seriennummern, Barcode- oder QR-Systeme sowie ERP-gestützte Trackinglösungen, die regelmäßig auf Wirksamkeit geprüft werden müssen.

Fehlerreaktion und Sofortmaßnahmen

Bei Prozessstörungen oder Qualitätsabweichungen fordern Sternchenfragen einen dokumentierten und gelebten Reaktionsplan. Dieser muss Sofortmaßnahmen (Containment), strukturierte Ursachenanalysen (z. B. 5Why oder Ishikawa) sowie nachhaltige Korrekturmaßnahmen umfassen.

Ziel ist es, fehlerhafte Produkte umgehend zu isolieren, Kundenrisiken zu vermeiden und Wiederholfehler dauerhaft auszuschließen.

Bewertung, Auswirkungen und Vorbereitung im Unternehmen

Eine einzige negativ bewertete Sternchenfrage kann zur Gesamtbewertung C führen und damit die Prozessfreigabe verhindern. Abweichungen müssen unverzüglich analysiert, Maßnahmen umgesetzt und deren Wirksamkeit in der Regel innerhalb von 90 Tagen nachgewiesen werden.

Bewährt hat sich die Führung einer internen Sternchenfragen-Checkliste, regelmäßige Prüfungen im internen Audit, klare Verantwortlichkeiten sowie gezielte Schulungen von Auditoren und Prozesseignern. So lassen sich Risiken frühzeitig minimieren und Auditbewertungen nachhaltig verbessern.

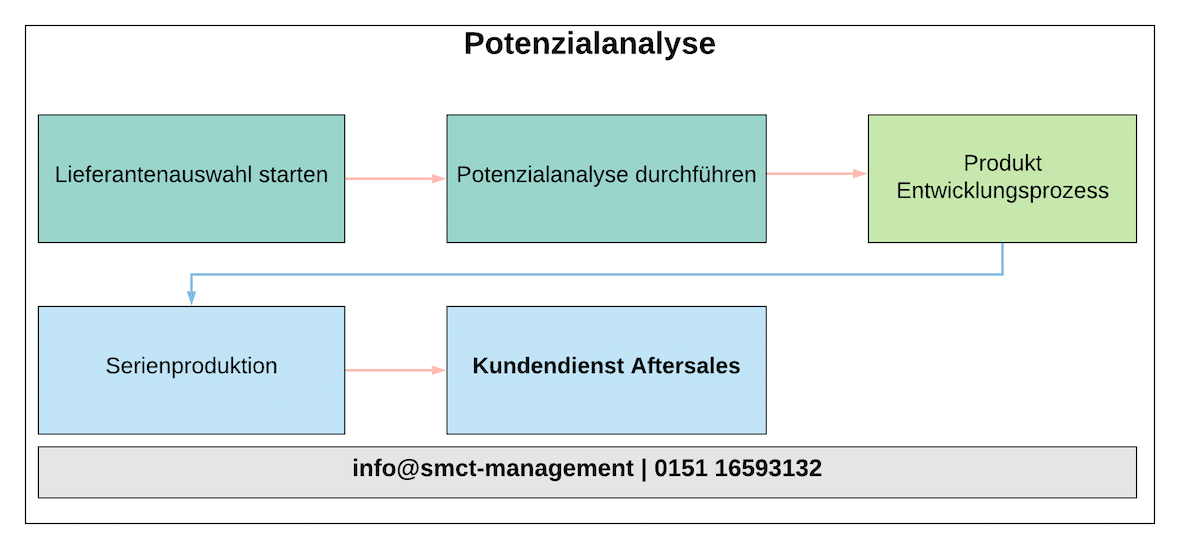

Potenzialanalyse P1 – Bewertung neuer Lieferanten und Technologien

Die Potenzialanalyse P1 ist das erste Modul im VDA 6.3 Prozessaudit und dient der strukturierten Bewertung neuer oder potenzieller Lieferanten, Standorte oder Fertigungstechnologien. Ziel ist die frühzeitige Identifikation von Stärken, Schwächen und Risiken in der Produkt- und Prozessrealisierung, um fundierte Vergabeentscheidungen zu treffen und Projekte von Beginn an sicher zu planen.

Ziel und Nutzen der Potenzialanalyse

Die Potenzialanalyse fungiert als Frühwarnsystem vor der eigentlichen Auftragsvergabe. Sie bewertet, ob ein Lieferant grundsätzlich in der Lage ist, zukünftige Projekte termingerecht, qualitativ stabil und wirtschaftlich umzusetzen.

Dabei werden technologische Fähigkeiten, Managementsysteme, Mitarbeiterqualifikation, Projektmanagement und Produktionsinfrastruktur ganzheitlich betrachtet. Das Ergebnis ist eine belastbare Prognose der Qualitäts- und Lieferfähigkeit sowie eine klare Empfehlung zur Projektfreigabe oder zu erforderlichen Verbesserungsmaßnahmen.

Typische Anwendungsfälle der P1-Analyse

Die Potenzialanalyse P1 wird insbesondere eingesetzt bei neuen Lieferanten oder Werken, die erstmals für einen OEM oder Tier-1 tätig werden, sowie bei neuen Technologien oder Fertigungsverfahren, deren Prozessstabilität noch nicht ausreichend nachgewiesen ist.

Weitere typische Einsatzszenarien sind Unternehmensübernahmen, Standortverlagerungen oder strategische Schlüsselprojekte, bei denen Qualität, Liefersicherheit und Anlaufstabilität von besonderer Bedeutung sind.

Aufbau und Struktur der Potenzialanalyse

Die Potenzialanalyse basiert auf sieben zentralen Themenfeldern mit insgesamt rund zwanzig Fragen. Die Struktur orientiert sich an den späteren Prozesskapiteln P2 bis P7 des VDA 6.3 und bildet damit eine inhaltliche Brücke zum Serienaudit.

Bewertet werden unter anderem bestehende Managementsysteme (z. B. ISO 9001 oder IATF 16949), das Projektmanagement von der Anfrage bis zum SOP, das Risikomanagement, die Anwendung von FMEA und APQP, das Lieferantenmanagement, die Produktions- und Logistikprozesse sowie die bisherige Qualitätsleistung anhand von Kennzahlen wie PPM, Reklamationen und Kundenzufriedenheit.

Bewertung und Einstufung

Die Bewertung erfolgt nach dem standardisierten Punktesystem des VDA 6.3 mit einer Gewichtung der einzelnen Fragen entsprechend ihrer Bedeutung für Produktqualität und Liefersicherheit.

Das Ergebnis führt zu einer klaren Einstufung: A – uneingeschränkt geeignet mit sofortiger Projektfreigabe, B – bedingt geeignet mit Maßnahmenplan und Auflagen oder C – nicht geeignet, wenn Mindestanforderungen nicht erfüllt sind und eine erneute Bewertung erforderlich wird.

Vorbereitung, Durchführung und Ergebnis

Die Potenzialanalyse folgt einem klar strukturierten Ablauf: Beginnend mit der Auditplanung werden Scope, Ansprechpartner und Zeitplan definiert. Anschließend erfolgt die Prüfung vorhandener Unterlagen wie QM-Dokumente, Zertifikate und Prozessbeschreibungen.

Die Vor-Ort-Bewertung umfasst Begehungen, Interviews mit Fachpersonal und Prozessbeobachtungen. Nach der Bewertung werden Ergebnisse dokumentiert, Maßnahmen und Fristen festgelegt und eine eindeutige Empfehlung zur Lieferantenfreigabe ausgesprochen.

Der Nutzen für Unternehmen liegt in der deutlichen Reduzierung von Anlauf- und Lieferantenrisiken, der gezielten Qualifizierung neuer Partner und dem Aufbau stabiler, belastbarer Lieferketten. Für OEMs und Tier-1 ist die P1-Analyse ein zentraler Baustein im APQP-Prozess und ein entscheidender Faktor für nachhaltige Projekterfolge.

Ziele des Prozessaudits nach VDA 6.3

Das Prozessaudit nach VDA 6.3 ist ein zentrales Instrument der Automobilindustrie zur Bewertung der Leistungsfähigkeit und Reife von Produktionsprozessen entlang der gesamten Lieferkette. Ziel ist es, Prozessrisiken frühzeitig zu erkennen, die Produktqualität sicherzustellen und die kontinuierliche Verbesserung in allen Prozessphasen zu fördern.

Das Audit betrachtet dabei die komplette Wertschöpfungskette – vom Projektstart und der Produkt- und Prozessentwicklung über die Serienfertigung bis hin zu Logistik, Versand und kundennahen Prozessen.

Transparente Bewertung der Prozessleistung

Ein wesentliches Ziel des Prozessaudits ist die objektive und nachvollziehbare Bewertung der Prozessleistung. Es wird geprüft, wie gut Produktionsprozesse geplant, gesteuert, überwacht und kontinuierlich verbessert werden.

Dabei stehen Kriterien wie Prozessstabilität, Wiederholbarkeit, Durchlaufzeiten und Qualitätskennzahlen im Fokus. Die transparente Bewertung schafft Vertrauen zwischen Kunde und Lieferant und ermöglicht eine faktenbasierte Diskussion über Stärken, Schwächen und Verbesserungsbedarf.

Sicherstellung der Prozessfähigkeit und Produktqualität

Ein weiteres Kernziel des VDA 6.3 Prozessaudits ist die Überprüfung der Prozessfähigkeit sowie der konsequenten Einhaltung definierter Qualitätsstandards. Dazu gehören unter anderem Fähigkeitskennzahlen wie Cp und Cpk, stabile Prozessparameter sowie wirksame Prüf- und Freigabekonzepte.

Durch die systematische Bewertung der Herstell- und Prüfprozesse wird sichergestellt, dass Produkte normkonform, sicher und reproduzierbar gefertigt werden. Abweichungen lassen sich gezielt identifizieren und durch geeignete Maßnahmen nachhaltig korrigieren.

Früherkennung von Risiken und Schwachstellen

Durch die strukturierte Fragelogik der Kapitel P2 bis P7 werden prozessbezogene Risiken frühzeitig sichtbar. Dazu zählen beispielsweise instabile Prozessparameter, ungeeignete Prüfmittel, unklare Verantwortlichkeiten oder organisatorische Schwachstellen.

Ziel ist es, potenzielle Störungen bereits vor dem Serienanlauf zu vermeiden und geeignete Maßnahmen zur Prozessstabilisierung einzuleiten. Damit erfüllt das Prozessaudit eine zentrale Forderung der IATF 16949 zur präventiven Risikominimierung.

Förderung der kontinuierlichen Verbesserung (KVP)

Prozessaudits liefern eine Vielzahl an Daten und Erkenntnissen, die direkt in den kontinuierlichen Verbesserungsprozess (KVP) einfließen. Durch wiederkehrende Audits über mehrere Zyklen lassen sich Trends erkennen, Wirksamkeiten überprüfen und Verbesserungen systematisch verankern.

Dies führt langfristig zu höherer Produktivität, stabileren Prozessen und einer deutlichen Reduzierung von Fehler- und Reklamationskosten.

Lieferantenbewertung und Lieferantenentwicklung

Das Prozessaudit dient nicht nur der internen Bewertung, sondern auch als wichtiges Instrument zur Beurteilung und Entwicklung von Lieferanten. Schwachstellen in Prozessorganisation, Qualitätssicherung oder Logistik werden transparent aufgezeigt und bilden die Grundlage für gezielte Entwicklungsprogramme.

Ziel ist es, sicherzustellen, dass alle Glieder der Lieferkette auf einem vergleichbaren Qualitäts- und Reifegradniveau arbeiten und langfristig stabile Partnerschaften entstehen.

Nachweis der Prozesskonformität und Auditfähigkeit

Durch das Prozessaudit wird dokumentiert, dass Prozesse konform zu internen Vorgaben, Kundenanforderungen und Normforderungen laufen. Es dient als belastbarer Nachweis gegenüber Kunden, Zertifizierungsstellen und weiteren interessierten Parteien, dass das Unternehmen seine Prozesse systematisch bewertet und deren Wirksamkeit sicherstellt.

Damit erfüllt das Prozessaudit eine zentrale Nachweispflicht im Rahmen der IATF 16949.

Beitrag zu strategischen Unternehmenszielen

Über die reine Qualitätssicherung hinaus ist das Prozessaudit ein wirkungsvolles Instrument des strategischen Managements. Die systematische Bewertung aller Prozessschnittstellen ermöglicht einen gezielten Ressourceneinsatz, die frühzeitige Identifikation von Engpässen sowie die Unterstützung übergeordneter Unternehmensziele wie Kundenzufriedenheit, Effizienz und Nachhaltigkeit.

Richtig eingesetzt, leistet das VDA 6.3 Prozessaudit einen messbaren Beitrag zur langfristigen Wettbewerbsfähigkeit des Unternehmens.

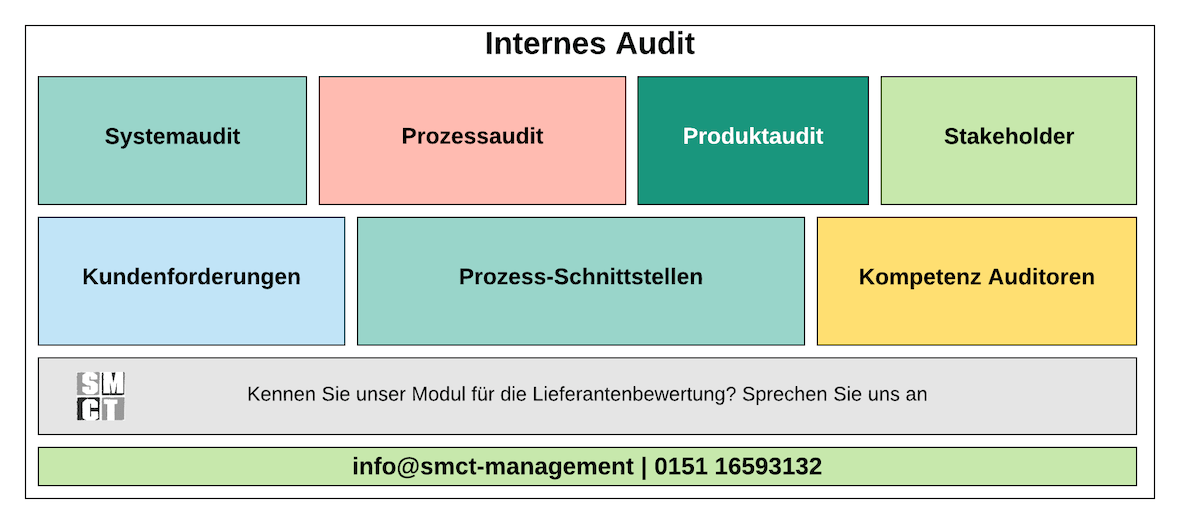

Vergleich: Systemaudit vs. Prozessaudit

Interne Audits sind ein zentrales Instrument der Qualitätssicherung nach ISO 9001 und IATF 16949. Dabei werden zwei Auditarten unterschieden: das Systemaudit, das die Wirksamkeit des gesamten Managementsystems prüft, und das Prozessaudit, das gezielt Produktions- oder Dienstleistungsprozesse bewertet. Die folgende Tabelle zeigt die wichtigsten Unterschiede und Anwendungszwecke im Überblick.

| Kriterium | Systemaudit | Prozessaudit (VDA 6.3) |

|---|---|---|

| Zielsetzung | Überprüfung der Wirksamkeit und Konformität des gesamten Managementsystems mit Normenanforderungen (z. B. ISO 9001, IATF 16949). | Bewertung der Leistungsfähigkeit, Stabilität und Qualität einzelner Produktions- und Dienstleistungsprozesse entlang der Wertschöpfungskette. |

| Auditgegenstand | Gesamtes Managementsystem mit allen relevanten Normkapiteln (z. B. Führung, Ressourcen, Planung, Verbesserung). | Spezifische Prozesse – z. B. Produktion, Entwicklung, Einkauf, Logistik oder Montage – einschließlich Prozessschnittstellen und Verantwortlichkeiten. |

| Auditstandard | ISO 9001, IATF 16949 oder unternehmensinterne Regelwerke. | VDA 6.3 (Automotive-Standard) oder ähnliche prozessbezogene Richtlinien. |

| Schwerpunkt | Normkonformität, Dokumentation, Managementbewertung, Wirksamkeit des Systems. | Effektivität und Effizienz der Prozesse, Qualitätsfähigkeit, Fehlerprävention. |

| Methodik | Top-down-Ansatz: Bewertung der Systemelemente gegen Normanforderungen. | Bottom-up-Ansatz: Analyse realer Abläufe, Anwendung von Prozesskennzahlen und Risikobetrachtungen (z. B. Turtle-Modell, FMEA). |

| Ergebnis | Nachweis der Normkonformität, Auditbericht mit Maßnahmen zur Systemverbesserung. | Bewertung der Prozessreife (A/B/C), identifizierte Risiken und Maßnahmen zur Prozessoptimierung. |

| Auditorenqualifikation | Zertifizierter interner Auditor nach ISO 9001 oder IATF 16949. | Zertifizierter Prozessauditor nach VDA 6.3 mit technischer Prozesskenntnis. |

| Einsatzgebiet | Interne Auditprogramme, externe Audits durch Zertifizierungsstellen. | Lieferantenaudits, Produktentstehung, Requalifikation und Prozessoptimierung. |

| Mehrwert für das Unternehmen | Sicherung der Zertifizierungsfähigkeit, Überprüfung der Managementeffizienz. | Erhöhung der Prozessstabilität, Senkung von Ausschuss und Reklamationen, Förderung der kontinuierlichen Verbesserung. |

👉 Fazit: Während das Systemaudit die Gesamtstruktur und Normkonformität prüft, bewertet das Prozessaudit die operative Leistungsfähigkeit einzelner Prozesse. Beide Auditarten ergänzen sich und bilden gemeinsam das Rückgrat eines funktionierenden Qualitätsmanagementsystems.

Kompetenz von Auditoren im Qualitätsmanagement

Die Kompetenz von Auditoren ist ein entscheidender Erfolgsfaktor für die Wirksamkeit interner und externer Audits. Ein qualifizierter Auditor erkennt nicht nur Abweichungen, sondern identifiziert auch Verbesserungspotenziale und Risiken in Prozessen.

Sowohl die ISO 19011 als Leitfaden für Auditierung als auch die IATF 16949 fordern ausdrücklich, dass Auditoren über fundierte Fachkenntnisse, methodische Fähigkeiten und soziale Kompetenz verfügen.

Fachliche Kompetenz

Auditoren müssen die für ihr Einsatzgebiet relevanten Normen, Prozesse und Produkte sicher beherrschen. Dazu gehören insbesondere tiefgehende Kenntnisse der ISO 9001, der IATF 16949 sowie ergänzender Regelwerke wie VDA 6.3 oder ISO 14001.

Ebenso wichtig ist das Verständnis technischer Abläufe, Prüfverfahren, Produktionsmethoden und Prozessschnittstellen, um Prozesse nicht nur formal, sondern inhaltlich korrekt bewerten zu können.

Methodische Kompetenz

Zur Kernkompetenz eines Auditors gehört die Fähigkeit, Audits systematisch, objektiv und risikoorientiert durchzuführen. Auditoren sollten gängige Auditmethoden wie das Turtle-Modell, Prozessaudits, Ursachenanalysen (5-Why, Ishikawa) sowie risikobasierte Bewertungstechniken sicher anwenden.

Eine strukturierte Vorgehensweise stellt sicher, dass Auditergebnisse konsistent, nachvollziehbar und zwischen verschiedenen Audits vergleichbar bleiben.

Soziale und kommunikative Kompetenz

Ein Auditor muss in der Lage sein, respektvoll, klar und zielorientiert zu kommunizieren. Dazu gehört, Fragen präzise zu formulieren, aktiv zuzuhören und auch in kritischen Situationen sachlich und souverän zu bleiben.

Diplomatisches Auftreten, Empathie und Neutralität schaffen Vertrauen bei Mitarbeitenden ebenso wie bei Führungskräften und sind Voraussetzung für offene, ehrliche Auditgespräche.

Analytische und bewertende Kompetenz

Auditoren müssen komplexe Zusammenhänge erkennen, Risiken bewerten und Prioritäten richtig setzen können. Sie analysieren Kennzahlen, Auditnachweise, Prozessdaten und Leistungsindikatoren und leiten daraus fundierte Bewertungen sowie wirksame Verbesserungsmaßnahmen ab.

Eine ausgeprägte analytische Denkweise ist entscheidend, um Ursachen zu identifizieren und nicht nur Symptome zu beschreiben.

Unabhängigkeit und Integrität

Objektivität ist das Fundament jedes Audits. Auditoren müssen unabhängig von den geprüften Prozessen handeln und dürfen keine Interessenkonflikte haben.

Bewertungen dürfen ausschließlich auf Fakten, Nachweisen und Beobachtungen basieren. Persönliche Integrität, Verantwortungsbewusstsein und Verlässlichkeit sind daher unverzichtbare Voraussetzungen für glaubwürdige Auditergebnisse.

Weiterbildung und kontinuierliche Entwicklung

Da sich Normen, Technologien und Prozesse stetig weiterentwickeln, müssen Auditoren regelmäßig an Schulungen, Erfahrungsaustauschen und Requalifizierungen teilnehmen.

Die ISO 19011 fordert ausdrücklich, dass Organisationen die Kompetenz ihrer Auditoren planen, überwachen und regelmäßig bewerten, um eine gleichbleibend hohe Auditqualität sicherzustellen.

Nachweis der Auditorenkompetenz und Fazit

Unternehmen müssen die Kompetenz ihrer Auditoren durch dokumentierte Informationen nachweisen, beispielsweise über Ausbildungszertifikate, Auditberichte, Schulungs- und Erfahrungsnachweise. Eine Audit- oder Kompetenzmatrix hilft dabei, Zuständigkeiten und Qualifikationen transparent darzustellen.

Fazit: Ein kompetenter Auditor vereint technisches Fachwissen, methodisches Vorgehen und soziale Intelligenz. Nur so wird ein Audit zu einem wirksamen Instrument der kontinuierlichen Verbesserung und der strategischen Unternehmensentwicklung.

Auditoren in der Lieferkette

Auditoren in der Lieferkette spielen eine zentrale Rolle bei der Sicherstellung von Qualität, Stabilität und Compliance entlang der gesamten Supply Chain. Sie agieren als Schnittstelle zwischen Unternehmen, Lieferanten und Kunden und stellen sicher, dass einheitliche Qualitätsstandards eingehalten werden.

Insbesondere in der Automobilindustrie und anderen regulierten Branchen sind Lieferantenaudits nach VDA 6.3, IATF 16949 und ISO 9001 ein verpflichtender Bestandteil der Lieferantenbewertung und der Risikosteuerung.

Aufgaben von Auditoren in der Lieferkette

Auditoren überprüfen, ob Lieferanten vertragliche, normative und kundenspezifische Anforderungen (CSR) einhalten. Dabei bewerten sie nicht nur Produktionsprozesse, sondern auch Managementsysteme, Logistikabläufe, Risikomanagement und zunehmend Nachhaltigkeitsaspekte.

Ziel ist es, Risiken frühzeitig zu erkennen, Prozessschwächen systematisch aufzudecken und konkrete Verbesserungsmaßnahmen einzuleiten. Auf diese Weise tragen Auditoren maßgeblich zur Stabilität, Liefersicherheit und Leistungsfähigkeit der gesamten Lieferkette bei.

Anforderungen an Lieferantenauditoren

Lieferantenauditoren müssen über fundiertes Fachwissen, prozessbezogene Erfahrung und ausgeprägte methodische Kompetenz verfügen. Sie sollten die Produktions- und Logistikprozesse ihrer Lieferanten verstehen, um Risiken realistisch einschätzen und bewerten zu können.

Erwartet werden insbesondere Kenntnisse in den Core Tools (FMEA, SPC, MSA, 8D, PPF/PPAP), im Umgang mit kundenspezifischen Anforderungen (CSR) sowie eine sichere Anwendung der Auditmethodik gemäß ISO 19011.

Lieferantenaudits nach VDA 6.3 und IATF 16949

Im Rahmen der IATF 16949 sind Unternehmen verpflichtet, ihre Lieferanten regelmäßig zu auditieren. Ziel ist es, Prozessfähigkeit, Qualitätsleistung und Konformität dauerhaft sicherzustellen.

Das Prozessaudit nach VDA 6.3 ist hierbei der anerkannte Standard zur Bewertung von Herstell-, Prüf- und Logistikprozessen. Es ermöglicht eine strukturierte Risikobewertung entlang der gesamten Lieferkette und dient als Grundlage für Lieferantenfreigaben, Eskalationen oder gezielte Entwicklungsmaßnahmen.

Nachhaltigkeit und Compliance in der Lieferkette

Moderne Lieferantenaudits gehen weit über klassische Qualitätsaspekte hinaus. Auditoren bewerten zunehmend auch Kriterien wie Umweltmanagement, Arbeitssicherheit, Einhaltung gesetzlicher Vorgaben sowie Anforderungen aus dem Lieferkettensorgfaltspflichtengesetz.

Dadurch leisten Auditoren einen wichtigen Beitrag zur Sicherstellung von Nachhaltigkeit, rechtlicher Konformität und gesellschaftlicher Verantwortung innerhalb der Lieferkette.

Auditergebnisse und Lieferantenentwicklung

Die Ergebnisse von Lieferantenaudits fließen direkt in Lieferantenbewertungen, Risikoanalysen und Managemententscheidungen ein. Sie bilden die Basis für Zulassungen, Eskalationen oder strukturierte Lieferantenentwicklungsprogramme.

Auditoren begleiten Lieferanten häufig auch bei der Umsetzung von Verbesserungsmaßnahmen und fördern so langfristige Partnerschaften, die auf Qualität, Transparenz und gegenseitigem Vertrauen basieren.

Kompetenzen für erfolgreiche Lieferantenaudits – Fazit

Erfolgreiche Auditoren in der Lieferkette vereinen Normkenntnisse (ISO 9001, IATF 16949, VDA 6.3), sichere Auditmethodik, technisches Verständnis für Produktions- und Logistikprozesse, ausgeprägte Kommunikationsfähigkeit sowie die Fähigkeit zur Analyse von Kennzahlen und Qualitätsmetriken.

Fazit: Auditoren in der Lieferkette sind weit mehr als Kontrolleure. Sie sind strategische Partner, die maßgeblich zur Sicherung von Qualität, Nachhaltigkeit und Compliance beitragen und die Weiterentwicklung von Lieferanten und Prozessen aktiv unterstützen.

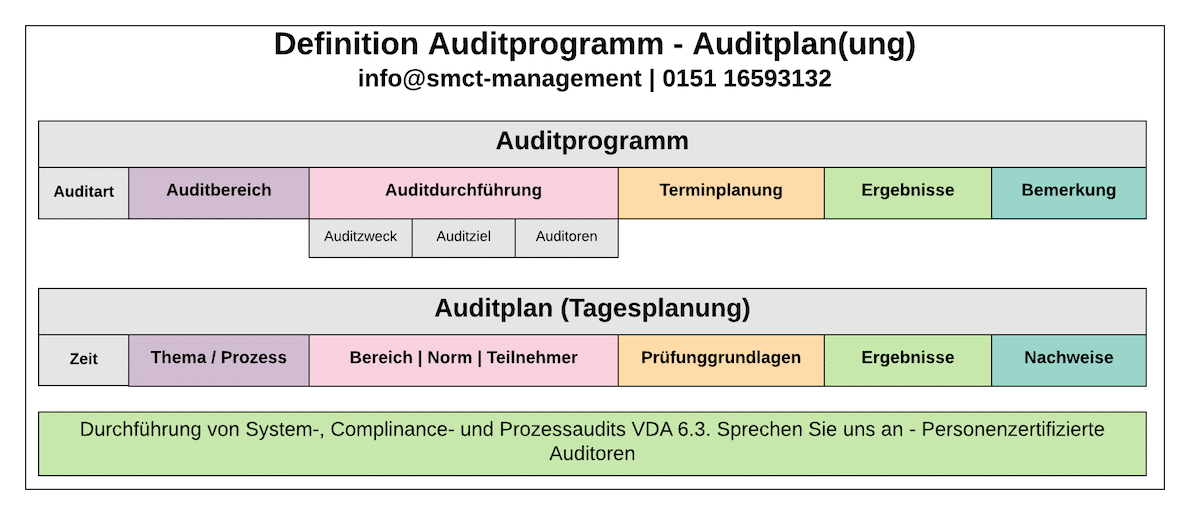

Auditprogramm – Planung, Durchführung und Bewertung

Das Auditprogramm bildet den organisatorischen und methodischen Rahmen für alle internen und externen Audits eines Unternehmens. Es dient dazu, System-, Prozess- und Produktaudits strukturiert zu planen, zu koordinieren, durchzuführen und auszuwerten.

Sowohl die ISO 19011 als Leitfaden für Auditierung als auch die IATF 16949 fordern ein dokumentiertes Auditprogramm, das alle auditrelevanten Aktivitäten umfasst und regelmäßig überprüft sowie weiterentwickelt wird.

Auditplanung und strategische Ausrichtung

Die Auditplanung ist das Herzstück des Auditprogramms. Sie legt fest, welche Audits in welchem Zeitraum, in welchen Bereichen und mit welchen Zielsetzungen durchgeführt werden.

Dabei sind insbesondere Prozessrisiken, Leistungskennzahlen, Kundenvorgaben, Ergebnisse früherer Audits sowie Änderungen in Organisation, Produkten oder Technologien zu berücksichtigen. Die Planung sollte risikobasiert erfolgen und sicherstellen, dass alle produktions- und dienstleistungsrelevanten Prozesse innerhalb eines 3-Jahres-Zyklus auditiert werden.

Verantwortlichkeiten und Rollen im Auditprogramm

Ein wirksames Auditprogramm definiert klare Rollen und Zuständigkeiten. Typischerweise gibt es einen Auditprogrammverantwortlichen, der die strategische Steuerung übernimmt, Auditleiter für die operative Vorbereitung sowie Auditoren, die die einzelnen Audits durchführen.

Diese Rollen müssen unabhängig, fachlich qualifiziert und regelmäßig geschult sein. Zudem ist sicherzustellen, dass Auditoren keine Audits in ihrem eigenen Verantwortungsbereich durchführen, um Objektivität und Glaubwürdigkeit zu gewährleisten.

Inhalte und Dokumentation des Auditprogramms

Das Auditprogramm sollte alle relevanten Informationen übersichtlich und nachvollziehbar enthalten. Dazu gehören unter anderem der jährliche Auditplan mit internen und externen Audits, die definierten Auditarten (System-, Prozess-, Produkt- und Lieferantenaudits), die jeweiligen Auditkriterien (Normen, CSR, interne Vorgaben), die Benennung von Auditoren und Auditteams sowie die Ressourcenplanung hinsichtlich Zeit, Budget und Qualifikation.

Diese Informationen müssen als dokumentierte Information verfügbar sein, beispielsweise in einem Auditmanagementsystem oder einer CAQ-Software, inklusive der systematischen Verfolgung von Ergebnissen und Maßnahmen.

Durchführung und Nachverfolgung

Nach der Planung folgt die operative Umsetzung des Auditprogramms. Jedes Audit wird nach einem festgelegten Ablauf durchgeführt: Vorbereitung, Auditgespräch, Dokumentenprüfung, Prozessbeobachtung, Bewertung und Abschlussbesprechung.

Die Ergebnisse werden im Auditbericht dokumentiert. Abweichungen und Verbesserungspotenziale müssen mit Maßnahmen, Verantwortlichkeiten und Fristen hinterlegt werden. Die Wirksamkeitsbewertung der Maßnahmen ist ein zentraler Bestandteil des Auditzyklus und entscheidet über den nachhaltigen Erfolg.

Bewertung und kontinuierliche Verbesserung des Auditprogramms

Die regelmäßige Bewertung des Auditprogramms ist Voraussetzung für dessen Wirksamkeit. Dazu gehören Auswertungen von Auditkennzahlen wie Auditabdeckung, Abweichungsarten, Wiederholfehler und Maßnahmenumsetzungsquoten.

Das Auditprogramm sollte im Rahmen der Managementbewertung analysiert und bei Bedarf angepasst werden. Ziel ist ein lernendes Auditprogramm, das flexibel auf Änderungen in Prozessen, Risiken, Normen und Kundenanforderungen reagiert.

Auditprogramm im Kontext der IATF 16949 – Fazit

Die IATF 16949 fordert, dass alle produktionsrelevanten Prozesse innerhalb eines 3-Jahres-Zyklus auditiert werden und dass die Auditplanung risikobasiert erfolgt. Bereiche mit erhöhtem Risiko oder schwacher Auditperformance müssen priorisiert werden.

Ein gut strukturiertes Auditprogramm sorgt für Transparenz, Planungssicherheit und eine nachhaltige Verbesserung der Prozessleistung. Es ist das Rückgrat jedes wirksamen Qualitätsmanagementsystems und stärkt die Unternehmensresilienz durch regelmäßige, objektive Selbstbewertung.

HOW TO: Prozessaudit nach VDA 6.3 – Schritt für Schritt

Das Prozessaudit nach VDA 6.3 ist eines der wichtigsten Werkzeuge zur Bewertung und Verbesserung von Produktions- und Dienstleistungsprozessen in der Automobilindustrie. Es dient der systematischen Ermittlung von Prozessrisiken, der Überprüfung der Serienreife sowie der Beurteilung der Leistungsfähigkeit von Lieferanten.

Die folgende Schritt-für-Schritt-Anleitung zeigt, wie ein VDA 6.3 Prozessaudit strukturiert, normkonform und praxisorientiert vorbereitet, durchgeführt und nachverfolgt wird.

1️⃣ Auditvorbereitung und Zieldefinition

Eine gründliche Vorbereitung ist entscheidend für den Erfolg des Prozessaudits. Zunächst werden Zweck, Geltungsbereich und Auditziele eindeutig definiert. Dazu gehört die Festlegung, welche Prozesse, Linien, Produkte oder Standorte auditiert werden sollen.

Relevante Unterlagen wie Prozessablaufpläne, Prozess-FMEA, Produktionslenkungspläne, Organigramme und Kennzahlen sollten vorab geprüft werden. Auf dieser Basis wird ein Auditplan erstellt, der Zeitrahmen, Verantwortlichkeiten, Prozessschritte und beteiligte Personen klar festlegt.

Zusätzlich werden das Auditteam, der Auditleiter sowie ggf. Prozessexperten aus den Fachabteilungen benannt.

2️⃣ Durchführung des Eröffnungsgesprächs

Das Eröffnungsgespräch schafft Transparenz und stellt sicher, dass alle Beteiligten ein gemeinsames Verständnis vom Audit haben. Der Auditor stellt das Auditteam vor und erläutert Ziele, Ablauf sowie die Bewertungsmethodik des VDA 6.3.

Gleichzeitig werden der Auditumfang, Schnittstellen und kritische Prozessbereiche abgestimmt. Termine für Zwischenabstimmungen und das Abschlussgespräch werden festgelegt, sodass der Auditablauf für alle Beteiligten klar und planbar ist.

3️⃣ Auditdurchführung mit dem VDA 6.3 Fragenkatalog

Die Auditdurchführung erfolgt prozessorientiert entlang der realen Abläufe im Unternehmen. Der Fragenkatalog des VDA 6.3 (Module P1 bis P7) dient dabei als strukturierte Leitlinie.

Abhängig vom Auditumfang werden neue Lieferanten oder Technologien (P1), das Projektmanagement (P2), Entwicklungs- und Serienprozesse (P3–P6) sowie kundenbezogene Prozesse wie Lieferleistung und Reklamationsmanagement (P7) systematisch überprüft.

Mithilfe des Turtle-Modells werden Inputs, Outputs, Methoden, Ressourcen, Verantwortlichkeiten und Kennzahlen bewertet. Stärken, Schwächen und Risiken werden dabei konsequent dokumentiert.

4️⃣ Bewertung und Scoring

Die Bewertung erfolgt nach der Punkteskala des VDA 6.3 von 10 Punkten (Anforderung vollständig erfüllt) bis 0 Punkte (nicht erfüllt). Fragen mit besonderer Bedeutung sind als Sternchenfragen (*) gekennzeichnet und haben einen erhöhten Einfluss auf das Gesamtergebnis.

Aus den Einzelbewertungen wird das Gesamtergebnis berechnet: A (≥ 90 Prozent), B (80–89 Prozent) oder C (< 80 Prozent). Die Bewertung zeigt auf einen Blick, ob der Prozess freigegeben, freigegeben mit Auflagen oder nicht freigegeben ist.

5️⃣ Abschlussgespräch und Auditbericht

Im Abschlussgespräch werden die Ergebnisse gemeinsam mit den Prozessverantwortlichen transparent besprochen. Abweichungen, Stärken und Verbesserungspotenziale werden nachvollziehbar erläutert.

Der Auditbericht fasst die Bewertung, alle Abweichungen sowie empfohlene Maßnahmen zusammen und sollte zeitnah – in der Regel innerhalb von zehn Tagen – an die relevanten Stellen übermittelt werden.

6️⃣ Maßnahmenmanagement und Wirksamkeitsprüfung

Alle festgestellten Abweichungen werden in einem Maßnahmenplan erfasst. Verantwortlichkeiten, Fristen und Umsetzungsstatus müssen eindeutig definiert sein.

Zur Ursachenanalyse kommen häufig 8D-Reports oder CAPA-Systeme zum Einsatz. Die Wirksamkeit der umgesetzten Maßnahmen wird in einem Nachaudit oder einer Wirksamkeitsprüfung bewertet und dokumentiert gemäß IATF 16949 Kapitel 10.2.1.

7️⃣ Kontinuierliche Verbesserung und Auditprogramm

Die Ergebnisse der Prozessaudits fließen in das Auditprogramm und in die Managementbewertung ein. Kennzahlen wie Fehlerquote, Maßnahmenstatus oder Wiederholabweichungen liefern wertvolle Hinweise für die Weiterentwicklung der Prozesse.

Ein regelmäßig aktualisiertes Auditprogramm stellt sicher, dass Prozessaudits nach VDA 6.3 nicht als Einmalaktion, sondern als wirksames Instrument der kontinuierlichen Verbesserung genutzt werden.

FAQ – Häufige Fragen zum Prozessaudit nach VDA 6.3

1 Was ist das Ziel eines Prozessaudits nach VDA 6.3?

Ziel eines Prozessaudits nach VDA 6.3 ist die objektive Bewertung der Prozessqualität und Prozessfähigkeit entlang der Lieferkette. Schwachstellen, Risiken und Verbesserungspotenziale werden systematisch identifiziert. Der standardisierte Fragenkatalog stellt sicher, dass Prozesse nicht nur dokumentiert, sondern wirksam und reproduzierbar umgesetzt werden.

2 Welche Prozessschritte umfasst das VDA 6.3 Prozessaudit?

Das Prozessaudit ist in sieben Prozessmodule gegliedert: P1 Potenzialanalyse für neue Lieferanten oder Technologien, P2 Projektmanagement, P3 Produkt und Prozessentwicklung, P4 Serienproduktion und Prozessüberwachung, P5 Lieferantenmanagement und Logistik, P6 Kundenservice und Reklamationsmanagement, P7 Kundenzufriedenheit und Nachhaltigkeit. Jeder Bereich wird anhand definierter Kriterien bewertet.

3 Was sind Sternchenfragen im VDA 6.3?

Sternchenfragen kennzeichnen besonders kritische Prozessschritte mit erhöhtem Risiko für Produktqualität und Prozessstabilität. Werden diese Fragen mit weniger als 4 Punkten bewertet, kann der gesamte Prozess oder das Audit als nicht bestanden gelten. Ziel ist die Absicherung fehlerfreier und beherrschter Schlüsselprozesse.

4 Wer darf ein Prozessaudit nach VDA 6.3 durchführen?

Ein Prozessaudit darf nur von qualifizierten Prozessauditoren mit gültiger VDA 6.3 Qualifikation durchgeführt werden. Zusätzlich sind Kenntnisse der Core Tools wie FMEA, SPC, MSA, PPF und 8D sowie Erfahrung im Produktions und Qualitätsmanagement erforderlich. Bei Lieferantenaudits können kundenspezifische Zusatzqualifikationen notwendig sein.

5 Wie erfolgt die Bewertung im VDA 6.3 Audit?

Die Bewertung erfolgt über ein Punktesystem von 0 bis 10 Punkten pro Frage. Daraus ergibt sich eine Gesamtbewertung: A ab 90 Prozent, B von 80 bis 89 Prozent, C unter 80 Prozent. Prozesse mit Bewertung C erfordern zwingend Korrekturmaßnahmen und in der Regel ein Nachaudit.

6 Was passiert nach dem Prozessaudit?

Nach dem Audit werden alle Abweichungen und Empfehlungen in einem Maßnahmenplan dokumentiert. Der Auditbericht enthält Bewertungen, Ursachenanalysen und Fristen für Korrekturmaßnahmen. Nach Ablauf der Fristen wird die Wirksamkeit geprüft, beispielsweise im Rahmen eines Nachaudits. Die Ergebnisse fließen in das Auditprogramm und die Managementbewertung ein.

Weiterführende Informationen und thematische Vertiefung

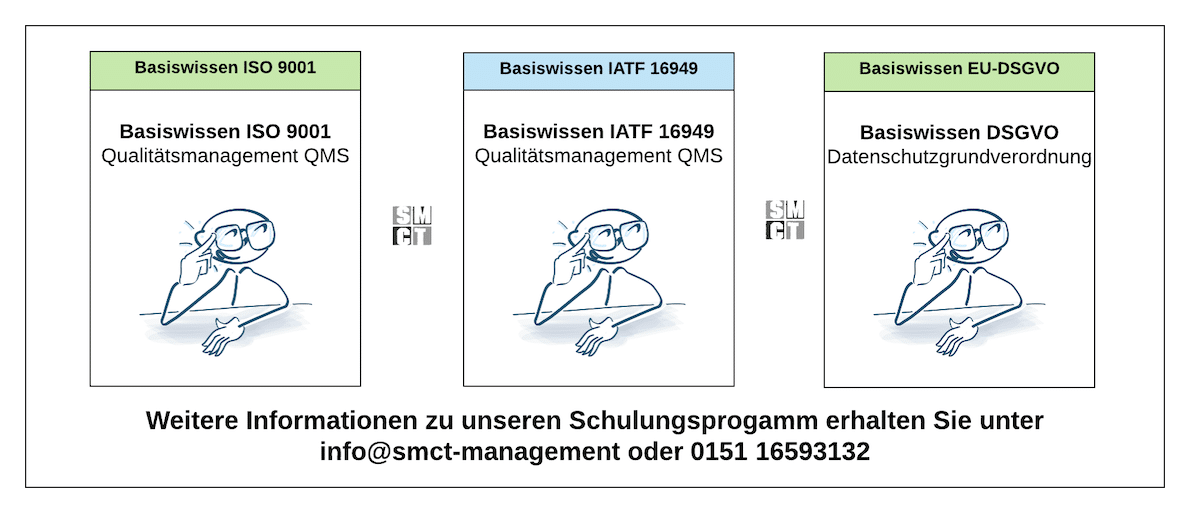

Die folgenden internen und externen Inhalte ergänzen die Themen Auditierung, IATF 16949 und kundenspezifische Anforderungen (CSR). Sie unterstützen bei der strukturierten Planung von Audits, der normkonformen Umsetzung von Anforderungen sowie bei der Vorbereitung auf Kunden- und Zertifizierungsaudits.

Auditarten und Auditmethodik

Leitfaden ISO 19011 – Auditarten und Vorgehen:

Überblick zu internen und externen Audits, Rollen, Kompetenzen und risikobasierter Auditplanung gemäß ISO 19011.

Auditarten im Qualitätsmanagement:

System-, Prozess-, Produkt- und Lieferantenaudits verständlich erklärt und praxisnah eingeordnet.

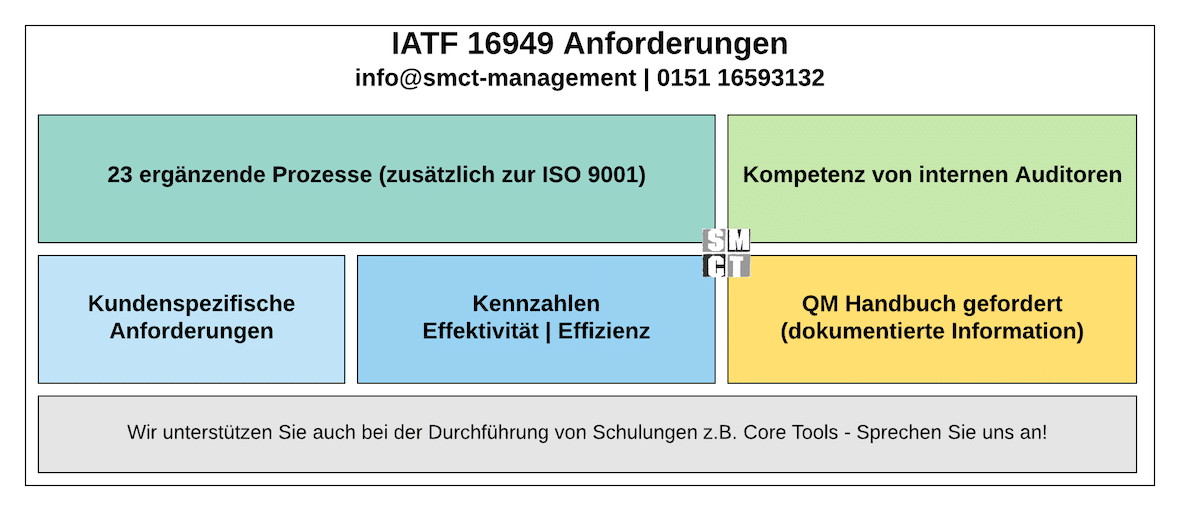

IATF 16949 – Grundlagen und Umsetzung

IATF 16949 – Überblick und Anforderungen:

Zielsetzung, Geltungsbereich und zentrale Forderungen der Automotive-Norm kompakt erklärt.

IATF 16949 Beratung:

Praxisnahe Unterstützung bei Einführung, Weiterentwicklung und Auditvorbereitung.

Qualitätsmanagement-Handbuch IATF 16949:

Aufbau, Struktur und Integration von Prozessen, Audits und CSR in ein wirksames QM-System.

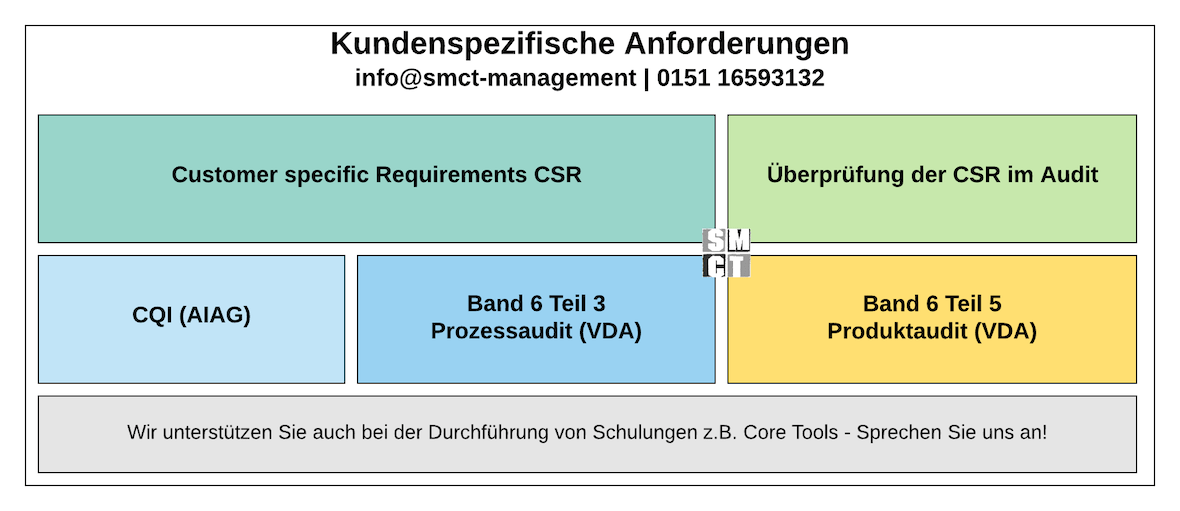

Kundenspezifische Anforderungen (CSR)

Offizielle OEM Customer Specific Requirements:

Zentrale Plattform der IATF mit aktuellen CSR aller Automobilhersteller.

CSR im Sinne der IATF 16949:

Einordnung, Bedeutung und Audit-Relevanz kundenspezifischer Anforderungen.

OEM kundenspezifische Forderungen:

Praxisnahe Übersicht typischer OEM-Anforderungen und deren Umsetzung in Audits und Prozessen.