Zeitlich begrenzte Änderungen in der Prozesslenkung IATF 16949 Kap. 8.5.6.1.1

Anforderungen und praktische Umsetzung zeitlich begrenzter Änderungen

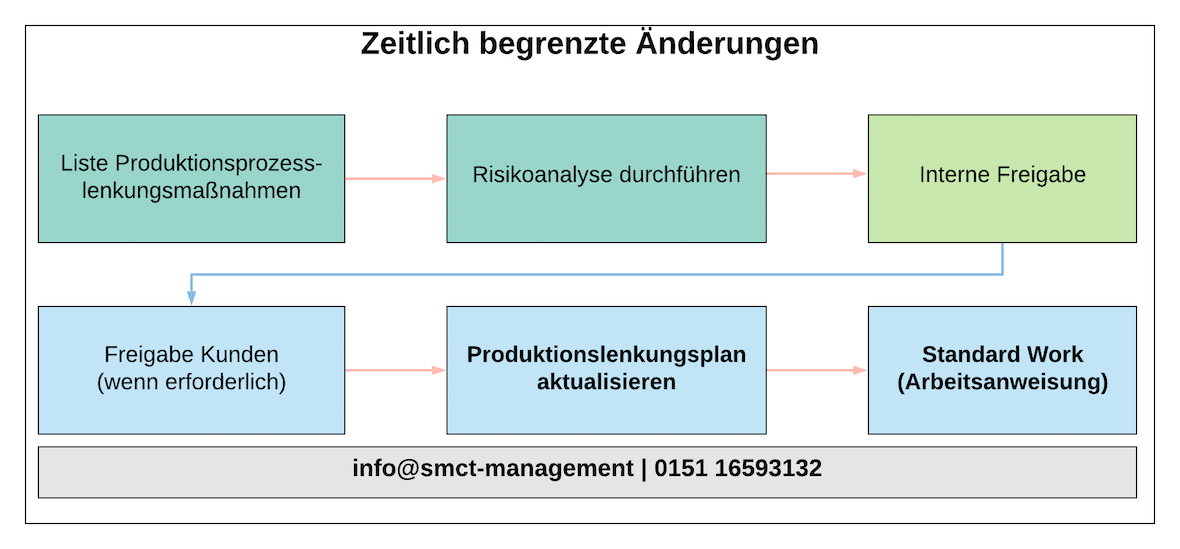

Zeitlich begrenzte Änderungen in der Prozesslenkung sind eine spezifische Forderung der IATF 16949 im Kapitel 8.5.6.1.1. In der Praxis werden sie in vielen Unternehmen jedoch falsch interpretiert oder gar nicht umgesetzt. Gemeint sind nicht beliebige Änderungen, sondern klar definierte, kontrollierte Alternativmethoden für kritische Prozessschritte, die nur für einen begrenzten Zeitraum eingesetzt werden dürfen. Ziel ist, Produktion und Qualität auch dann abzusichern, wenn die reguläre Prozesslenkung vorübergehend nicht zur Verfügung steht.

- Bezug zum Produktionslenkungsplan Zeitlich begrenzte Änderungen beziehen sich in erster Linie auf den Produktionslenkungsplan. Es muss analysiert werden, welche Prozessschritte im Plan risikobehaftet sind und für welche Schritte eine alternative Prozesslenkung erforderlich ist. Diese Alternativen sind nicht optional, sondern für kritische Prozesse verpflichtend.

- Risikoanalyse als Grundlage Voraussetzung ist eine fundierte Risikoanalyse, die Grad und Schwere des Risikos für jeden relevanten Prozessschritt bewertet. Nur wenn das Risiko als gering eingestuft wird, kann auf eine alternative Methode verzichtet werden. Hohe oder mittlere Risiken erfordern eine geeignete Backup Lösung, zum Beispiel für Produktionsprozesse, Prüf und Messmittel oder automatisierte Prüfungen.

- Definition und Dokumentation der Backup Lösung Für kritische Prozessschritte ist festzulegen, wie die Produktion fortgeführt wird, falls die reguläre Prozesslenkung ausfällt. Diese Backup Lösung muss in einer Prozessbeschreibung dokumentiert, eindeutig beschrieben, vorab getestet und formal freigegeben werden. Die betroffenen Mitarbeitenden sind gezielt zu unterweisen.

- Regelmäßige Überprüfung der Alternativmethode Die alternative Prozesslenkung ist mindestens einmal täglich zu überprüfen. Ziel ist zu bestätigen, dass sie im Ernstfall tatsächlich wirksam eingesetzt werden kann. Das umfasst unter anderem Funktionsprüfungen, Stichproben oder Testläufe.

- Sicherstellung der Rückverfolgbarkeit Bei Einsatz der zeitlich begrenzten Änderung muss lückenlos nachvollziehbar sein, welche Teile unter welcher Methode produziert oder geprüft wurden. Rückverfolgbarkeit ist hier ein zentrales Element, um bei Problemen gezielt reagieren zu können.

- Beispiel für eine Backup Lösung In einem Prozessschritt wird eine vollautomatische Prüfung mit Sensoren oder Kamera verwendet, um eine hundertprozentige Prüfung sicherzustellen. Aufgrund der Risikoanalyse wurde das Risiko eines Ausfalls dieser Prüfeinrichtung als hoch eingestuft. Als zeitlich begrenzte Änderung wird eine manuelle oder teilautomatisierte Ersatzprüfung festgelegt, dokumentiert, in der Praxis simuliert und bewertet. Mitarbeitende werden auf diese Vorgehensweise geschult, um bei Ausfall der Automatik lückenlos auf die Backup Lösung umstellen zu können.

- Typische Schwachstellen in der Praxis Oft wird die Forderung aus Kap. 8.5.6.1.1 ignoriert oder nur allgemein in Textform erwähnt, ohne konkrete Prozessschritte, Methoden und Nachweise. Weder der Produktionslenkungsplan noch Prozessbeschreibungen enthalten klare Informationen zu Backup Methoden und deren Überprüfung. In Audits führt dies regelmäßig zu Abweichungen.

Richtig umgesetzt, sind zeitlich begrenzte Änderungen in der Prozesslenkung ein wirkungsvolles Element zur Absicherung von Qualität und Lieferfähigkeit. Sie verbinden Risikoanalyse, Prozesslenkung, Schulung und Rückverfolgbarkeit zu einem nachvollziehbaren Konzept und werden im IATF Audit zunehmend kritisch betrachtet.

Praxisbeispiele aus typischen Automotive Prozessen

Konkrete Anwendungsfälle für zeitlich begrenzte Änderungen

Zeitlich begrenzte Änderungen in der Prozesslenkung werden oft abstrakt beschrieben. Die folgenden Beispiele aus typischen Automotive Prozessen zeigen konkret, wie Backup Methoden in der Praxis aussehen können und welche Anforderungen im Hinblick auf Dokumentation, Unterweisung und Rückverfolgbarkeit zu beachten sind.

- Montageprozess mit Kamera Endprüfung In der Linie wird eine Kamera zur hundertprozentigen Sichtprüfung von Montagezuständen eingesetzt. Fällt die Kamera aus, ist als zeitlich begrenzte Änderung eine manuelle Endprüfung festgelegt. Diese erfolgt nach einer klar beschriebenen Prüfanweisung mit definierten Merkmalen, Prüffrequenz und Dokumentation. Mitarbeitende sind darauf geschult, wie bei Ausfall der Kamera auf die manuelle Prüfung umzustellen ist.

- Schweißprozess mit Roboter und Handarbeitsplatz Serienmäßig führt ein Schweißroboter alle Schweißpunkte aus und wird über Stichprobenprüfungen überwacht. Bei Ausfall des Roboters ist ein Handarbeitsplatz als Backup vorgesehen. Die Schweißpunkte, Prüfungen und freigebenden Personen sind in einer Prozessbeschreibung dokumentiert. Die eingesetzten Mitarbeitenden sind qualifiziert, und jede umgeschaltete Charge wird gesondert gekennzeichnet und rückverfolgbar dokumentiert.

- Oberflächenbearbeitung mit alternativer Lackierstraße Ein Lackierroboter mit definierten Parametern ist als Standardprozess beschrieben. Bei Störungen steht eine alternative Lackierstraße mit reduzierter Taktzeit zur Verfügung. Die Parameter, Freigabegrenzen und notwendigen Prüfungen sind als zeitlich begrenzte Änderung beschrieben. Es ist festgelegt, welche Mengen über die Backup Anlage laufen dürfen und wie Prüfumfang und Rückverfolgbarkeit sicherzustellen sind.

- Elektrische Endprüfung mit Ersatztester Der End Of Line Tester prüft alle sicherheits und funktionsrelevanten Merkmale. Fällt der Haupttester aus, ist ein zweiter, validierter Ersatztester als Backup vorgesehen. Dieser wird täglich getestet und das Testergebnis dokumentiert. In der Prozessbeschreibung ist klar definiert, wie bei Ausfall umgerüstet wird, welche Prüfprogramme zu verwenden sind und wie die produzierten Teile gekennzeichnet werden.

- Logistikprozess bei Ausfall des Etikettendruckers In der Logistik werden kundenspezifische Etiketten automatisiert gedruckt. Bei Ausfall des Druckers kommen vorbereitete Notfall Etiketten nach Kundenstandard zum Einsatz. Die Handhabung, Übergabe von Etiketten, manuelle Zuordnung und Rückverfolgbarkeit sind dokumentiert. So ist sichergestellt, dass keine Teile ohne korrektes Label ausgeliefert werden.

Diese Beispiele verdeutlichen, dass zeitlich begrenzte Änderungen nur dann IATF konform sind, wenn sie eindeutig beschrieben, risikobasiert abgeleitet, regelmäßig überprüft, geschult und rückverfolgbar umgesetzt werden. Reine Improvisation im Störfall erfüllt die Anforderungen nicht.

Prozessentwicklung

Sinnvollerweise ist eine Betrachtung der zeitlich begrenzten Änderungen schon im Vorfeld zu überprüfen. Beispielsweise bei der Erstellung der Produktionslenkungspläne in der Qualitätsvorausplanung.

Typische OEM Forderungen

OEM Erwartungen im Zusammenhang mit zeitlich begrenzten Änderungen und CSR

Neben der Normforderung aus der IATF 16949 definieren viele OEM ergänzende Anforderungen in ihren kundenspezifischen Forderungen. Diese betreffen insbesondere die Kennzeichnung, Dokumentation und Bewertung von zeitlich begrenzten Änderungen sowie die Absicherung kritischer Prozesse. Die folgenden Punkte zeigen typische Erwartungen ausgewählter Hersteller.

- Volkswagen klare Etikettierung von Backup gefertigten Teilen Erwartet wird eine eindeutige Kennzeichnung von Teilen, die mit einer alternativen Prozesslenkung hergestellt wurden. Dies umfasst Etiketten, Lieferscheine und Systemeinträge. Ziel ist, jederzeit nachvollziehen zu können, welche Chargen unter der regulären Methode und welche unter der Backup Lösung produziert wurden.

- BMW Nachweis alternativer Prozesse im Produktionslenkungsplan BMW legt Wert darauf, dass alternative Prozesswege im Produktionslenkungsplan sichtbar sind. Für kritische Schritte muss dokumentiert sein, wie die Produktion bei Ausfall der Standardmethode abgesichert wird und wie diese Alternativprozesse freigegeben wurden.

- Mercedes tägliche LPA Prüfpunkte Durch Layered Process Audits wird geprüft, ob zeitlich begrenzte Änderungen korrekt angewendet werden. OEM Erwartungen umfassen konkrete LPA Fragen, zum Beispiel zur täglichen Funktionsprüfung von Backup Lösungen, zur Kennzeichnung und zu den Prüfunterlagen.

- Stellantis Bewertung von Risiken und Kundennotizen Stellantis fordert, dass Kundenanforderungen und Kundennotizen bei der Bewertung von Risiken berücksichtigt werden. Das betrifft insbesondere die Einstufung von Merkmalen, die Wahl von Backup Methoden und die Bewertung möglicher Auswirkungen auf Sicherheit, Funktion und gesetzliche Anforderungen.

- Ford Backup Prozess im Freigabeverfahren PPAP Ford verlangt, dass relevante Backup Prozesse Bestandteil des Freigabeverfahrens sind. Dies bedeutet, dass alternative Methoden im Rahmen des Produktionsprozess und Produktfreigabeverfahrens bewertet, dokumentiert und vom Kunden freigegeben werden müssen.

Wer diese OEM Erwartungen frühzeitig in die Planung und Dokumentation integriert, reduziert das Risiko von Abweichungen im Audit deutlich. Gleichzeitig steigt die Transparenz gegenüber dem Kunden und die Professionalität des eigenen Qualitätsmanagements.

Typische Fehler bei zeitlich begrenzten Änderungen

Stolpersteine bei der Umsetzung der IATF Forderung Kap. 8.5.6.1.1

Obwohl die Forderung zu zeitlich begrenzten Änderungen in der Prozesslenkung klar definiert ist, wird sie in vielen IATF zertifizierten Unternehmen nur oberflächlich oder gar nicht umgesetzt. Die folgenden Punkte zeigen typische Fehlerquellen, die in Audits immer wieder zu Abweichungen führen und sich mit überschaubarem Aufwand vermeiden lassen.

- Keine Verknüpfung mit dem Produktionslenkungsplan Zeitlich begrenzte Änderungen werden nicht direkt aus dem Produktionslenkungsplan abgeleitet. Kritische Prozessschritte, Prüf und Messpunkte sind nicht klar identifiziert und es ist unklar, für welche Schritte eine Backup Methode nötig wäre.

- Fehlende oder unzureichende Risikoanalyse Die Risikoanalyse bewertet Prozessschritte nicht ausreichend im Hinblick auf Ausfälle von Prüfmittel, Anlagen oder Prozessschritten. Damit fehlt die Grundlage, um überhaupt entscheiden zu können, ob eine alternative Prozesslenkung erforderlich ist.

- Backup Lösungen nur allgemein beschrieben Statt konkrete Alternativprozesse zu definieren, werden allgemeine Aussagen wie manuelle Prüfung oder Sonderfreigabe verwendet. Es fehlen detaillierte Prozessbeschreibungen, Prüfanweisungen und klare Verantwortlichkeiten für die alternative Methode.

- Keine Schulung der Mitarbeitenden auf die Alternativmethode Mitarbeitende wissen im Ernstfall nicht, wie umzuschalten ist, welche Prüfungen durchzuführen sind oder welche Dokumente verwendet werden müssen. Die Backup Lösung ist zwar dokumentiert, aber in der Praxis nicht bekannt.

- Keine regelmäßige Überprüfung der Backup Prozesse Die geforderte tägliche oder regelmäßige Überprüfung der Alternativmethode findet nicht statt oder ist nicht dokumentiert. Dadurch ist unklar, ob die Backup Lösung im Bedarfsfall wirklich funktioniert.

- Unzureichende Rückverfolgbarkeit bei Nutzung der Alternativmethode Es ist nicht nachvollziehbar, welche Teile unter regulärer Prozesslenkung und welche unter der zeitlich begrenzten Änderung produziert wurden. Damit gehen wichtige Informationen für spätere Auswertungen verloren.

- Fehlende Verknüpfung zu FMEA und Reklamationsmanagement Erkenntnisse aus FMEA, Störungen oder Reklamationen werden nicht genutzt, um Prozessschritte als kritisch zu identifizieren und in das Konzept der zeitlich begrenzten Änderungen zu überführen.

- Dokumentation ohne gelebte Praxis In manchen Unternehmen existieren Prozessbeschreibungen für Backup Lösungen nur, um eine Forderung auf dem Papier zu erfüllen. Es gibt keine nachweisbare Anwendung, keine Testläufe und keine gelebte Routine. Dies wird im Audit schnell sichtbar.

Eine sauber umgesetzte Forderung nach zeitlich begrenzten Änderungen stärkt die Robustheit der Produktion, erhöht die Auditfähigkeit und zeigt, dass Risiken ernst genommen und professionell gemanagt werden. Wer diese typischen Fehler vermeidet, reduziert Abweichungen im Audit und erhöht die Sicherheit im laufenden Betrieb.

Beispiele für dokumentierte Nachweise

Welche Nachweise Auditoren für zeitlich begrenzte Änderungen erwarten

Zeitlich begrenzte Änderungen in der Prozesslenkung sind nur dann IATF konform, wenn sie durch passende Nachweise belegt werden können. Die folgenden Beispiele zeigen typische Dokumente, mit denen Sie die Planung, Umsetzung und Überwachung Ihrer Backup Lösungen im Audit transparent machen.

- Arbeitsanweisung für den Backup Prozess Eine klar formulierte Arbeitsanweisung beschreibt Schritt für Schritt, wie im Falle des Ausfalls der Standardprozesslenkung vorzugehen ist. Sie enthält Informationen zu Prüfumfang, Verantwortlichkeiten, eingesetzten Hilfsmitteln und zur Dokumentation der Ergebnisse.

- Produktionslenkungsplan mit markierter Backup Spalte Im Produktionslenkungsplan wird für kritische Prozessschritte eine zusätzliche Spalte für Backup Methoden geführt. Dort ist ersichtlich, welche Alternativprozesse existieren, unter welchen Bedingungen sie eingesetzt werden und welche Prüfungen dazu gehören.

- Foto Dokumentation der alternativen Methode Bilder oder kurze Bildreihen zeigen, wie der Backup Prozess in der Realität aussieht. Sie unterstützen das Verständnis von Auditoren und Mitarbeitenden und erleichtern Schulung und Nachvollziehbarkeit.

- Schulungsnachweise der betroffenen Mitarbeitenden Protokolle oder Teilnahmebestätigungen dokumentieren, dass Mitarbeitende in der Anwendung der Backup Methode unterwiesen wurden. Ideal sind ergänzende Hinweise auf kurze Wirksamkeitsprüfungen, zum Beispiel kleine Tests oder Beobachtungen im Alltag.

- Layered Process Audit Protokolle für tägliche Checks LPA Formulare oder digitale Protokolle zeigen, dass die Funktionalität von Backup Prozessen regelmäßig überprüft wird. Typische Fragen drehen sich um Einsatzfähigkeit, Verfügbarkeit, Kennzeichnung und Dokumentation der alternativen Prozesslenkung.

- Rückverfolgbarkeitslisten für Teile aus dem Backup Prozess Listen oder Auszüge aus dem ERP System belegen, welche Teile unter Einsatz der Backup Methode produziert wurden. So lässt sich im Problemfall gezielt eingrenzen, welche Chargen betroffen sind.

- Interne Freigabe und Bewertung durch das Qualitätsmanagement Eine interne Freigabedokumentation zeigt, dass der Backup Prozess vor dem Einsatz bewertet, freigegeben und in die Systemlandschaft integriert wurde. Idealerweise werden Bezug zu Risikoanalyse, FMEA und gegebenenfalls zu Kundenanforderungen hergestellt.

Mit diesen Nachweisen zeigen Sie, dass zeitlich begrenzte Änderungen nicht improvisiert, sondern geplant, geprüft und beherrscht sind. Das stärkt die Auditfähigkeit Ihres Systems und reduziert das Risiko von Abweichungen im Zertifizierungs oder Kundenaudit.

Weiterführender Link zum Layered Process Audit

Layered Process Audit einfach erklärt

Das Layered Process Audit ist eine der wirkungsvollsten Methoden zur täglichen Prozessüberwachung und zur Absicherung zeitlich begrenzter Änderungen. In diesem Artikel erfahren Sie, wie LPA aufgebaut ist, welche Rollen beteiligt sind und wie Sie es sinnvoll in Ihr QM System integrieren.

➜ Zum Artikel Layered Process Audit