📘 Erstbemusterung nach VDA 2

Die Erstbemusterung nach VDA Band 2 (Produktionsprozess- und Produktfreigabeverfahren – PPF) ist ein zentrales Element der Qualitätsabsicherung in der Automobilindustrie. Sie stellt sicher, dass Produkte, Baugruppen und Prozesse den vereinbarten Anforderungen entsprechen, bevor die Serienproduktion startet. Fehlerhafte Erstmusterunterlagen können zu Ablehnungen, Nacharbeit und unnötigen Kosten führen – die Folgen sind oft Verzögerungen bei Werkzeugfreigaben und Zahlungen. Daher gilt: Eine strukturierte und abgestimmte Erstbemusterung ist entscheidend für den Serienanlauf.

🧩 Bemusterungsplanungsgespräch

Das Bemusterungsplanungsgespräch ist ein verbindlicher Bestandteil des VDA Band 2 und soll Unstimmigkeiten vor der Erstbemusterung vermeiden. Ziel ist es, gemeinsam zwischen Kunde und Lieferant die Bemusterungsstrategie, Vorlagestufen und Dokumentationsinhalte abzustimmen. Grundlage hierfür ist das offizielle VDA-Protokoll, erhältlich beim VDA-QMC.

🎯 Zielsetzung

Abstimmung der Prüfumfänge, Dokumentationsstände und Maßprüfungen, um spätere Beanstandungen zu vermeiden.

📑 Inhalte

Vorlagestufen, Dokumentenstände, Prüfmittel, Prozessnachweise und sonstige erforderliche Unterlagen.

🤝 Zusammenarbeit

Klare Verantwortlichkeiten und offene Kommunikation zwischen Lieferant und Kunde sind entscheidend für den Erfolg der Bemusterung.

📘 VDA Band 2 – Grundlage der Erstbemusterung

Der VDA Band 2 definiert das Vorgehen bei der Produktionsprozess- und Produktfreigabe (PPF). In der aktuellen Ausgabe (5. Auflage, 2012) wurde die Vorlagestufe 0 sowie das Bemusterungsplanungsgespräch neu eingeführt. Das Verfahren ist insbesondere in der deutschen Automobilindustrie verbindlich und bildet die Grundlage für die Freigabe von Teilen, Prozessen und Werkzeugen.

📦 Nachweisführung

Unternehmen sollten eine Nachweisführung der VDA-Bände einführen, um sicherzustellen, dass alle Mitarbeitenden mit aktuellen Ausgaben arbeiten. Lizenzierte PDF-Versionen beim VDA-QMC erleichtern Aktualisierungen und Benachrichtigungen.

📄 Vorlagestufen der Erstbemusterung

Der VDA Band 2 unterscheidet zwischen verschiedenen Vorlagestufen (0 bis 3), die sich nach dem Umfang der Nachweise unterscheiden, die dem Kunden zur Verfügung gestellt werden. Sie werden im Bemusterungsgespräch gemeinsam festgelegt.

📁 Vorlagestufe 0

Erstellung aller Nachweise, aber keine Übermittlung an den Kunden – nur das Deckblatt des EMPB wird eingereicht. Diese Stufe gilt bei stabilen Lieferanten-Kundenbeziehungen.

📁 Vorlagestufen 1–3

Abhängig vom Risiko und Kundenanforderungen variiert der Umfang der einzureichenden Nachweise. FMEA und Produktionslenkungsplan bleiben Eigentum des Lieferanten, müssen aber auf Anfrage vorgelegt werden.

⚙️ Prozessbeschreibung Erstbemusterung

Der Ablauf der Erstbemusterung ist im VDA Band 2 festgelegt. Er umfasst Planung, Durchführung, Dokumentation und Freigabe. Ergänzend existiert das US-amerikanische PPAP-Verfahren (Production Part Approval Process) der AIAG, das besonders bei internationalen Kunden Anwendung findet.

🗂️ Dokumentierte Prozesse

Die IATF 16949 fordert unter 8.3.4.4, dass Organisationen einen dokumentierten Prozess für Produktfreigaben einführen, um sicherzustellen, dass alle Anforderungen erfüllt und validiert sind, bevor die Serienfreigabe erfolgt.

🏭 PPAP vs. VDA 2

Während deutschsprachige OEMs das VDA 2 Verfahren bevorzugen, fordern internationale Kunden häufig das PPAP-Verfahren. Beide dienen dem gleichen Ziel: Nachweis der Serienreife und Produktkonformität.

🔄 Requalifizierung & zusätzliche Auslöser

Neben Neuprojekten kann auch eine Requalifizierung eine erneute Erstbemusterung erforderlich machen. Diese erfolgt in der Regel in Abstimmung mit dem Kunden und den jeweiligen kundenspezifischen Anforderungen (CSR).

📅 Turnusmäßige Requalifikation

In vielen Branchen sind regelmäßige Requalifikationen (z. B. alle 12–36 Monate) vorgeschrieben, um die Prozessfähigkeit und Produktqualität dauerhaft zu bestätigen.

📦 Änderungsauslöser

Änderungen in Fertigung, Material, Werkzeug oder Lieferantenstruktur sind typische Auslöser für eine erneute Bemusterung gemäß VDA 2 oder PPAP.

🎯 Fazit

Eine erfolgreiche Erstbemusterung sichert den Serienstart und stärkt das Vertrauen zwischen Lieferant und Kunde. Sie sollte frühzeitig geplant, klar dokumentiert und eng mit allen Beteiligten abgestimmt werden. Nur so lassen sich Fehler, Nacharbeit und Verzögerungen vermeiden – ein entscheidender Erfolgsfaktor für Qualität, Kundenzufriedenheit und Lieferfreigabe.

📊 Vergleich: VDA Band 2 vs. PPAP-Verfahren

Beide Verfahren – VDA Band 2 (Deutschland) und das PPAP-Verfahren (Production Part Approval Process, AIAG USA) – dienen demselben Ziel: der Freigabe von Produktionsprozessen und Produkten vor Serienstart. Der Unterschied liegt in der Struktur, dem Umfang und der regionalen Anwendung. Die folgende Übersicht zeigt die wichtigsten Gemeinsamkeiten und Unterschiede im Detail.

| Kriterium | VDA Band 2 (PPF) | PPAP (AIAG) |

|---|---|---|

| Zielsetzung | Nachweis der Serienreife von Produkt und Prozess nach deutschen OEM-Vorgaben (z. B. VW, BMW, Daimler). Grundlage für die Freigabe der Serienproduktion. | Bestätigung der Prozess- und Produktfreigabe nach US-amerikanischen OEM-Standards. Definiert im AIAG-Handbuch „Production Part Approval Process“. |

| Anwendungsgebiet | Europäische Automobilindustrie, vorrangig Deutschland, Österreich und Schweiz. Pflicht für IATF-zertifizierte Lieferanten gemäß VDA-QMC. | Nordamerika, insbesondere für OEMs wie Ford, GM, Stellantis (ehem. Chrysler) und deren Zulieferer. |

| Dokumentenstruktur | Definiert fünf Vorlagestufen (0–4) mit abgestuften Nachweisumfängen. Stufe 0: interne Dokumentation, Stufe 3: vollständige Einreichung. | Umfasst 18 Pflichtnachweise (z. B. Design Record, PFMEA, Control Plan, MSA, Capability Studies). Unterteilt in fünf Submission Levels. |

| Bemusterungsumfang | Legt den Umfang der Erstmuster und Prozessnachweise im Bemusterungsplanungsgespräch fest. Starker Fokus auf Produktionsprozess und Nachweis der Prozessfähigkeit. | Umfang je nach Submission Level. Fokus auf Design- und Prozessvalidierung einschließlich Layout Inspection und Materialtests. |

| Kommunikation & Freigabe | Austausch erfolgt über definierte VDA-Vorlagen (z. B. EMPB Deckblatt). Freigabe durch Kunden nach Prüfung der eingereichten Unterlagen. | Kundenfreigabe anhand des PPAP Submission Packages. Oft über OEM-Portale wie Ford ePPAP oder GM GQTS. |

| Verknüpfung zu IATF 16949 | Bestandteil der IATF-Anforderung 8.6.2 – „Produktionsprozess- und Produktfreigabe“. Erfüllung des Nachweises durch VDA 2 Verfahren. | Erfüllt dieselbe Anforderung wie das VDA-Verfahren – akzeptiert von globalen OEMs als gleichwertiger Nachweis. |

| Typische Anwendung | Deutsche OEMs wie VW, Audi, BMW, Mercedes-Benz, ZF, Bosch. Bevorzugt bei europäischen Lieferketten. | OEMs in Nordamerika (Ford, GM, Stellantis) und international tätige Tier-1-Lieferanten. |

| Bemerkung | Fokus auf Prozessfähigkeit und Nachweis der Produktkonformität. Eng abgestimmt mit FMEA und Produktionslenkungsplan (PLP). | Stärker dokumentationsorientiert, mehr Gewicht auf Design-Verifikation und Materialnachweise. |

🎯 Fazit

Sowohl VDA Band 2 als auch PPAP verfolgen das Ziel, eine konsistente Produkt- und Prozessqualität sicherzustellen. Welches Verfahren anzuwenden ist, hängt vom jeweiligen Kundenkreis ab. Europäische OEMs fordern in der Regel VDA 2, während internationale Hersteller meist PPAP verlangen. In jedem Fall gilt: Eine vollständige, fehlerfreie Dokumentation ist Voraussetzung für eine erfolgreiche Serienfreigabe.

🏭 Run & Rate – Produktionsvalidierung im Serienanlauf

Der Run & Rate ist ein zentraler Bestandteil der Produktionsprozessvalidierung in der Automobilindustrie und dient als Nachweis, dass ein Produktionsprozess unter Serienbedingungen stabil, fähig und leistungsfähig ist. Er wird häufig im Rahmen des PPF-/PPAP-Freigabeprozesses oder bei der Auditierung nach IATF 16949 durchgeführt. Ziel ist die Bestätigung, dass das Unternehmen die geplante Produktionsmenge in der geforderten Qualität und im vereinbarten Takt (Rate) dauerhaft herstellen kann.

🎯 Ziel & Bedeutung des Run & Rate

Mit einem Run & Rate wird überprüft, ob ein Produktionsprozess die geforderte Stückzahl (Run) in der geplanten Zeit (Rate) bei gleichbleibender Qualität erreichen kann. Er ist damit ein entscheidender Schritt zur Absicherung des Serienanlaufs.

📈 Kapazitätsnachweis

Der Run & Rate bestätigt, dass Produktionsanlagen, Personal und Lieferkette die Serienanforderungen erfüllen – ohne Engpässe, Stillstände oder Qualitätsverluste.

🔍 Prozessstabilität

Durch Messung und Beobachtung der Prozessparameter (z. B. Taktzeit, Ausschussquote, Maschinenverfügbarkeit) wird die Stabilität des Produktionsprozesses unter realen Bedingungen validiert.

⚙️ Ablauf eines Run & Rate

Der Run & Rate wird typischerweise am Ende der Prozessvalidierung durchgeführt, wenn Anlagen, Werkzeuge und Mitarbeiter bereits serienbereit sind. Das Verfahren folgt einer klaren Struktur:

🧾 1. Vorbereitung

Definition der Zielmenge, Zeitvorgabe und Produktionsbedingungen. Abstimmung mit Kunde und Fertigungsleitung über den Prüfplan und die Dokumentation.

🏗️ 2. Durchführung

Produktion einer festgelegten Stückzahl unter Serienbedingungen. Während des Laufs werden Taktzeit, Personalbedarf, Ausschussrate und Maschinenstillstände erfasst.

📊 3. Datenauswertung

Analyse der gesammelten Daten: Ermittlung der Prozessfähigkeit (z. B. Cp, Cpk), Bewertung der Produktqualität und Produktionsleistung.

✅ 4. Bewertung & Freigabe

Erstellung eines Run-&-Rate-Reports mit Messergebnissen und Freigabeempfehlung. Der Kunde entscheidet auf Basis dieser Daten über die Serienfreigabe.

📏 Bewertungskriterien

Ein erfolgreicher Run & Rate wird anhand objektiver Kennzahlen bewertet. Diese sind kundenspezifisch festgelegt und in der Regel Bestandteil des Freigabeprozesses.

📦 Produktionsrate

Nachweis, dass die geplante Ausbringungsmenge pro Stunde oder Schicht unter Serienbedingungen erreicht werden kann.

⚡ OEE (Overall Equipment Effectiveness)

Bewertung der Gesamtanlageneffektivität – Kombination aus Verfügbarkeit, Leistung und Qualität. Zielwert liegt typischerweise bei ≥ 85 %.

🎯 Ausschussquote

Fehlerfreie Produktion wird durch den Anteil von Gutteilen zur Gesamtmenge gemessen. Ziel: < 1 % Ausschussrate während des Laufs.

🧾 Dokumentation & Nachweise

Der Run & Rate muss nachvollziehbar dokumentiert werden. Die Ergebnisse dienen als Nachweis für die Prozessfähigkeit und sind Bestandteil der Erstmuster- oder Serienfreigabe.

- Run-&-Rate-Protokoll mit Zeitstempeln und Produktionsdaten

- Prozessfähigkeitsnachweis (Cp, Cpk) und FMEA-Abgleich

- Fotodokumentation der Produktionsumgebung und Anlagenbelegung

- Kundenbestätigung über erfolgreiche Durchführung

🎯 Fazit

Der Run & Rate ist mehr als eine Pflichtaufgabe – er ist der Beweis für Produktionsreife, Prozessstabilität und Liefersicherheit. Ein erfolgreich durchgeführter Run & Rate schafft Vertrauen beim Kunden und ist der letzte Meilenstein vor der Serienfreigabe. Er sollte daher sorgfältig geplant, exakt dokumentiert und in die Lessons Learned des Projekts aufgenommen werden.

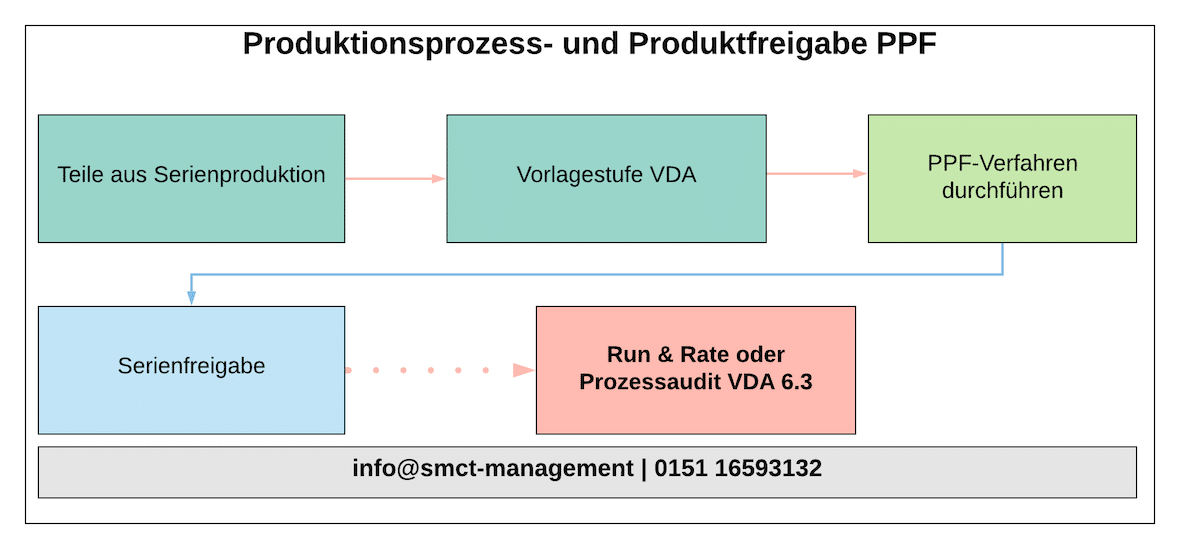

🧭 How To: PPF-Verfahren nach VDA Band 2

Das Produktionsprozess- und Produktfreigabeverfahren (PPF) nach VDA Band 2 ist ein zentraler Bestandteil der Qualitätsabsicherung in der Automobilindustrie. Es stellt sicher, dass Produkte und Prozesse den spezifizierten Anforderungen entsprechen, bevor die Serienproduktion beginnt. In dieser Schritt-für-Schritt-Anleitung erfährst du, wie du das PPF-Verfahren richtig planst, durchführst und dokumentierst.

🗓️ Schritt 1 – Planung & Vorbereitung

Eine erfolgreiche PPF-Durchführung beginnt mit einer präzisen Planung. Ziel ist es, alle relevanten Anforderungen, Dokumente und Verantwortlichkeiten im Vorfeld festzulegen.

- PPF-Anforderungen prüfen: Welche Produkte oder Änderungen unterliegen der Erstbemusterung?

- Bemusterungsplanungsgespräch durchführen: Abstimmung zwischen Kunde und Lieferant zur Festlegung von Umfang, Vorlagestufe und Termin.

- Verantwortlichkeiten festlegen: Projektleiter, Qualität, Entwicklung und Produktion einbeziehen.

- Dokumentenvorbereitung: FMEA, Produktionslenkungsplan, Zeichnungen, Prüfpläne und EMPB vorbereiten.

📑 Schritt 2 – Vorlagestufe festlegen

Die Vorlagestufe bestimmt, welche Nachweise und Unterlagen an den Kunden übermittelt werden müssen. Sie wird gemeinsam mit dem Kunden im Bemusterungsplanungsgespräch definiert.

- Vorlagestufe 0: Nur Deckblatt des EMPB; Nachweise verbleiben beim Lieferanten.

- Vorlagestufe 1: EMPB und grundlegende Nachweise an Kunden übermitteln.

- Vorlagestufe 2: EMPB, Prüfberichte, Materialnachweise und Prozessnachweise.

- Vorlagestufe 3: Vollständige Dokumentation aller relevanten Nachweise gemäß VDA Band 2.

🏭 Schritt 3 – Durchführung der Bemusterung

Die Bemusterung erfolgt unter seriennahen Bedingungen, um Produkt und Prozess auf Konformität zu prüfen. Sie bildet die Grundlage für die Produktfreigabe.

- Erstmusterfertigung: Produktion der Teile mit serienreifen Werkzeugen, Maschinen und Prüfmitteln.

- Messung & Prüfung: Maß-, Material- und Funktionsprüfungen gemäß Prüfplan durchführen.

- Prozessüberwachung: Prozessparameter erfassen und dokumentieren (z. B. Taktzeit, Ausschussrate, Cp/Cpk).

- Ergebnisse zusammenstellen: Erstellung des Erstmusterprüfberichts (EMPB) inklusive Prüfprotokolle.

📋 Schritt 4 – Bewertung & Freigabe

Nach Abschluss der Bemusterung werden die Ergebnisse bewertet und dem Kunden zur Freigabe vorgelegt. Abweichungen müssen dokumentiert und ggf. durch Korrekturmaßnahmen behoben werden.

- Bewertung der Messergebnisse: Prüfen, ob alle Anforderungen erfüllt sind.

- Kundenkommunikation: Übermittlung der EMPB-Dokumente und Klärung offener Punkte.

- Korrekturmaßnahmen: Bei Abweichungen Maßnahmen definieren, um Ursachen zu beheben.

- Freigabe durch Kunde: Nach positiver Bewertung erfolgt die offizielle Freigabe des Produkts und Prozesses.

📦 Schritt 5 – Archivierung & Requalifizierung

Nach der Freigabe müssen alle PPF-Unterlagen sicher archiviert und regelmäßig überprüft werden. Eine Requalifizierung kann erforderlich werden, wenn sich Änderungen im Prozess, Produkt oder Lieferantenumfeld ergeben.

- Archivierung: Alle Nachweise (EMPB, Prüfberichte, Freigaben) sind gemäß ISO/IATF-Anforderungen zu archivieren.

- Änderungsüberwachung: Neue Materialien, Werkzeuge oder Prozessänderungen können eine erneute PPF auslösen.

- Requalifizierung: Regelmäßige Überprüfung von Produkt- und Prozessfähigkeit nach Kundenvorgaben (z. B. jährlich).

🎯 Fazit

Das PPF-Verfahren nach VDA Band 2 ist der Nachweis für Serienreife und Qualitätsfähigkeit. Eine strukturierte Planung, sorgfältige Durchführung und vollständige Dokumentation sind entscheidend für eine reibungslose Freigabe und stabile Serienproduktion. Durch regelmäßige Requalifizierungen und Änderungsüberwachung sichern Unternehmen dauerhaft ihre Lieferfähigkeit und Kundenzufriedenheit.

❓ FAQ – PPF-Verfahren nach VDA Band 2

Häufige Fragen rund um das Produktionsprozess- und Produktfreigabeverfahren (PPF). Hier findest du praxisnahe Antworten zu Ablauf, Anforderungen und typischen Stolpersteinen im Umgang mit Erstbemusterungen.

🔍 Was ist das Ziel des PPF-Verfahrens?

Das Ziel des PPF-Verfahrens ist der Nachweis, dass Produkt und Produktionsprozess den vereinbarten Anforderungen des Kunden entsprechen. Erst nach erfolgreicher Freigabe darf mit der Serienproduktion begonnen werden. Es dient also der Qualitätssicherung und der Vermeidung von Serienfehlern.

📅 Wann ist eine Erstbemusterung erforderlich?

Eine Erstbemusterung ist erforderlich, wenn Produkte erstmals hergestellt oder wesentliche Änderungen vorgenommen wurden – beispielsweise bei neuen Werkzeugen, Materialänderungen, Prozessanpassungen oder Lieferantenwechsel. Auch nach längeren Lieferunterbrechungen oder Requalifizierungen kann eine erneute Bemusterung notwendig sein.

📦 Welche Dokumente gehören zur PPF-Dokumentation?

Zur vollständigen PPF-Dokumentation gehören unter anderem:

- Erstmusterprüfbericht (EMPB) nach VDA-Vorlage

- Maß-, Material- und Funktionsprüfungen

- Prozessfähigkeitsnachweise (Cp, Cpk)

- Produktionslenkungsplan (PLP)

- Prozess-FMEA und Flussdiagramm

- Messmittel- und Prüfmitteldokumentation

- Kundenfreigabeprotokoll

🏁 Was ist der Unterschied zwischen PPF und PPAP?

Beide Verfahren dienen der Produkt- und Prozessfreigabe, unterscheiden sich aber in ihrer Struktur und regionalen Anwendung: PPF wird nach VDA Band 2 in Europa verwendet, während PPAP (Production Part Approval Process) in Nordamerika und bei internationalen OEMs Anwendung findet. Der PPF enthält fünf Vorlagestufen, der PPAP dagegen fünf Submission Levels mit 18 Nachweisarten.

🧾 Was passiert bei Abweichungen in der Erstbemusterung?

Werden Abweichungen festgestellt, müssen diese dokumentiert und in einem Korrekturplan behandelt werden. Der Kunde entscheidet, ob eine Freigabe unter Auflagen (conditional approval) erfolgen kann oder eine erneute Bemusterung erforderlich ist. Alle Korrekturmaßnahmen sind nachzuverfolgen und in den relevanten Dokumenten (FMEA, PLP) zu aktualisieren.

📊 Welche Rolle spielt die Prozessfähigkeit (Cp, Cpk)?

Die Prozessfähigkeit ist ein zentraler Bestandteil des PPF-Verfahrens. Sie zeigt, wie stabil und wiederholbar ein Prozess arbeitet. Typische Zielwerte sind Cp ≥ 1,67 und Cpk ≥ 1,33. Werden diese Werte nicht erreicht, müssen Optimierungsmaßnahmen eingeleitet und dokumentiert werden.

♻️ Wann ist eine Requalifizierung notwendig?

Eine Requalifizierung ist erforderlich, wenn wesentliche Änderungen an Produkt, Prozess oder Material stattfinden oder wenn kundenspezifische Intervalle (z. B. alle 12 oder 24 Monate) dies vorschreiben. Sie dient der Bestätigung, dass Produkt und Prozess weiterhin stabil und konform sind.

🧠 Was sind typische Fehler im PPF-Prozess?

Häufige Fehlerquellen sind unvollständige Dokumentationen, veraltete Zeichnungsstände, fehlende Unterschriften im EMPB oder mangelnde Abstimmung mit dem Kunden vor der Bemusterung. Auch eine fehlende Aktualisierung von FMEA oder PLP nach Prozessänderungen führt oft zu Ablehnungen. Eine strukturierte Bemusterungsplanung verhindert solche Rückschläge.