GAP Analyse IATF 16949

Bestandsaufnahme und Maßnahmenplan zu Beginn der Implementierung

Eine GAP Analyse nach IATF 16949 ist einer der ersten Schritte bei der Einführung oder Weiterentwicklung eines Managementsystems. Sie vergleicht den aktuellen Stand Ihres Qualitätsmanagementsystems mit den Anforderungen der IATF 16949 und zeigt auf, welche Forderungen bereits erfüllt sind und wo noch Lücken zu schließen sind. So entsteht ein klarer Fahrplan mit Maßnahmenplan für die spätere Implementierung.

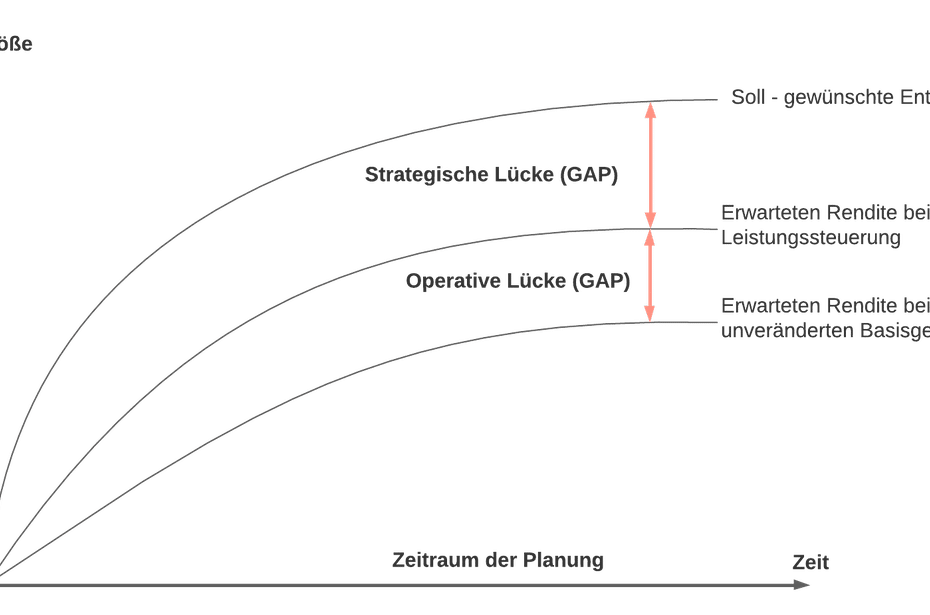

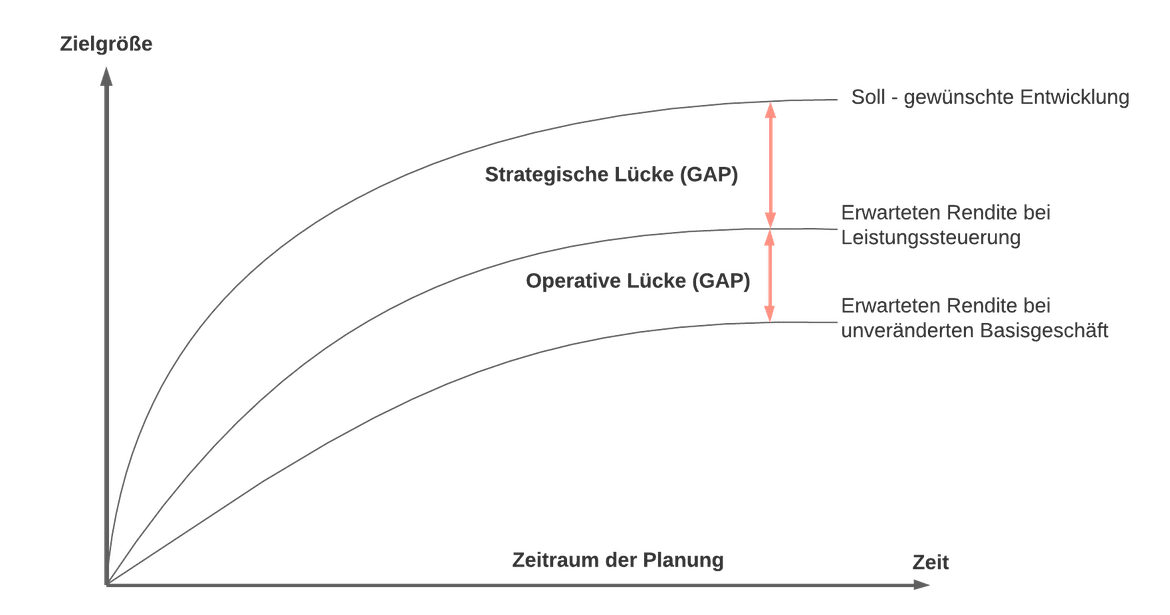

- Was ist eine GAP Analyse im Kontext der IATF 16949 Eine GAP Analyse ist eine Lückenanalyse, die systematisch ermittelt, wie weit Ihr bestehendes QM System von den Anforderungen der IATF 16949 entfernt ist. Der Ist Stand wird mit dem Soll Stand des neuen Standards verglichen. Sie wird häufig auch als Pre Audit oder Bestandsaufnahme bezeichnet.

- Zweck und Mehrwert der GAP Analyse Die Analyse zeigt, wo Sie aktuell stehen, wo Sie hin möchten und welche Schritte notwendig sind, um dieses Ziel zu erreichen. Sie hilft, Ressourcen, Zeitpläne und Prioritäten für die Implementierung realistisch zu planen und unnötige Schleifen zu vermeiden.

- Lückenanalyse und Aktionsplan Auf Basis der identifizierten Lücken wird ein Aktionsplan erstellt. Dieser enthält Maßnahmen, Verantwortlichkeiten, Zeitpläne und eine Abschätzung der benötigten Manntage und Kosten. So erhalten Sie ein klares Instrument, um die Umsetzung der IATF 16949 strukturiert zu steuern.

- Typische Fragen zur Durchführung der GAP Analyse Wie lange dauert die GAP Analyse, welche Kosten entstehen und welche Mitarbeiter sollten beteiligt sein. Die Antworten hängen von Branche, Größe, Komplexität und bereits bestehender Systemlandschaft ab. In der Regel ist ein Besuch vor Ort sinnvoll, um Aufwand und Grenzen realistisch einschätzen zu können.

- Vorgehensweise bei der GAP Analyse Die Anforderungen der IATF 16949 werden einzeln bewertet, zum Beispiel nach: Stand der Implementierung (eins gleich vollständig bis fünf gleich nicht vorhanden), Schwierigkeitsgrad der Umsetzung und Komplexität. Aus dieser Bewertung lassen sich Projektplan und Prioritäten ableiten.

- Bestandsaufnahme als Soll Ist Vergleich Die Bestandsaufnahme vergleicht das bestehende QM System mit den Forderungen der IATF 16949. Dabei werden auch übergreifende Themen wie Arbeitsschutz, Umweltschutz, gesetzliche und behördliche Anforderungen betrachtet. Auf Wunsch kann sie mit DSGVO oder weiteren Standards verknüpft werden.

- Erstellung eines Maßnahmenplans Alle Erkenntnisse aus der GAP Analyse werden in einem ausführlichen Maßnahmenplan gebündelt. Dieser enthält konkrete Schritte, Zuständigkeiten, Prioritäten und Zeitachsen. Er dient als roter Faden für die Einführung oder Anpassung des Managementsystems.

- Zusammenfassung und Unterstützung Durch eine professionelle GAP Analyse werden alle notwendigen Schritte sichtbar und transparent. Sie erhalten Unterstützung bei der Erstellung von Prozess und Verfahrensanweisungen, Schulungen zu Core Tools, 8D Methodik und Managementbewertung sowie bei der Vorbereitung auf Prozess und Systemaudits. Auf Wunsch unterstützen wir auch bei der Auswahl einer geeigneten Zertifizierungsgesellschaft.

Eine GAP Analyse ist damit weit mehr als eine Checkliste. Sie ist die Grundlage für einen realistischen Projektplan, eine belastbare Ressourcenplanung und eine erfolgreiche Einführung der IATF 16949.

GAP Analyse IATF 16949 Auszug

Wesentliche Inhalte der GAP Analyse IATF 16949

Die GAP Analyse zur IATF 16949 liefert eine strukturierte Übersicht, welche Normforderungen bereits erfüllt werden und wo Handlungsbedarf besteht. Der Auszug aus der Analyse fasst die wichtigsten Punkte zusammen und dient als Grundlage für Projektplanung, Ressourceneinsatz und die spätere Zertifizierungsvorbereitung.

- Bewertung des aktuellen Systemstandes Gegenüberstellung von bestehenden Prozessen, Dokumenten und Nachweisen mit den Anforderungen der IATF 16949 und der zugrunde liegenden ISO 9001. Abweichungen werden sichtbar und nachvollziehbar dokumentiert.

- Priorisierung der Lücken Zu jeder identifizierten Lücke werden Relevanz, Aufwand und Risiken bewertet. So lässt sich entscheiden, welche Themen kurzfristig und welche mittel oder langfristig bearbeitet werden müssen.

- Zuordnung zu Prozessen und Verantwortlichen Lücken werden einzelnen Prozessen, Bereichen und Verantwortlichen zugeordnet. Damit ist klar, wer für die Umsetzung der Maßnahmen zuständig ist und an welcher Stelle im System nachgesteuert werden muss.

- Grundlage für den Maßnahmenplan Der Auszug aus der GAP Analyse bildet den Input für einen strukturierten Maßnahmenplan mit klaren Aufgaben, Terminen und definierten Meilensteinen auf dem Weg zur IATF Konformität.

- Transparenz für Führung und Projektteam Die komprimierte Darstellung der Ergebnisse ermöglicht es Führungskräften und Projektteam, den Status und die nächsten Schritte schnell zu erfassen und Entscheidungen fundiert zu treffen.

- Basis für Folgeanalysen und Reifegradbewertung Der Auszug eignet sich als Referenz für spätere Fortschrittskontrollen, erneute GAP Analysen und die Bewertung des Reifegrades des Managementsystems nach Einführung weiterer Maßnahmen.

Reifegradanalyse

Reifegradbewertung als Steuerungsinstrument für IATF 16949

Viele OEM erwarten heute nicht nur eine formale IATF 16949 Zertifizierung, sondern auch eine aussagekräftige Reifegradbewertung der Prozesse und des Managementsystems. Eine Reifegradanalyse zeigt klar, wo das Unternehmen aktuell steht, wie auditfähig die Strukturen sind und welche Schritte zur weiteren Professionalisierung sinnvoll sind. Im Zusammenspiel mit GAP Analyse und Maßnahmenplan entsteht ein wirkungsvolles Steuerungsinstrument für die Entwicklung des Systems.

- Reifegradstufen eins bis fünf Reifegrad eins kennzeichnet Unternehmen mit ersten Dokumenten, aber geringer gelebter Prozessorientierung. Reifegrad zwei beschreibt strukturierte Prozesse, bei denen Dokumentation und gelebte Praxis teilweise übereinstimmen. Reifegrad drei steht für stabilisierte Abläufe mit regelmäßigen Audits und Grundanwendung der Core Tools. Reifegrad vier zeigt ein kennzahlengesteuertes System mit klaren Verantwortlichkeiten und gelebter Verbesserungskultur. Reifegrad fünf beschreibt ein integriertes, strategisch verankertes Managementsystem mit hoher Robustheit und Exzellenzorientierung.

- Zusammenhang von Reifegrad und Auditfähigkeit Je höher der Reifegrad, desto stärker ist das Unternehmen in der Lage, Auditanforderungen souverän zu erfüllen und Abweichungen zu minimieren. Bei niedrigen Reifegraden besteht häufig erhöhtes Risiko für Hauptabweichungen und umfangreiche Nacharbeiten. Ein hoher Reifegrad bedeutet, dass Prozesse nicht nur dokumentiert, sondern nachweislich wirksam sind und Kennzahlen diese Wirksamkeit belegen.

- Von der GAP Analyse zum Maßnahmenplan und zur Reifegradsteigerung Zunächst ermittelt die GAP Analyse den Ist Zustand und zeigt Lücken zwischen aktuellem System und Normanforderungen. Auf dieser Basis wird ein Maßnahmenplan mit Prioritäten, Verantwortlichkeiten und Terminen erstellt. Wird dieser Plan konsequent umgesetzt und der Fortschritt regelmäßig überprüft, steigt der Reifegrad des Systems Schritt für Schritt. So wird aus einem einmaligen Projekt ein kontinuierlicher Entwicklungsprozess in Richtung hoher Auditfähigkeit und strategischer Exzellenz.

- Mehrwert für Unternehmensführung und Kunden Die Reifegradanalyse bietet der Geschäftsleitung eine verständliche, strategische Einordnung des Managementsystems und dient als Grundlage für Entscheidungen über Ressourcen und Projekte. OEM und weitere Kunden sehen, dass das Unternehmen seine Prozesse nicht nur formal erfüllt, sondern sich strukturiert weiterentwickelt. Dies schafft Vertrauen und unterstützt eine professionelle Positionierung in der Lieferkette.

GAP Analyse als Teil eines integrierten Managementsystems

Unternehmen, die mehrere Normen gleichzeitig erfüllen müssen z.b. ISO 9001, ISO 14001, ISO 27001, ISO 45001, ISO 50001, TISAX oder SAQ 5.0 profitieren besonders von einer professionellen GAP Analyse. Sie verbindet die Anforderungen unterschiedlicher Standards miteinander und zeigt, wie sich Überschneidungen nutzen lassen, um Aufwand, Kosten und Ressourcen optimal zu bündeln. So wird die GAP Analyse zu einem strategischen Steuerungsinstrument für den Aufbau oder die Weiterentwicklung eines integrierten Managementsystems.

Warum eine GAP Analyse im integrierten Managementsystem sinnvoll ist

- Harmonisierung mehrerer Normen

Viele Anforderungen überschneiden sich, beispielsweise die Dokumentation, Risikomanagement, Verantwortlichkeiten oder Kompetenzsteuerung. Die GAP Analyse zeigt, wo Synergien genutzt werden können und welche Normen identische Anforderungen haben. - Effiziente Ressourcennutzung

Anstatt jede Norm getrennt einzuführen, erlaubt eine integrierte GAP Analyse eine gemeinsame Planung der Maßnahmen. Das sorgt für geringere Kosten, reduzierte Implementierungszeiten und eine klare Entlastung der Mitarbeitenden. - Transparente Roadmap für alle Managementsysteme

Die GAP Analyse bildet die Grundlage für einen integrierten Maßnahmenplan, der alle Normen gleichzeitig berücksichtigt. Damit entsteht eine strategische Übersicht darüber, welche Bausteine sofort, mittelfristig oder langfristig umgesetzt werden müssen. - Schaffung eines konsistenten Führungssystems

Ein integriertes Managementsystem baut auf einer gemeinsamen Struktur auf, insbesondere der High Level Structure. Die GAP Analyse zeigt, wie Führungsprozesse, Zielsysteme und Bewertungsschritte sinnvoll verknüpft werden können. - Risikobetrachtung über alle Normen hinweg

Ob Informationssicherheit (ISO 27001), Arbeitsschutz (ISO 45001) oder Umwelt (ISO 14001): Die GAP Analyse vereint die Risikothemen und verhindert widersprüchliche Bewertungen in unterschiedlichen Abteilungen. Dadurch entsteht ein einheitliches Risikoprofil für das gesamte Unternehmen. - Kostenvorteile bei Zertifizierung und Auditierung

Durch parallele Umsetzung und gemeinsame Dokumentation kann die Zertifizierung oft kombiniert werden. Das reduziert Auditzeiten und Kosten deutlich und stärkt die Auditfähigkeit über alle Normen hinweg. - Ideale Grundlage für TISAX und SAQ 5.0

Gerade für Unternehmen der Automobilindustrie ist die integrierte GAP Analyse der beste Ausgangspunkt, um TISAX Anforderungen oder Nachhaltigkeitsanforderungen aus SAQ 5.0 strukturiert einzubetten. - Verbesserte Kommunikation und Verantwortlichkeiten

Ein integrierter Ansatz sorgt dafür, dass Prozesse, Rollen und Schnittstellen nicht mehr doppelt beschrieben werden müssen. Die GAP Analyse zeigt, welche Verantwortlichkeiten zentralisiert und welche dezentral gesteuert werden können. - Nachhaltige Weiterentwicklung des gesamten Systems

Anstatt punktuelle Maßnahmen zu ergreifen, ermöglicht die GAP Analyse ein fortlaufendes, systemweites Monitoring. Das sorgt für mehr Stabilität und eine echte Verbesserungskultur im Unternehmen.

Tools und Methoden der GAP Analyse

Werkzeuge für eine strukturierte GAP Analyse

Eine wirkungsvolle GAP Analyse stützt sich auf geeignete Methoden und Werkzeuge. Sie sorgen dafür, dass der Ist Stand nicht nur grob eingeschätzt, sondern faktenbasiert und nachvollziehbar bewertet wird. Die folgenden Tools helfen, Reifegrad, Prozesse und Risiken transparent zu machen und daraus konkrete Maßnahmen abzuleiten.

- Reifegradmatrix Mit einer Reifegradmatrix werden Anforderungen und Themenbereiche auf einer Skala bewertet, zum Beispiel von Grundlagen bis Exzellenz. So lässt sich der Entwicklungsstand des Managementsystems übersichtlich darstellen und mit Zielwerten verknüpfen.

- Turtle Analysen Die Turtle Methode visualisiert Prozesse mit Eingaben, Ausgaben, Ressourcen, Kennzahlen und Verantwortlichkeiten. In der GAP Analyse zeigt sie, ob alle Prozessbausteine vollständig definiert und wirksam umgesetzt sind.

- Prozesslandschaft Eine aktuelle Prozesslandschaft ist Basis für jede Lückenanalyse. Sie zeigt, welche Prozesse relevant sind, wie sie zusammenhängen und wo Schnittstellen besondere Aufmerksamkeit benötigen. Lücken in der Prozesslandschaft werden schnell erkennbar.

- Auditprogramme Ein risikobasiertes Auditprogramm dient als Spiegel für den Reifegrad des Systems. In der GAP Analyse wird geprüft, ob alle relevanten Prozesse regelmäßig auditiert werden und ob die Auditergebnisse systematisch ausgewertet werden.

- APQP Elemente Elemente aus der Produktqualitätsvorausplanung, wie Projektplanung, Meilensteine, FMEA, Produktionslenkungsplan und Freigabeschritte, geben wichtige Hinweise auf den Stand der Produkt und Prozessentwicklung. Sie werden in die GAP Analyse einbezogen, um Risiken und Lücken in der Vorausplanung zu erkennen.

- Kennzahlendashboard Ein Kennzahlendashboard stellt Leistungsindikatoren aus Bereichen wie Qualität, Lieferperformance, Reklamationen, Instandhaltung oder Informationssicherheit zusammen. Fehlen Kennzahlen oder klare Ziele, deutet dies auf Verbesserungspotenzial im Steuerungssystem hin.

Durch den gezielten Einsatz dieser Tools entsteht aus der GAP Analyse mehr als eine einfache Differenzliste. Sie wird zum zentralen Steuerungswerkzeug, mit dem Sie Reifegrad, Risiken, Chancen und Maßnahmen im gesamten Managementsystem systematisch führen können.

Häufige Fragen zur GAP Analyse IATF 16949

1 Warum sollte eine GAP Analyse zu Beginn der IATF 16949 Einführung durchgeführt werden

Zu Beginn der Implementierung liefert die GAP Analyse ein klares Bild darüber, welche Anforderungen bereits erfüllt sind und wo noch Lücken bestehen. Sie bildet die Grundlage für einen realistischen Projektplan, Ressourcenplanung und Priorisierung der Maßnahmen.

2 Worin unterscheidet sich eine GAP Analyse von einem klassischen Audit

Ein klassisches Audit legt den Fokus auf die Konformität mit der Norm und schreibt Abweichungen. Die GAP Analyse hingegen betrachtet systematisch den Abstand zwischen Ist und Soll und ist stärker auf Entwicklung, Priorisierung und Maßnahmenplanung ausgerichtet.

3 Wie detailliert sollte eine GAP Analyse durchgeführt werden

Der Detaillierungsgrad sollte so gewählt werden, dass alle relevanten Anforderungen der IATF 16949 erfasst werden und daraus konkrete, umsetzbare Maßnahmen abgeleitet werden können. Zu grob bringt wenig Nutzen, zu detailliert führt zu unnötigem Aufwand ohne zusätzlichen Mehrwert.

4 Wer sollte an der GAP Analyse teilnehmen

Neben der Projektleitung sollten Prozesseigner, QM Verantwortliche und ausgewählte Fachvertreter aus Entwicklung, Produktion, Logistik und Einkauf beteiligt sein. Bei Bedarf können externe Berater hinzugezogen werden, um eine neutrale Sicht zu gewährleisten.

5 Wie lange dauert eine GAP Analyse typischerweise für IATF 16949

Für kleine und mittlere Unternehmen sind in der Regel ein bis zwei Tage vor Ort plus Dokumentenauswertung realistisch. Bei komplexeren Strukturen oder mehreren Standorten kann der Aufwand entsprechend höher sein.

6 Was ist das Ergebnis einer GAP Analyse IATF 16949

Am Ende steht eine strukturierte Übersicht aller erfüllten und nicht erfüllten Anforderungen, häufig inklusive Bewertung der Implementierungstiefe, des Umsetzungsaufwands und der Priorität. Darauf aufbauend wird ein Maßnahmenplan mit Verantwortlichkeiten und Zeitachsen erstellt.

7 Ist eine GAP Analyse auch für bereits zertifizierte Unternehmen sinnvoll

Ja, insbesondere nach Normupdates, OEM Änderungen oder wenn neue Standorte und Prozesse hinzukommen. Eine erneute GAP Analyse kann helfen, den Reifegrad zu prüfen und weiterführende Verbesserungsprojekte gezielt zu starten.