Kundenspezifische Anforderungen CSR als Schlüsselanforderungen der IATF 16949

Kundenspezifische Anforderungen (Customer Specific Requirements – CSR) sind ergänzende Vorgaben einzelner Automobilhersteller, die für alle IATF 16949 zertifizierten Unternehmen verbindlich sind. Sie prägen maßgeblich die Art und Weise, wie Produkte entwickelt, gefertigt, geprüft und an Kunden geliefert werden.

CSR sind ein zentraler Bestandteil der Lieferantenbewertung und haben direkten Einfluss auf Auditfähigkeit, Produktfreigaben und die Risikobewertung im gesamten Produktentstehungsprozess.

Was sind kundenspezifische Anforderungen CSR?

Definition und Bedeutung:

Kundenspezifische Anforderungen sind Vorgaben der Automobilhersteller, die über die allgemeinen Anforderungen der IATF 16949 hinausgehen. Sie konkretisieren, verschärfen oder ergänzen Normforderungen und sind verbindlich einzuhalten.

CSR müssen vollständig verstanden, systematisch im Managementsystem abgebildet und im Tagesgeschäft wirksam umgesetzt werden.

Grundsätze im Umgang mit CSR

CSR müssen aktiv identifiziert werden:

Unternehmen dürfen nicht darauf warten, dass Kunden relevante Vorgaben zusenden. Es ist erforderlich, regelmäßig zu prüfen, welche CSR aktuell gültig sind, welche Version anzuwenden ist und für welche Standorte, Produkte oder Prozesse sie gelten.

CSR müssen in Prozesse integriert werden:

Kundenspezifische Vorgaben wirken sich unmittelbar auf Prüfpläne, Produktionslenkungspläne, APQP, FMEA, Prozessbeschreibungen und Arbeitsanweisungen aus. Die Umsetzung muss im operativen System nachvollziehbar verankert sein.

CSR sind verbindliche Auditkriterien:

Eine Nichterfüllung führt im IATF Zertifizierungsaudit regelmäßig zu Hauptabweichungen. Zusätzlich drohen Einschränkungen bei Freigaben, Vertragsstrafen oder Sperrungen durch den OEM.

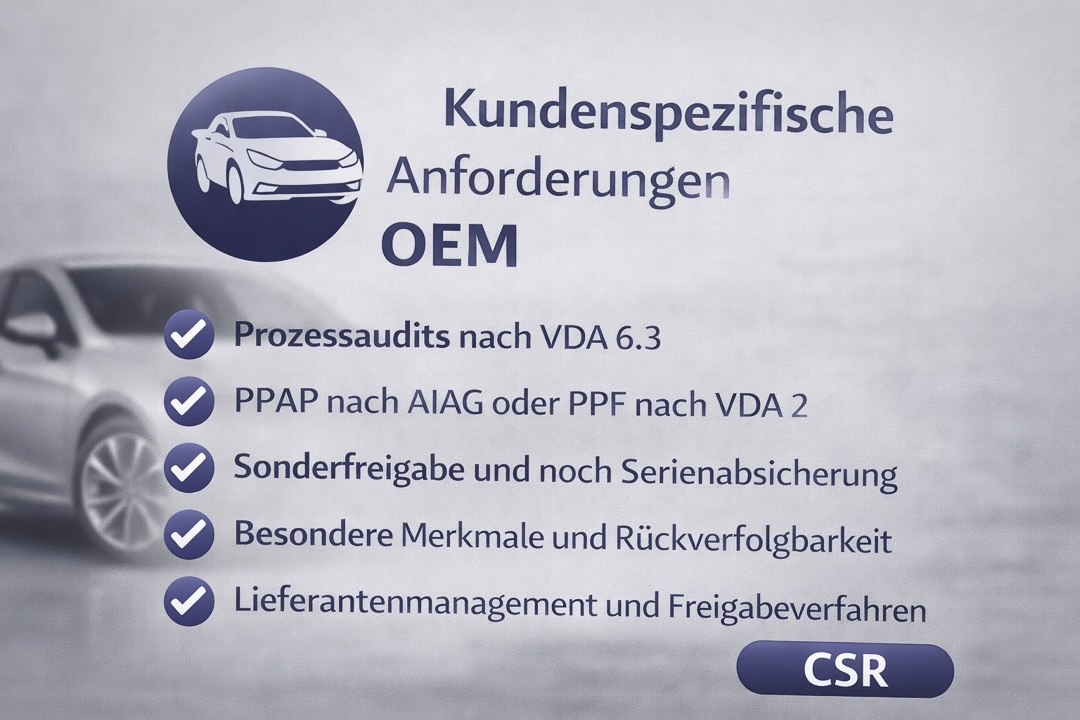

Welche Inhalte umfassen CSR?

Anforderungen an Produkt und Zeichnungen:

Ergänzende Spezifikationen, besondere Merkmale, enge Toleranzen, spezielle Prüfnachweise sowie Anforderungen an Rückverfolgbarkeit und Kennzeichnung.

Erweiterte Vorgaben an Produktionsprozesse:

Festgelegte Prozessfenster, Requalifikationspflichten, Mindestanforderungen an Prozessfähigkeiten, verpflichtende Prozessaudits sowie Absicherungen vor Serienstart.

Vorgaben zu APQP, FMEA und PPAP:

CSR definieren häufig die erforderliche Tiefe von Risikoanalysen, Review Intervallen, Eskalationsmechanismen und den Umfang der Bemusterungsunterlagen.

Kennzahlen und Reportingpflichten:

Verpflichtende Berichte zu ppm Werten, Lieferperformance, 8D Bearbeitungszeiten, Reklamationsfristen oder Feldrückmeldungen.

Lieferkette und Unterlieferanten:

Anforderungen an die Qualifikation von Unterlieferanten, Auditpflichten, Einbindung in APQP Prozesse sowie Nachweise zur Einhaltung von CSR entlang der Lieferkette.

Besondere Audit und Dokumentationsanforderungen:

Zusätzliche Prüfnachweise, Layered Process Audits, spezialisierte Prozessaudits oder der verpflichtende Einsatz von Methoden wie SPC und MSA können Bestandteil der CSR sein.

Beispiele großer OEMs und ihre CSR

BMW Group

Starke Ausrichtung auf Prozessfähigkeit und Rückverfolgbarkeit:

BMW fordert klare Nachweise für stabile Herstellprozesse, wirksame Absicherungen kritischer Merkmale und eine lückenlose Rückverfolgbarkeit über den gesamten Produktlebenszyklus, inklusive Feld und Gewährleistungsphase.

Erhöhte Anforderungen an Auditfähigkeit:

Auditabweichungen müssen zeitnah bearbeitet, Ursachen klar analysiert und Maßnahmen nachweislich wirksam umgesetzt werden. Eskalationsprozesse sind definiert und verpflichtend einzuhalten.

Ford Motor Company

PPAP als verpflichtendes Freigabeverfahren:

Ford verlangt eine umfangreiche Produkt und Prozessabsicherung über Prüfpläne, Kontrollpläne, SPC Nachweise und dokumentierte Messsystemanalysen.

Strenge Prüfmittelüberwachung:

Die MSA Anforderungen gehen über die IATF Forderungen hinaus und betreffen auch softwarebasierte Prüf und Messsysteme, inklusive Validierung, Überwachung und Freigabe.

Mercedes-Benz Group

Cybersecurity Anforderungen in der Lieferkette:

Mercedes-Benz fordert klare Prozesse zur Informationssicherheit, zur Rückverfolgbarkeit von Änderungen sowie zur Absicherung sicherheitsrelevanter Merkmale entlang der Lieferkette.

Reifegradabsicherung über RGA:

Entwicklungs und Produktionsprozesse müssen über definierte Reifegrad Meilensteine hinweg abgesichert werden. Abweichungen führen zu klar geregelten Eskalationen.

Volkswagen Konzern

Formel Q konkretisiert Audit und Produktionsanforderungen:

Volkswagen definiert detailliert, wie Produktionsfähigkeit, Prozessstabilität, Notfallmanagement und Serienabsicherung nachzuweisen sind.

Verpflichtende Prozessaudits:

Regelmäßige, dokumentierte Audits nach VDA 6.3 sind für alle Lieferanten verpflichtend, unabhängig vom Zertifizierungsstatus.

Bedeutung der CSR für IATF zertifizierte Unternehmen

CSR müssen aktiv gepflegt werden:

Lieferanten tragen die volle Verantwortung für ihre CSR. Aktuelle Versionen müssen regelmäßig geprüft, Änderungen dokumentiert und die Umsetzung sichergestellt werden.

CSR Register sind ein bewährtes Werkzeug:

In CSR Registern werden OEM Anforderungen, Gültigkeiten, Versionsstände und die Zuordnung zu internen Prozessen transparent gesteuert.

CSR haben Vorrang vor internen Vorgaben:

Kundenanforderungen definieren den verbindlichen Standard. Interne Regelungen müssen angepasst werden, sobald sie im Widerspruch zu CSR stehen.

CSR in APQP, FMEA und PPF / PPAP integrieren:

CSR beeinflussen jede Phase der Produktentstehung. Sie sind Pflichtinput für FMEA, Grundlage für besondere Merkmale und müssen vollständig in PPF oder PPAP Unterlagen abgebildet sein. Fehlende CSR Inhalte führen nahezu immer zur Ablehnung der Bemusterung.

OEM Customer Specific Requirements (CSR)

Die folgende Übersicht enthält eine kompakte Zusammenstellung der wichtigsten OEM Customer Specific Requirements (CSR) zur IATF 16949. Jede Zeile bietet einen direkten Zugriff auf die jeweilige OEM Quelle, eine Kurzbeschreibung sowie Hinweise zum Versionsstand oder Veröffentlichungsdatum. Die Übersicht unterstützt dabei, kundenspezifische Anforderungen schnell zu finden, zu vergleichen und korrekt im Qualitätsmanagementsystem zu berücksichtigen.

| OEM | Dokument / Beschreibung | Version / Datum | Downloadlink |

|---|---|---|---|

| BMW Group | Customer Specific Requirements zur IATF 16949 – Anforderungen der BMW Group an Lieferanten-Qualitätsmanagement. | Ausgabe April 2021 | BMW CSR (PDF) |

| Ford Motor Company | IATF 16949 Customer Specific Requirements – Qualitäts- und Prozessanforderungen der Ford Motor Company an Zulieferer. | Release Juni 2025 | Ford CSR (PDF) |

| Geely Group | Geely Group IATF 16949 Customer Specific Requirements – spezifische QM- und Lieferkettenanforderungen. | Ausgabe Juni 2025 | Geely CSR (PDF) |

| General Motors | IATF 16949 GM Customer Specific Requirements – zusätzliche Forderungen von GM zur Norm, inkl. QM- & PPAP-Anforderungen. | Ausgabe Oktober 2025 | GM CSR (PDF) |

| IVECO Group | IVECO Group CSR – Anforderungen an Qualitätsmanagement, Prozesse und Lieferantenperformance für IATF 16949. | 09.05.2022 (CSR_09052022) | IVECO CSR (PDF) |

| Mercedes-Benz Group AG | Mercedes-Benz IATF 16949 CSR – kundenspezifische Ergänzungen zu Qualitäts-, Prozess- und Lieferanforderungen. | Ausgabe Februar 2022 | Mercedes-Benz CSR (PDF) |

| Renault Group | RENAULT GROUP CSR V4.2 – detaillierte kundenspezifische Anforderungen zur IATF 16949 (u. a. Prozesse, APQP, Freigaben). | Version 4.2, Stand März 2025 | Renault CSR (PDF) |

| Volkswagen Group | Volkswagen Group Customer Specific Requirements – Anforderungen an QM, Prozessfähigkeit und Lieferantenleistung. | Ausgabe März 2022 | Volkswagen CSR (PDF) |

| Volvo | Volvo CSR V2 – kundenspezifische Anforderungen zur IATF 16949, u. a. zu Auditierung, APQP und Lieferantensteuerung. | Version 2, Stand 28.02.2025 | Volvo CSR (PDF) |

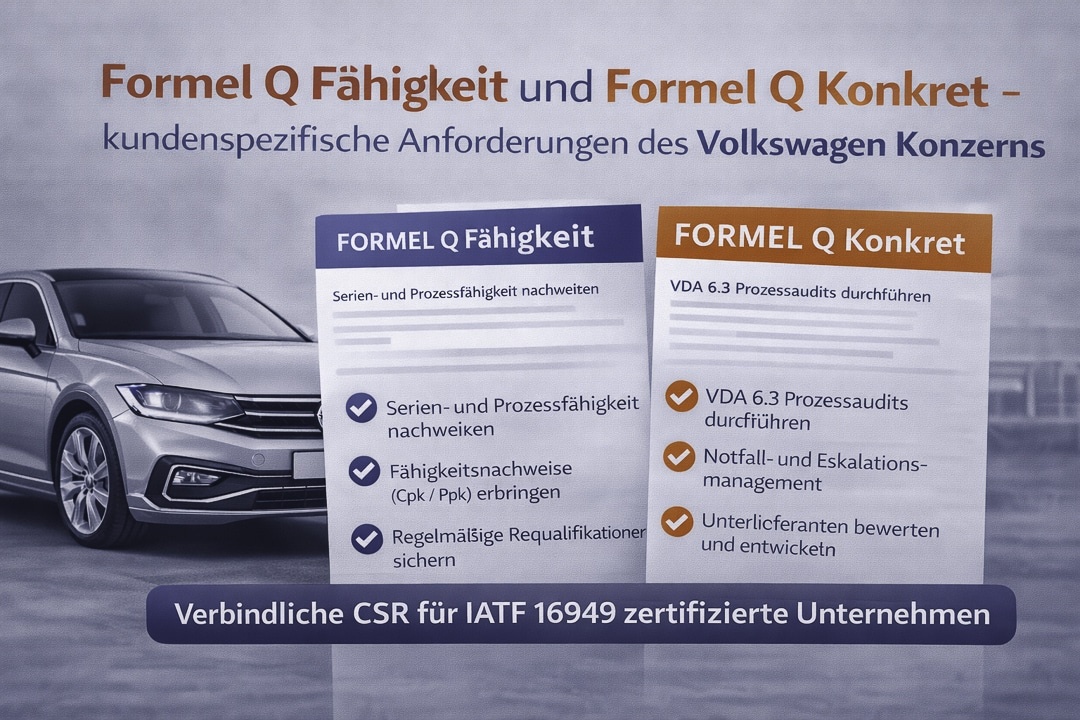

Formel Q Fähigkeit und Formel Q Konkret – kundenspezifische Anforderungen des Volkswagen Konzerns

Formel Q Fähigkeit und Formel Q Konkret sind zentrale kundenspezifische Anforderungen (CSR) des Volkswagen Konzerns. Sie ergänzen die IATF 16949 um verbindliche Vorgaben zur Prozessfähigkeit, Auditierung, Serienabsicherung und Lieferantensteuerung.

Für alle Lieferanten des Volkswagen Konzerns sind diese Regelwerke verpflichtend anzuwenden, sobald sie vertraglich vereinbart, in Qualitätsvereinbarungen genannt oder über Lieferantenhandbücher eingeführt wurden.

Formel Q Fähigkeit

Formel Q Fähigkeit beschreibt die Anforderungen des Volkswagen Konzerns an die Serien- und Prozessfähigkeit von Lieferanten. Ziel ist der belastbare Nachweis, dass Prozesse stabil, beherrscht und reproduzierbar sind.

Zentrale Inhalte von Formel Q Fähigkeit:

Nachweis der Prozessfähigkeit (z. B. Cpk, Ppk), stabile Serienprozesse, definierte Prüf- und Freigabekonzepte, strukturierte Requalifikation sowie belastbare Kennzahlen zur Produktionsleistung.

Formel Q Fähigkeit ist eng mit APQP, Produktionslenkungsplänen, Prozess-FMEA und Run-at-Rate-Nachweisen verknüpft und wird regelmäßig durch Audits überprüft.

Formel Q Konkret

Formel Q Konkret definiert die operativen, prüf- und auditbezogenen Anforderungen des Volkswagen Konzerns. Es legt fest, wie Prozesse, Audits, Notfallmanagement und Lieferantensteuerung umzusetzen sind.

Typische Anforderungen aus Formel Q Konkret:

Verpflichtende Prozessaudits nach VDA 6.3, Anforderungen an Notfall- und Eskalationsmanagement, Vorgaben zu Reklamationsbearbeitung, Lieferperformance, Feldqualität sowie klare Regeln zur Bewertung und Entwicklung von Unterlieferanten.

Bedeutung von Formel Q für IATF 16949 zertifizierte Unternehmen

Sobald Formel Q Fähigkeit oder Formel Q Konkret Bestandteil der Kundenanforderungen sind, gelten sie als verbindliche CSR im Sinne der IATF 16949.

Sie müssen in Prozessen, APQP, FMEA, Produktionslenkungsplänen, Auditprogrammen und Lieferantenmanagement nachweislich umgesetzt werden. Eine Nichtbeachtung führt regelmäßig zu Hauptabweichungen in Audits sowie zu Eskalationen durch den Volkswagen Konzern.

Kundenspezifische Anforderungen erfolgreich umsetzen

Kundenspezifische Anforderungen, kurz CSR, sind zentrale Elemente der IATF 16949. Sie ergänzen die Norm um konkrete Vorgaben der Automobilhersteller und bestimmen, wie Lieferanten entwickeln, produzieren, prüfen und liefern. Der folgende Leitfaden zeigt Schritt für Schritt, wie CSR im eigenen Managementsystem verankert, gesteuert und auditfest nachgewiesen werden können.

Leitfaden zur praktischen Umsetzung von CSR

1. CSR identifizieren und regelmäßig aktualisieren:

Ausgangspunkt ist eine vollständige Übersicht aller gültigen CSR der eigenen Kunden. Diese sind über die offizielle IATF Plattform und die jeweiligen OEM Portale abrufbar. Viele Hersteller aktualisieren ihre CSR mindestens einmal pro Jahr.

In der Praxis bewährt sich eine zentrale CSR Liste mit Datum, Version, Gültigkeit und Zuordnung zum jeweiligen Kunden. Verantwortlichkeiten für die Beobachtung von Änderungen sollten klar benannt sein, damit keine veralteten Anforderungen im Umlauf sind.

2. CSR in die Prozesslandschaft integrieren:

CSR dürfen nicht isoliert in einem Ordner liegen, sie müssen sich in den Prozessen wiederfinden. Jede relevante CSR sollte mit den Kernprozessen verknüpft werden, zum Beispiel:

APQP und Projektmanagement:

CSR als Pflichtinput für Meilensteine, Reifegradabsicherung, Reviews und Freigaben.

FMEA Produkt und Prozess:

CSR Anforderungen zu besonderen Merkmalen, Funktionsrisiken und Prüfmethoden direkt einbauen.

Produktionslenkungspläne und Prüfkonzepte:

Prüfaufbau, Frequenzen, Requalifikation, Rückverfolgbarkeit und Nachweise CSR konform gestalten.

Reklamationsprozess und 8D System:

Fristen, Eskalationen, Kundenkommunikation und Wirksamkeitsnachweise gemäß CSR sicherstellen.

In Prozessbeschreibungen können CSR explizit als Eingaben oder bindende Vorgaben genannt werden. So wird im Audit transparent, wo und wie OEM Anforderungen berücksichtigt werden.

3. Schulung aller relevanten Mitarbeitenden:

CSR wirken nur, wenn sie im täglichen Handeln verankert sind. Fachbereiche wie Projektleitung, Qualitätssicherung, Entwicklung, Einkauf, Lieferantenmanagement und Produktion benötigen ein klares Verständnis der kundenbezogenen Vorgaben.

Sinnvoll sind kundenspezifische Schulungen, in denen die wichtigsten CSR, typische Fallstricke und praktische Beispiele behandelt werden. Schulungsnachweise dienen später als Auditbeleg für gelebtes CSR Wissen.

4. CSR in APQP und Projektmanagement verankern:

Spätestens zum Projektstart müssen die kundenspezifischen Anforderungen systematisch analysiert und in den Projektplan integriert werden. CSR Einfluss zeigt sich insbesondere in:

Reifegradabsicherung und Projektmeilensteinen:

Anforderungen an Reviews, Gate Freigaben, Nachweisumfänge und Eskalationsregeln berücksichtigen.

Bewertung von Risiken und Maßnahmen in der FMEA:

CSR als Pflichtinput nutzen, um besondere Merkmale, Prüfmethoden und Funktionsrisiken abzuleiten.

Vorgaben zur Erstbemusterung und Prozessfreigabe:

Anforderungen an PPF / PPAP, Prüfnachweise, Prozessfähigkeiten und Dokumentpakete einplanen.

Voraussetzungen für Run at Rate oder Leistungsnachweise:

Leistungsziele, Nachweise zur Stabilität und Abnahmekriterien eindeutig definieren.

Ein APQP Plan ohne CSR Bezug gilt in vielen Audits als unvollständig.

5. CSR konforme Lieferantensteuerung aufbauen:

OEM Anforderungen enden nicht am Werkstor, sondern gelten entlang der gesamten Lieferkette. Unterlieferanten müssen über relevante CSR informiert, vertraglich verpflichtet und regelmäßig bewertet werden.

In Lieferantenbewertungen, technischen Lieferbedingungen und Audits sollte klar erkennbar sein, welche CSR weitergegeben wurden und wie die Erfüllung überwacht wird.

6. CSR in das Auditprogramm einbinden:

CSR sind verbindliche Auditkriterien. Sie sollten in internen Systemaudits, Prozessaudits und Lieferantenaudits gezielt geprüft werden. Auditoren benötigen dafür spezifische Kenntnisse zu den Anforderungen der jeweiligen OEM Kunden.

Ein Praxisansatz ist, im Auditplan zu jedem Prozess die einschlägigen CSR zu vermerken und im Auditbericht ausdrücklich festzuhalten, welche Kundenforderungen geprüft wurden und welche Nachweise dafür vorlagen. So wird deutlich, dass CSR nicht nur bekannt sind, sondern im täglichen Ablauf aktiv gelebt und systematisch überwacht werden.

Kundenspezifische Anforderungen CSR systematisch einführen

Dieser How To Block zeigt Schritt für Schritt, wie kundenspezifische Anforderungen der Automobilhersteller in ein bestehendes Qualitätsmanagementsystem nach IATF 16949 integriert werden können. Jeder Schritt ist als eigene Maßnahme in einem Projektplan oder in APQP nutzbar.

1. CSR Quellen eindeutig festlegen:

Definiere, aus welchen Quellen die CSR bezogen werden. Zentrale Referenz ist die IATF Global Oversight Seite mit OEM Dokumenten. Ergänzend können Kundenportale, Rahmenverträge, Lastenhefte und technische Spezifikationen relevant sein. Ziel ist, dass dokumentiert ist, wo CSR liegen, wer Zugriff hat und wer für Pflege und Aktualität verantwortlich ist.

2. CSR erfassen, bewerten und in einer Übersicht bündeln:

Lege eine zentrale CSR Matrix an, in der je OEM die wichtigsten Anforderungen beschrieben, referenziert und mit Verantwortung versehen werden. Typische Spalten sind: OEM, Dokumenttitel, Versionsstand, Gültigkeitsdatum, betroffene Prozesse, verantwortliche Funktionen und Umsetzungsstatus. Die Matrix dient als Arbeitsdokument und Auditnachweis.

3. CSR mit der Prozesslandschaft verknüpfen:

Analysiere, welche CSR auf welche Prozesse wirken, z. B. Entwicklung, APQP, Beschaffung, Produktion, Reklamationsmanagement oder Lieferantenmanagement. Trage die Zuordnung in Prozesssteckbriefen, Turtle Diagrammen oder der Prozesslandkarte ein. So wird sichtbar, wo OEM Forderungen im Ablauf wirksam werden müssen.

4. CSR in APQP, FMEA, PLP und PPF / PPAP verankern:

CSR sind Pflicht Eingabe im Projektmanagementprozess. Sie müssen in APQP Meilensteinen, Produkt und Prozess FMEA, im Produktionslenkungsplan sowie im PPF oder PPAP berücksichtigt werden. Gute Praxis: In FMEAs eine Spalte CSR Bezug einführen und im PLP relevante OEM Forderungen direkt beim jeweiligen Prüf oder Kontrollschritt referenzieren.

5. Rollen und Verantwortlichkeiten eindeutig festlegen:

Lege fest, wer für Pflege und Umsetzung verantwortlich ist. Typische Rollen sind Qualitätsmanagement, Projektleitung, Vertrieb, Entwicklung, Produktion und Lieferantenmanagement. Verantwortlichkeiten sollten im Organigramm, in Funktionsbeschreibungen oder in Prozesssteckbriefen dokumentiert sein. Für kritische OEM Vorgaben kann ein CSR Koordinator sinnvoll sein.

6. Schulung und Sensibilisierung aller betroffenen Mitarbeitenden:

Mitarbeitende in Projekten, Fertigung, Qualität, Logistik und Einkauf müssen wissen, welche OEM sie betreuen und welche Besonderheiten gelten. Schulungen sollten dokumentiert und regelmäßig aufgefrischt werden, insbesondere wenn OEM Dokumente aktualisiert werden.

7. CSR in das Auditprogramm aufnehmen:

CSR sind verbindliche Auditkriterien. Prüfe CSR gezielt in System, Prozess und Lieferantenaudits. Im Auditplan kann je Prozess vermerkt werden, welche CSR geprüft werden. Abweichungen sind mit klaren Maßnahmen, Fristen und Verantwortlichkeiten zu hinterlegen.

8. Nachweise zur CSR Umsetzung strukturiert führen:

Für Audits und Kundenbewertungen sind belastbare Nachweise erforderlich, z. B. Projektpläne, APQP Unterlagen, PPF oder PPAP Dokumente, FMEAs, Produktionslenkungspläne, Auditberichte und Lieferantenbewertungen. Eine geordnete Dokumentation erleichtert Eskalationen, Reklamationen und OEM Bewertungen und ist zentraler Bestandteil der Nachweisführung.

9. CSR Steuerung in den PDCA Zyklus integrieren:

CSR sind kein einmaliges Projekt, sondern Teil der kontinuierlichen Verbesserung. Ergebnisse aus Audits, Reklamationen, OEM Bewertungen und Kennzahlen sollten regelmäßig in Teamrunden und Managementbewertungen analysiert werden. Unternehmen, die CSR aktiv steuern, reduzieren das Risiko von Eskalationen, Sonderstatus und zusätzlichen Prüfungen durch OEM oder IATF.

Wann sind VDA und AIAG Bände kundenspezifische Anforderungen?

VDA und AIAG Bände sind zunächst Fachstandards und Leitfäden der Automobilindustrie. Sie werden erst dann zu kundenspezifischen Anforderungen (CSR), wenn sie durch den Kunden ausdrücklich gefordert oder vertraglich vereinbart werden.

Der folgende Überblick zeigt, wann diese Bände CSR Charakter haben und damit im Rahmen der IATF 16949 zwingend umzusetzen und auditrelevant sind.

Direkte Benennung in CSR Dokumenten und Qualitätsvereinbarungen

OEMs verankern VDA und AIAG Bände häufig explizit in ihren Customer Specific Requirements, Lieferantenhandbüchern oder Qualitätsvereinbarungen. In diesem Moment werden sie zu verbindlichen kundenspezifischen Anforderungen.

Typische Beispiele:

Formel Q oder MBST verweisen explizit auf VDA 2, VDA 6.3, VDA 19, VDA 4 oder besondere Merkmale. US OEMs fordern häufig die AIAG Core Tools (APQP, PPAP, MSA, SPC, FMEA) ausdrücklich ein.

Wichtig:

Wer CSR Dokumente oder Qualitätsvereinbarungen unterschreibt, akzeptiert die genannten VDA und AIAG Bände als verbindliche Kundenvorgabe mit Auditpflicht.

Bezug in Zeichnungen, Lastenheften und Bestelldokumenten

VDA oder AIAG Referenzen erscheinen häufig nicht im eigentlichen CSR Dokument, sondern in technischen Unterlagen. Auch dann handelt es sich um kundenspezifische Anforderungen, da diese Dokumente Bestandteil des Vertrags sind.

Beispiele:

Zeichnungen mit Verweis auf VDA 19 technische Sauberkeit, Lastenhefte mit verpflichtender Bemusterung nach AIAG PPAP oder VDA 2 PPF, Bestellbedingungen mit Bezug auf bestimmte VDA oder AIAG Leitfäden als Grundlage der Zusammenarbeit.

Vorgabe über das eigene Lieferantenmanagement

Tier 1 Lieferanten geben OEM Anforderungen in der Regel an ihre Unterlieferanten weiter. In dem Moment, in dem ein Lieferant selbst VDA oder AIAG Bände in seine Qualitätsvereinbarungen schreibt, werden diese für die Sub Lieferanten zu CSR.

Typische Fälle:

Lieferantenhandbücher verlangen Prozessaudits nach VDA 6.3, Qualitätssicherungsvereinbarungen schreiben PPAP nach AIAG oder PPF nach VDA 2 als verbindlichen Freigabestandard vor. Unterlieferanten sind dadurch verpflichtet, diese Anforderungen in ihren eigenen Prozessen umzusetzen.

IATF 16949 und Annex B als Orientierung

VDA und AIAG Bände sind in Annex B der IATF 16949 als automotive spezifische Ergänzungen aufgeführt. Annex B ist nicht normativ, zeigt jedoch, welche Regelwerke in der Branche als anerkannte Standards gelten.

Für Zertifizierungen werden diese Methoden auditrelevant, sobald ein Kunde sie explizit fordert. Auch ohne ausdrückliche Nennung eignen sie sich als Best Practice zur Reduzierung von Risiken und Reklamationen.

Wann gelten VDA und AIAG Bände nicht automatisch als CSR?

Nicht jeder VDA oder AIAG Band ist automatisch eine kundenspezifische Forderung. Ohne Bezug in Verträgen, CSR Dokumenten oder technischen Unterlagen gelten sie zunächst als Empfehlungen oder Branchenstandards, nicht jedoch als vertraglich bindende Kundenanforderungen.

Sie können zur Systemgestaltung genutzt werden, werden jedoch erst dann zu CSR, sobald der Kunde sie als verbindliche Grundlage benennt. Für internes Risiko und Reklamationsmanagement ist ihre Anwendung dennoch häufig sinnvoll.

Häufige Fragen zu Kundenspezifischen Anforderungen CSR

1

Was versteht man unter kundenspezifischen Anforderungen im Sinne der IATF

Kundenspezifische Anforderungen sind zusätzliche Vorgaben einzelner Automobilhersteller, die über die Inhalte der IATF 16949 hinausgehen. Sie bestimmen, wie ein Lieferant entwickeln, produzieren, prüfen, dokumentieren und liefern muss. CSR sind uneingeschränkt verbindlich und müssen im gesamten QM System verankert werden.

2

Sind CSR für alle IATF zertifizierten Unternehmen verpflichtend

Ja. Sobald ein Unternehmen Produkte oder Dienstleistungen für einen bestimmten OEM liefert, gelten dessen CSR als verbindliche Ergänzung zur IATF 16949. Jede Abweichung oder fehlende Umsetzung führt in der Regel zu Abweichungen im Zertifizierungsaudit bis hin zur Gefährdung der Lieferfreigabe.

3

Wie werden CSR systematisch im QM System integriert

CSR müssen in allen relevanten Prozessen abgebildet werden, zum Beispiel in der Projektplanung, in APQP, in Prozess FMEA, im Produktionslenkungsplan, in Lieferantenbewertungen und im Auditprogramm. Ziel ist es, dass jeder Prozessschritt nachvollziehbar CSR konform arbeitet.

4

Wie bleiben Unternehmen über CSR Änderungen auf dem aktuellen Stand

OEMs aktualisieren ihre CSR regelmäßig. Daher müssen Unternehmen die offizielle IATF Plattform aktiv überwachen, Änderungen dokumentieren und mit einem strukturierten Änderungsmanagement in Prozesse, Checklisten und Dokumente aufnehmen.

5

Müssen interne Auditoren CSR aktiv prüfen

Ja. CSR sind verbindliche Auditkriterien. Auditoren müssen OEM Anforderungen verstehen, im Auditprogramm berücksichtigen und deren Einhaltung nachweisen. Viele OEMs akzeptieren nur Audits durch Auditoren mit einer VDA 6.3 Qualifikation.

Weiterführende Informationen zur IATF 16949 und CSR

Die folgenden internen und externen Inhalte vertiefen zentrale Aspekte der IATF 16949, der kundenspezifischen Anforderungen (CSR) sowie deren praxisnahe Umsetzung im Qualitätsmanagementsystem. Sie unterstützen dabei, Anforderungen sicher einzuordnen, Auditfestigkeit herzustellen und CSR wirksam zu steuern.

Grundlagen und Umsetzung der IATF 16949

Qualitätsmanagement Handbuch IATF 16949:

Aufbau, Struktur und Inhalte eines auditfesten QM Handbuchs inklusive Prozesslandschaft und CSR Integration.

IATF 16949 Beratung:

Praxisnahe Unterstützung von der Gap Analyse bis zum erfolgreichen Zertifizierungs und Überwachungsaudit.

IATF 16949 Norm und Überblick

IATF 16949 – Anforderungen und Hintergründe:

Verständliche Einordnung der Norm, Ziele, Geltungsbereich und Bedeutung für Automobilzulieferer.

Customer Specific Requirements (CSR)

Offizielle OEM Customer Specific Requirements:

Zentrale Übersicht der CSR aller Automobilhersteller über die IATF Global Oversight Plattform.

Kundenspezifische Anforderungen im Sinne der IATF 16949:

Einordnung, Bedeutung und Umsetzung von CSR als verbindliche Auditkriterien.

OEM kundenspezifische Forderungen:

Praxisnahe Übersicht zu typischen OEM Anforderungen, deren Struktur und Integration in Prozesse und Audits.