Potenzialanalyse zur Einstufung von Lieferanten

Einordnung und Ziel der Potenzialanalyse nach IATF und VDA

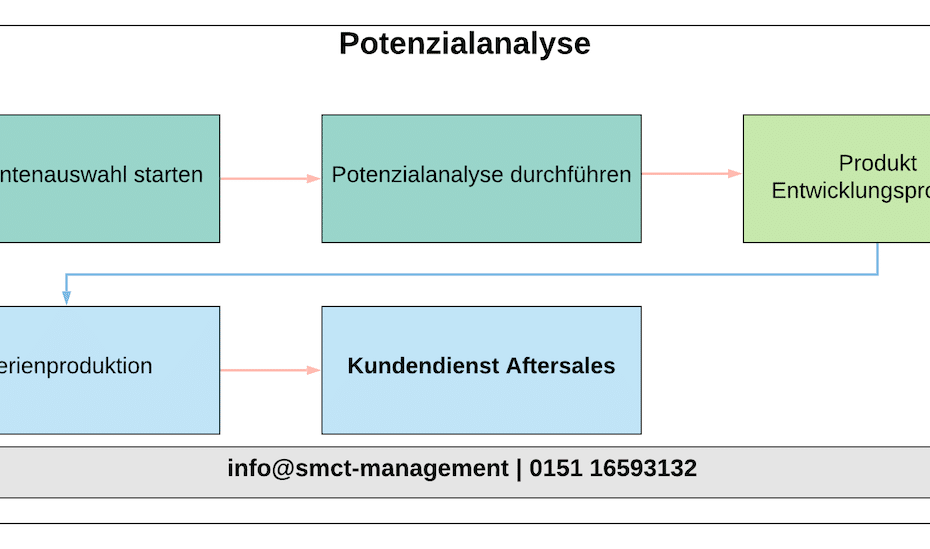

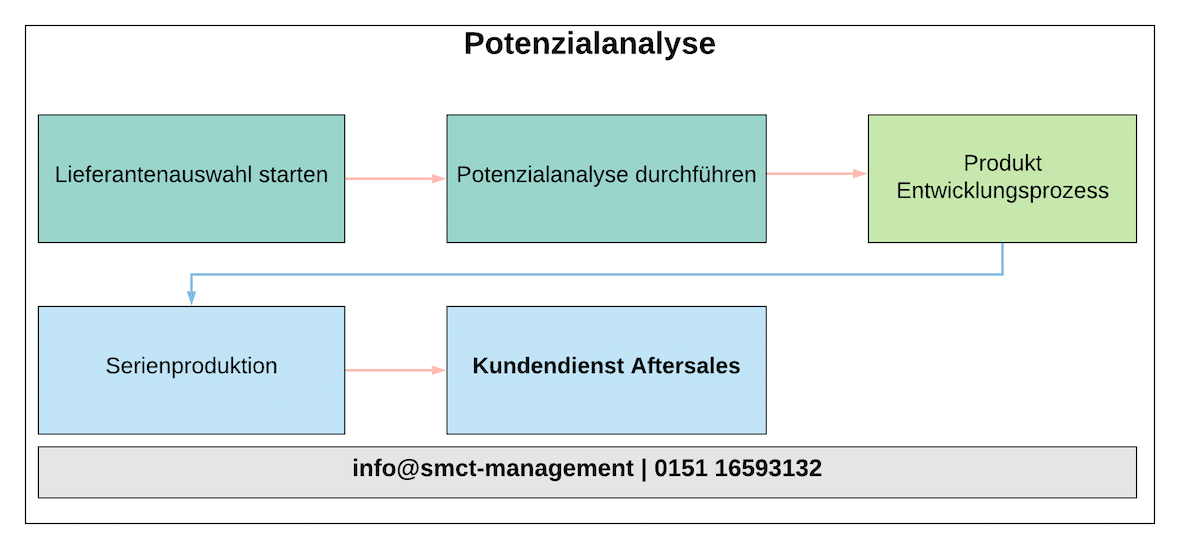

Die Potenzialanalyse, Element P1 im VDA 6.3, ist ein Werkzeug zur Einstufung von Lieferanten vor der Vergabe von Aufträgen. Sie unterstützt Unternehmen dabei, das Potenzial eines Lieferanten objektiv zu bewerten und Risiken frühzeitig zu erkennen. Im Mittelpunkt steht die Frage, ob ein Lieferant die technischen und organisatorischen Voraussetzungen erfüllt, um geforderte Produkte und Dienstleistungen im benötigten Umfang und in der geforderten Qualität zu erbringen.

Die Potenzialanalyse ergänzt die Anforderungen der IATF 16949 an QM Systemaudits und Lieferantenüberwachung. Sie ist der Startpunkt für eine strukturierte Lieferantenentwicklung und liefert den ersten Nachweis zur grundsätzlichen Eignung eines Lieferanten.

- Vor der Vergabe einsetzen Durchführung der Potenzialanalyse, bevor ein Lieferant für Projekte oder Serienaufträge nominiert wird.

- Fokus auf Eignung und Risiko Bewertung von Technik, Prozessen und Organisation, um Chancen und Risiken des Lieferanten klar zu erkennen.

- Basis für weitere Audits Ergebnisse dienen als Eingangsinformation für das spätere Prozessaudit und die Serienfreigabe.

Inhaltliche Schwerpunkte und Aufbau der Potenzialanalyse

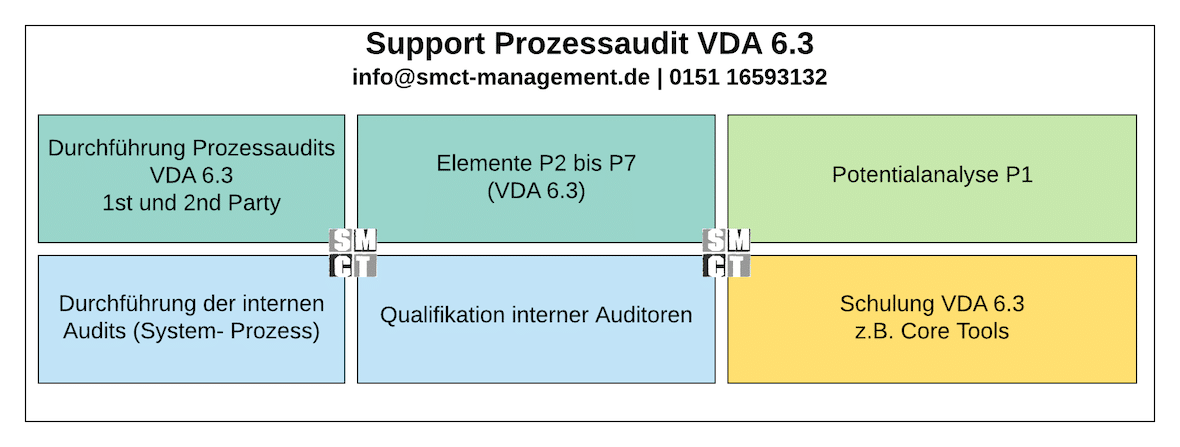

Die Potenzialanalyse orientiert sich an der Struktur des VDA 6.3 Prozessaudits. Der zugehörige Fragenkatalog enthält ausgewählte Fragen aus den Elementen P2 bis P7 und legt den Fokus auf die wichtigsten Themenbereiche, die für die Eignung eines Lieferanten entscheidend sind.

Im Audit werden typische Prozesse und Produkte des Lieferanten betrachtet, die möglichst nah an den zukünftigen Serienanforderungen liegen. So entsteht ein realistisches Bild der tatsächlichen Leistungsfähigkeit.

- Projekt und Prozessmanagement Bewertung der Planung, Steuerung und Überwachung von Projekten und Prozessen beim Lieferanten.

- Entwicklungs und Änderungsmanagement Überprüfung, wie der Lieferant mit Spezifikationen, Änderungen, Freigaben und Schnittstellen umgeht.

- Produkt und Prozessbeherrschung Analyse, ob Prozesse stabil, fähig und auf reproduzierbare Qualität ausgelegt sind.

- Infrastruktur und Ressourcen Bewertung von Anlagen, Arbeitsmitteln, Qualifikation der Mitarbeitenden und Verfügbarkeit der notwendigen Ressourcen.

Ampelbewertung und Interpretation der Ergebnisse

Die Potenzialanalyse verwendet eine Ampelbewertung. Jede einzelne Frage sowie die Gesamtauswertung werden mit den Farben Grün, Gelb oder Rot bewertet. Aus dieser Bewertung ergibt sich die Einstufung des Lieferanten in geeignet, bedingt geeignet oder nicht geeignet.

- Grün Die Anforderung ist erfüllt. Der Lieferant verfügt über die notwendigen Prozesse, Ressourcen und Kompetenzen. Eine Nominierung ist grundsätzlich möglich.

- Gelb Die Anforderung ist nur teilweise erfüllt. Es bestehen Lücken, die durch Maßnahmen und Begleitung geschlossen werden müssen. Eine bedingte Freigabe ist möglich, wenn der Lieferant aktiv entwickelt wird.

- Rot Die Anforderung ist nicht erfüllt. Wesentliche Grundlagen fehlen. Der Lieferant gilt in diesem Zustand als nicht geeignet für den geplanten Umfang und sollte nicht nominiert werden.

- Gesamtbewertung Die Zusammenführung der Einzelfragen führt zu einer Gesamtampel. Diese ist Grundlage für die Entscheidung über Freigabe, bedingte Freigabe oder Ablehnung.

Umgang mit gelber Bewertung und gesteuerten Lieferanten

Eine gelbe Bewertung signalisiert, dass der Lieferant Potenzial besitzt, aber noch nicht alle Anforderungen erfüllt. In solchen Fällen wird der Lieferant als gesteuerter Lieferant geführt. Es werden zusätzliche Bedingungen vereinbart und konkrete Maßnahmen zur Lieferantenentwicklung festgelegt, die aktiv begleitet und überwacht werden.

- Begrenzung des Umfangs Reduktion der beauftragten Stückzahlen oder Beschränkung auf bestimmte Teilumfänge, bis die vereinbarten Verbesserungen nachweislich erreicht wurden.

- Vergabe von Probeaufträgen Start mit kleineren Probeaufträgen, um die reale Leistungsfähigkeit, Prozessstabilität und Reaktionsfähigkeit des Lieferanten zu überprüfen.

- Aufnahme in ein Lieferantenentwicklungsprogramm Systematische Begleitung durch das Lieferantenmanagement, zum Beispiel über Workshops, Coaching, Schulungen und gezielte Audits.

- Qualitätssicherungsvereinbarung nutzen Abschluss einer Qualitätssicherungsvereinbarung mit klaren Standards, Reaktionszeiten, Reportingpflichten und definierten Konsequenzen bei Nichterfüllung.

Folgeaktivitäten und Verbindung zu Prozessaudit und Serienfreigabe

Die Ergebnisse der Potenzialanalyse sind ein wichtiger Input für die weitere Auditplanung. Sie fließen direkt in die Planung eines Prozessaudits nach VDA 6.3 ein und beeinflussen die Auswahl der zu prüfenden Prozesse und Schwerpunkte.

Die endgültige Validierung der Qualitätsfähigkeit eines Lieferanten erfolgt in der Regel im Rahmen der Produktions und Prozessfreigabe. Hier werden die in der Potenzialanalyse identifizierten Risiken erneut überprüft und die Eignung des Lieferanten für die Serie abschließend bewertet.

- Planung des Prozessaudits Kritische Punkte aus der Potenzialanalyse werden als Prüfschwerpunkte in das Prozessaudit übernommen. So wird gezielt dort geprüft, wo das höchste Risiko oder der größte Verbesserungsbedarf besteht.

- Produktions und Prozessfreigabe Durch Verfahren wie Produktions und Prozessfreigabe und ergänzende Prüfungen, zum Beispiel Run and Rate, wird die Serienfähigkeit des Lieferanten bestätigt.

- Wirksamkeitsprüfung von Maßnahmen In Nachaudits oder Meilensteingesprächen wird überprüft, ob die vereinbarten Maßnahmen umgesetzt und wirksam sind.

- Startpunkt für langfristige Zusammenarbeit Die Potenzialanalyse bildet die Grundlage für eine langfristige, gesteuerte Zusammenarbeit und die fortlaufende Lieferantenentwicklung.

| Gesamteinstufung | Bewertung Gelb | Bewertung Rot | |

|---|---|---|---|

| Gesperrter Lieferant | Rot | mehr als 14 Fragen | ab einer Frage |

| Gesteuerter Lieferant | Gelb | max. 14 Fragen | keine |

| Freigegebener Lieferant | Grün | max. 7 Fragen | keine |

Unterschied Potenzialanalyse vs. Prozessaudit

Potenzialanalyse (VDA 6.3 – P1)

- Zweck Einstufung eines neuen Lieferanten vor der Vergabe eines Auftrags. Fokus auf Eignung und Risiko.

- Bewertungsmethode Ampelsystem (Grün, Gelb, Rot). Keine Punktebewertung.

- Prüfumfang Kompakter Fragenkatalog mit ausgewählten Fragen aus P2–P7. Fokus auf Technologie und Entwicklung.

- Ergebnis Entscheidung geeignet, bedingt geeignet oder nicht geeignet. Grundlage für Lieferantenauswahl.

- Anwendungszeitpunkt Vor Projektvergabe oder vor Serienfreigabe (Early Supplier Qualification).

- Risikosteuerung Gelbe Bewertung führt zu gesteuerter Entwicklung mit Maßnahmen und Bedingungen.

Prozessaudit (VDA 6.3 – P2–P7)

- Zweck Bewertung spezifischer Prozesse (Entwicklung, Produktion, Lieferantenmanagement) entlang der Wertschöpfungskette.

- Bewertungsmethode Punktesystem nach VDA 6.3 (0 %, 4 %, 6 %, 8 %, 10 %). Ermittlung Prozessreifegrad.

- Prüfumfang Detaillierter Fragenkatalog mit Analyse von Prozessfähigkeit, Risiken, Dokumentation und Wirksamkeit.

- Ergebnis Reifegrad A, B oder C. Grundlage für Maßnahmen, Eskalationen oder Prozessfreigaben.

- Anwendungszeitpunkt Während laufender Projekte, in Serie, in der Lieferantenentwicklung oder zur Freigabe neuer Prozesse.

- Risikosteuerung Tiefergehende Betrachtung von Prozessrisiken, Kennzahlen, Fehlervermeidungsmaßnahmen und Prozessstabilität.

FAQ zur Potenzialanalyse und zum Prozessaudit

1 Was ist der Hauptunterschied zwischen Potenzialanalyse und Prozessaudit ›

Die Potenzialanalyse prüft, ob ein Lieferant generell geeignet ist, bevor ein Auftrag vergeben wird. Das Prozessaudit bewertet im Detail die Prozessfähigkeit und Qualität während Entwicklung oder Serie.

2 Wann wird eine Potenzialanalyse eingesetzt ›

Die Potenzialanalyse wird vor einer Lieferantenauswahl oder Projektvergabe durchgeführt, um Risiken zu erkennen und zu entscheiden, ob der Lieferant überhaupt geeignet ist.

3 Wie unterscheiden sich die Bewertungsmethoden der beiden Verfahren ›

Die Potenzialanalyse nutzt ein Ampelsystem (Grün, Gelb, Rot). Das Prozessaudit bewertet anhand eines Punktesystems und berechnet einen Reifegrad A, B oder C.

4 Welche Ergebnisse liefert ein Prozessaudit im Gegensatz zur Potenzialanalyse ›

Das Prozessaudit liefert detaillierte Erkenntnisse über Prozessstabilität, Risiken, Fehlervermeidung, Kennzahlen und Reifegrad. Die Potenzialanalyse gibt nur eine Grundentscheidung über Eignung oder Nichterfüllung.

5 Wie hängen Potenzialanalyse und spätere Serienfreigabe zusammen ›

Die Potenzialanalyse liefert Inputs für das Prozessaudit. Die Serienfreigabe (PPF, Run and Rate) bestätigt danach die endgültige Qualitätsfähigkeit des Lieferanten.

6 Warum ist die Potenzialanalyse ein wichtiger Bestandteil der Lieferantenentwicklung ›

Sie zeigt frühzeitig technische und organisatorische Risiken und bildet den Startpunkt für Maßnahmen, Entwicklungsschritte und Entscheidungen zur zukünftigen Zusammenarbeit.

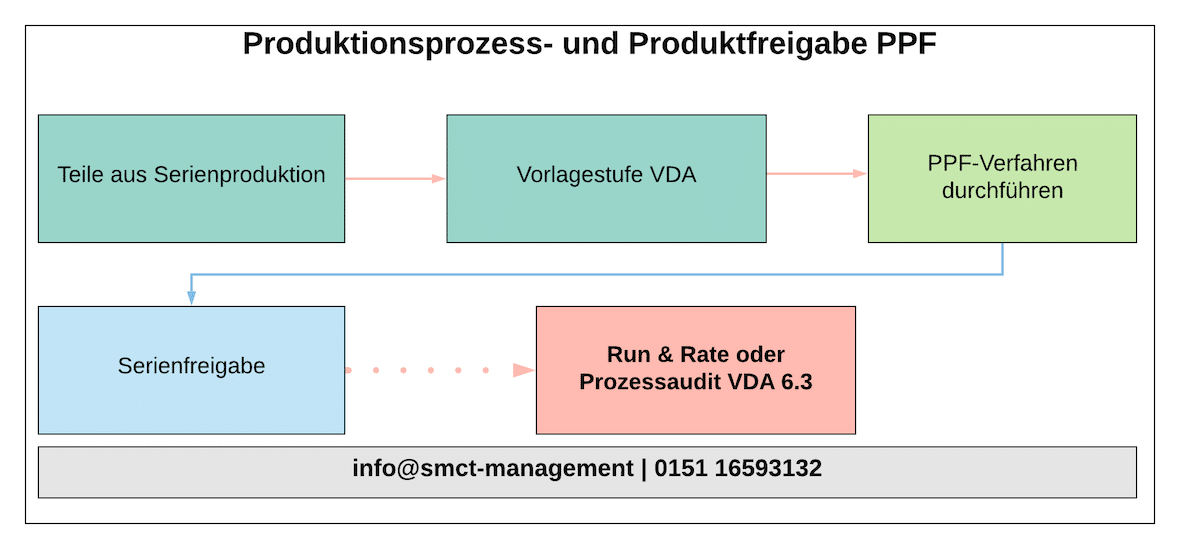

Produktionsprozess und Produktfreigabe PPF

Ziel und Inhalte der Produktionsprozess und Produktfreigabe

Die Produktionsprozess und Produktfreigabe nach VDA 2 ist das zentrale Verfahren, um die Qualitätsfähigkeit eines neuen oder geänderten Produktes und des zugehörigen Produktionsprozesses nachzuweisen. Sie stellt sicher, dass Produkt und Prozess unter Serienbedingungen stabil laufen und alle Kundenanforderungen erfüllt sind, bevor die Serienlieferung startet.

VDA 2 baut auf den Ergebnissen der Projektplanung und der Prozessentwicklung auf und verbindet technische Nachweise, Prozessaudits und die Freigabe durch den Kunden. Damit bildet PPF einen entscheidenden Meilenstein im Rahmen der Industrialisierung.

- Zweck der PPF Nachweis, dass Produkt und Produktionsprozess die vereinbarten Anforderungen erfüllen und unter Serienbedingungen stabil und wiederholbar arbeiten.

- Bezug zu ISO 9001 und IATF 16949 Erfüllung der Forderungen zur Steuerung extern bereitgestellter Produkte und Dienstleistungen sowie zur Absicherung von Produkt und Prozessqualität in der Automobilindustrie.

- Auslöser für eine PPF Neue Produkte, Produktänderungen, Prozessänderungen, Verlagerungen, neue Werkzeuge, zusätzliche Standorte oder neue Lieferanten.

- Umfang der Einreichung Definition von Einreichungsstufen und Einreichungsumfängen in Abstimmung mit dem Kunden, zum Beispiel nur Zeichnungen und Prüfberichte oder ein vollständiges Paket mit Bemusterungsteilen, Prüfplanung und Prozessnachweisen.

- Typische Inhalte einer PPF Dokumentation Zeichnungen und Spezifikationen, Prüfpläne und Prüfberichte, Fähigkeitsnachweise, Prozess und Arbeitspläne, FMEA, Produktionslenkungsplan, Nachweise zur Rückverfolgbarkeit, Freigaben und Kundendokumente.

- Verbindung zu Prozessaudit VDA 6.3 Ergebnisse aus Prozessaudits fließen in die PPF ein und liefern Nachweise zur Prozessfähigkeit und zum Reifegrad der Produktionsprozesse.

- Rollen und Verantwortlichkeiten Klare Zuordnung von Verantwortlichkeiten in Entwicklung, Qualität, Produktion und Vertrieb für die Erstellung, Prüfung und Freigabe der PPF Unterlagen.

- Kundenfreigabe und Serienanlauf Nach Prüfung der eingereichten Unterlagen und Musterteile erteilt der Kunde eine Freigabe, eine bedingte Freigabe oder fordert Nacharbeit und Ergänzungen an. Erst mit der Freigabe kann die Serienlieferung beginnen.

- Verknüpfung mit kontinuierlicher Verbesserung Erkenntnisse aus der PPF fließen in die laufende Optimierung von Prozess, Produkt und Lieferkette ein und bilden eine Grundlage für spätere Requalifikationen und Re PPF Verfahren.

Run und Rate im Rahmen der Produktionsfreigabe

Run und Rate als Nachweis der Serienfähigkeit

Run und Rate ist ein zentrales Element der Produktionsprozess und Produktfreigabe. Ziel ist es, unter realistischen Bedingungen nachzuweisen, dass der Produktionsprozess in der Lage ist, die geforderten Stückzahlen in der geforderten Qualität und innerhalb der vorgegebenen Zeit zu produzieren. Im Fokus stehen sowohl die Prozessstabilität als auch die Einhaltung der Kundenanforderungen.

Typischerweise werden im Rahmen von Run und Rate Serienmengen in einer definierten Zeitspanne gefertigt und anhand von Qualitäts und Leistungskennzahlen bewertet. Die Ergebnisse fließen direkt in die Entscheidung zur Serienfreigabe ein.

- Zielsetzung von Run und Rate Nachweis, dass der Prozess stabil, fähig und in der Lage ist, die vereinbarte Serienmenge mit der geforderten Qualität und in der vorgesehenen Taktzeit zu produzieren.

- Planung des Produktionslaufs Festlegung von Zeitraum, Produktionsmenge, beteiligten Linien, Schichten, eingesetzten Maschinen und Personal sowie der zu erfassenden Kennzahlen.

- Durchführung unter Serienbedingungen Produktion von Teilen mit Serienwerkzeugen, Serienmaterialien und Serienabläufen. Einsatz der vorgesehenen Prüfkonzepte und Informationssysteme wie im späteren Serienbetrieb.

- Bewertung der Ergebnisse Analyse der produzierten Menge, Ausschussquote, Nacharbeitsanteil, Taktzeiten, Stillstände und Prozessstörungen. Abgleich mit den geforderten Zielwerten und Kundenanforderungen.

- Verknüpfung mit PPF und Prozessaudit Die Resultate von Run und Rate ergänzen die PPF Unterlagen und validieren die Ergebnisse aus FMEA, Produktionslenkungsplan und Prozessaudit. Auffälligkeiten werden als Maßnahmen im Maßnahmenplan dokumentiert.

- Entscheidung zur Serienfreigabe Bei Erfüllung der Ziele kann die Serienfreigabe erteilt werden. Bei Abweichungen sind Korrekturmaßnahmen umzusetzen und eine erneute Bewertung vorzunehmen.

- Dokumentation und Nachweisführung Alle relevanten Daten wie Produktionsprotokolle, Prüfberichte, Kennzahlenverläufe und Abweichungsanalysen werden dokumentiert und stehen als Nachweis für Kunden und Zertifizierungsstellen zur Verfügung.