🎓 Schulung 8D-Methodik – Strukturierte Problemlösung in 8 Schritten

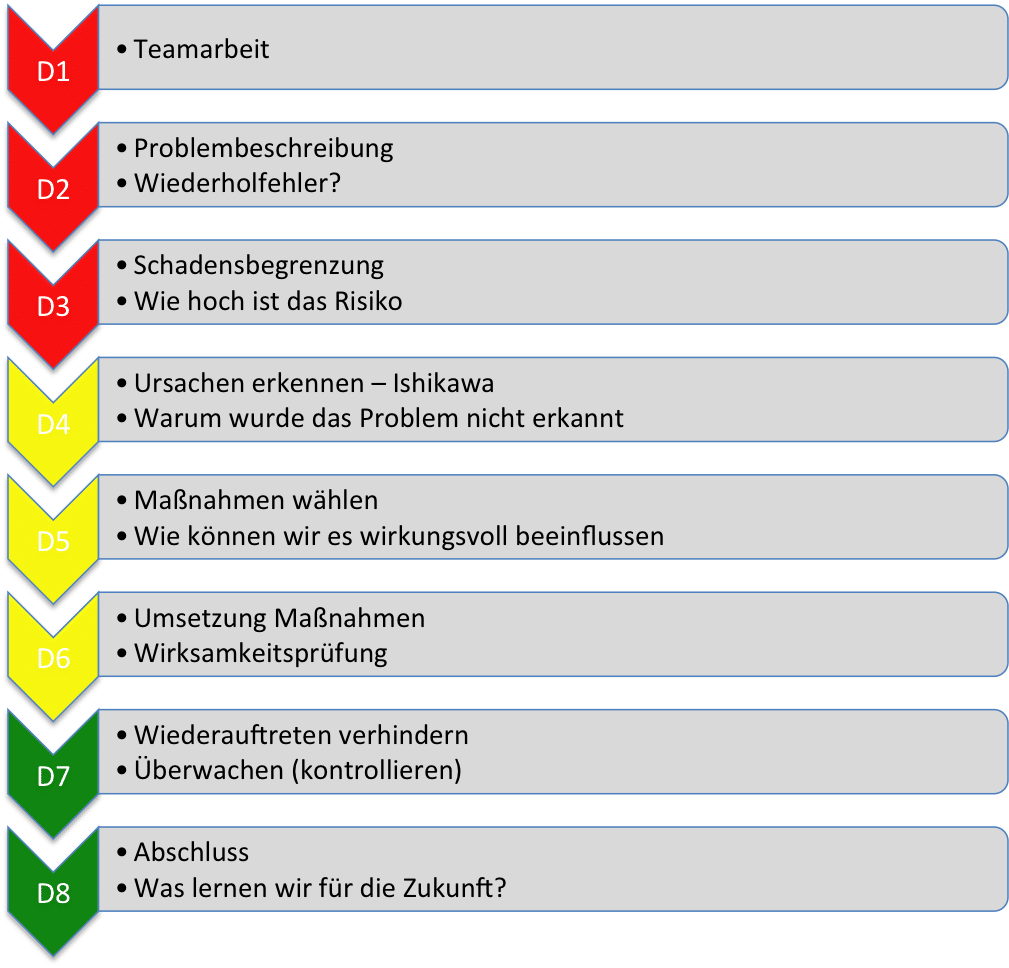

Die 8D-Methodik ist eine praxisorientierte Vorgehensweise zur systematischen Problemlösung und nachhaltigen Fehlervermeidung. Sie wurde ursprünglich in der Automobilindustrie entwickelt und ist heute Standard in vielen Branchen. Die Schulung 8D Methodik vermittelt den Teilnehmern das notwendige Wissen, um Reklamationen, Prozessabweichungen und Kundenbeschwerden effektiv zu analysieren, zu bearbeiten und zu dokumentieren. Der 8D-Prozess besteht aus acht klar definierten Schritten (D1–D8) und ist eng mit Methoden wie Ishikawa-Diagramm, 5-Why-Analyse und der FMEA verknüpft.

📘 Inhalte & Aufbau der 8D-Schulung

Die Schulung richtet sich an Qualitätsmitarbeiter, Teamleiter und Führungskräfte, die Reklamationen professionell bearbeiten und nachhaltige Lösungen entwickeln möchten. Neben der theoretischen Einführung werden praxisnahe Fallbeispiele aus der Automobilindustrie behandelt.

📄 Grundlagen der 8D-Methodik

Einführung in die acht Disziplinen (D1–D8) des 8D-Reports, ihre Ziele und logische Abfolge. Verständnis für die Bedeutung einer strukturierten Vorgehensweise zur Fehlerbeseitigung und Vermeidung von Wiederholfehlern.

🔍 Verknüpfung mit FMEA & Produktionslenkungsplan

Darstellung der Schnittstellen zwischen 8D-Prozess, Prozess-FMEA und Produktionslenkungsplan (PLP). Erkenntnisse aus der Reklamationsbearbeitung werden systematisch in präventive Qualitätsdokumente überführt.

🧠 Ursachenanalyse & Problemlösungstools

Praktische Anwendung von Ishikawa-Diagramm, 5-Why-Analyse und Pareto-Methodik zur Ursachenidentifikation. Die Teilnehmer lernen, Symptome von Ursachen zu unterscheiden und geeignete Abstellmaßnahmen zu entwickeln.

⚙️ Umsetzung der Maßnahmen & Wirksamkeitsprüfung

Erarbeitung von Korrekturmaßnahmen und Planung ihrer Umsetzung. Teilnehmer lernen, wie sie Maßnahmen auf ihre Wirksamkeit prüfen, dokumentieren und in das Qualitätsmanagementsystem zurückführen.

📑 Bedeutung der 8D-Methode in der IATF 16949

Die IATF 16949 fordert in Abschnitt 10.2.3, dass Unternehmen einen dokumentierten Prozess zur Problemlösung implementieren. Die 8D-Methodik erfüllt diese Forderung vollständig und wird als Standardmethode für Ursachenanalysen, Reklamationsbearbeitung und Auditabweichungen anerkannt.

📘 Strukturierte Problemlösungspflicht

Unternehmen müssen sicherstellen, dass bei allen auftretenden Abweichungen eine methodische Ursachenanalyse erfolgt. Die 8D-Methode gilt dabei als Nachweis eines standardisierten Vorgehens im Audit.

🧾 Verbindung zu CAPA-Prozessen

Der 8D-Prozess ist praktisch identisch mit dem CAPA-Konzept (Corrective and Preventive Action). Beide Methoden zielen darauf ab, die Ursache zu beseitigen statt nur die Symptome zu behandeln. Damit unterstützen sie die kontinuierliche Verbesserung im Sinne der ISO 9001.

🏁 Verpflichtende Anwendung bei Reklamationen

In der Automobilindustrie ist die 8D-Methode verpflichtend bei der Bearbeitung von Kundenreklamationen. Viele OEMs (z. B. VW, ZF, Bosch) verlangen den Nachweis eines vollständigen 8D-Reports innerhalb von 10 Arbeitstagen nach Reklamationseingang.

🧩 Praxisempfehlungen & Verhalten bei der Anwendung

Die Schulung vermittelt nicht nur Wissen über die Methodik, sondern schärft auch das Bewusstsein der Mitarbeiter im Umgang mit Fehlern. Wichtig ist, dass die 8D-Methode als Werkzeug zur Verbesserung verstanden und nicht als Pflichtaufgabe gesehen wird.

🚫 Häufige Fehler im 8D-Report

Fehler wie „Mitarbeiter war krank“ oder „Schulung durchführen“ sind keine Ursachen, sondern Symptome. Schulungsteilnehmer lernen, Ursachen auf Systemebene zu analysieren und objektiv zu bewerten, anstatt Schuldige zu suchen.

🔗 Kombination mit weiteren Methoden

Die 8D-Methode wird durch Werkzeuge wie Ishikawa-Diagramm, Pareto-Analyse oder Fehlerbaumanalyse (FTA) ergänzt. So können Ursachen aus Mensch, Maschine, Methode und Material vollständig analysiert werden.

💡 Lernen aus Fehlern

Die Schulung betont die Bedeutung der Lernkultur. Fehler werden als Potenzial zur Verbesserung verstanden. Durch systematische Nachverfolgung und Anpassung der Prozesse können Reklamationen in wertvolle Erkenntnisse verwandelt werden.

✅ Zusammenfassung & Nutzen der Schulung

Die 8D-Schulung vermittelt Teilnehmern die Fähigkeit, Probleme ganzheitlich zu betrachten, Ursachen zu erkennen und systematisch zu beseitigen. Durch die Integration in bestehende Managementsysteme wird das Reklamationsmanagement gestärkt und die Kundenzufriedenheit nachhaltig verbessert.

- Erhöhung der Problemlösungskompetenz im gesamten Unternehmen

- Nachweisbare Qualitätsverbesserung durch nachhaltige Ursachenanalyse

- Verringerung von Reklamationskosten und internen Fehlerraten

- Stärkung der Kundenbindung durch professionelle Reklamationsbearbeitung

- Förderung einer offenen, lösungsorientierten Unternehmenskultur

❓ FAQ – Häufige Fragen zur Schulung 8D-Methodik

Die folgenden Fragen und Antworten geben dir einen kompakten Überblick über Ablauf, Inhalte, Zielgruppen und Vorteile der 8D-Methodik-Schulung. Sie zeigen, wie Unternehmen und Mitarbeitende langfristig vom praxisorientierten Training profitieren.

📘 Was ist das Ziel einer Schulung zur 8D-Methodik?

Ziel der Schulung ist es, Teilnehmende zu befähigen, Probleme strukturiert und nachhaltig zu lösen. Sie lernen, Ursachen zu analysieren, Sofort- und Abstellmaßnahmen zu definieren und die Wirksamkeit zu überprüfen. Damit werden sowohl Produkt- als auch Prozessfehler dauerhaft eliminiert.

🎓 Für wen ist die Schulung geeignet?

Die Schulung richtet sich an Qualitätsverantwortliche, Teamleiter, Ingenieure, Auditoren und Mitarbeitende, die im Reklamationsmanagement oder in der Produktion tätig sind. Auch Führungskräfte, die Entscheidungen über Abstellmaßnahmen treffen, profitieren von der praxisnahen Methodik.

🧾 Welche Inhalte werden in der Schulung behandelt?

Die Teilnehmer lernen den kompletten Aufbau des 8D-Reports kennen – von der Teamfindung (D1) über Ursachenanalyse (D4) bis zur Fehlervermeidung (D7). Praxisübungen zu Ishikawa-Diagramm, 5-Why-Methode, Pareto-Analyse und Wirksamkeitsprüfung vertiefen die theoretischen Inhalte.

🕒 Wie lange dauert eine 8D-Schulung?

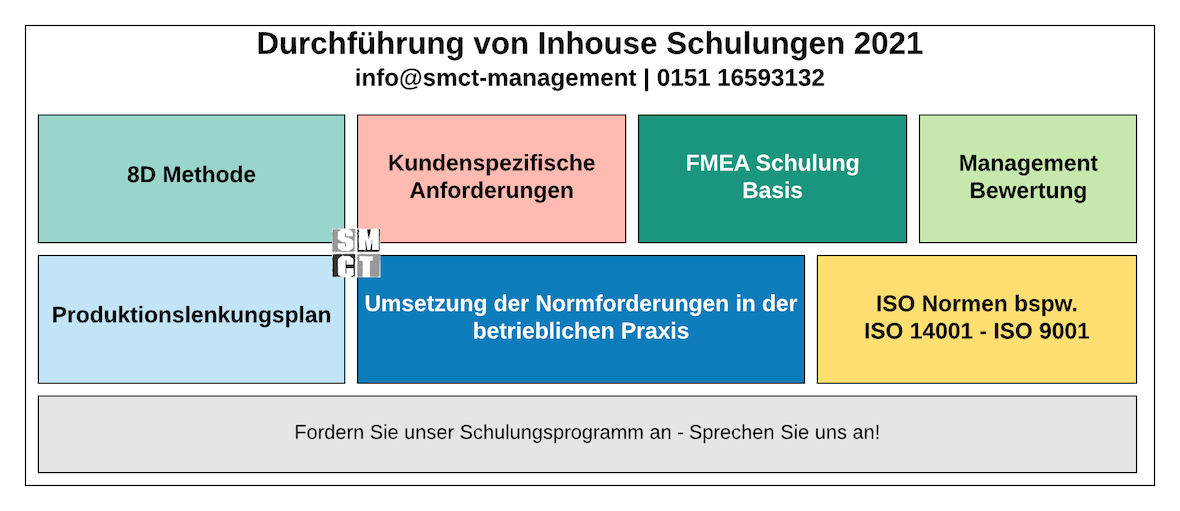

Die Dauer hängt vom Schulungsumfang und den Vorkenntnissen der Teilnehmenden ab. In der Regel dauert eine Grundlagenschulung 1–2 Tage, inklusive Übungen und Praxisbeispielen. Aufbau- oder Inhouse-Schulungen können individuell angepasst und mit FMEA- oder CAPA-Themen kombiniert werden.

💡 Welchen Nutzen hat die 8D-Schulung für Unternehmen?

Ein geschultes Team bearbeitet Reklamationen schneller, strukturierter und nachhaltiger. Wiederholfehler werden reduziert, Kosten sinken, und die Kundenzufriedenheit steigt. Zudem erfüllt das Unternehmen die IATF 16949-Anforderungen an dokumentierte Problemlösungsmethoden.

📑 Gibt es ein Zertifikat nach der Schulung?

Ja. Nach erfolgreicher Teilnahme erhalten die Teilnehmenden ein Zertifikat, das ihre Kenntnisse in der Anwendung der 8D-Methodik bestätigt. Dieses Zertifikat dient häufig auch als Nachweis gegenüber Kunden oder Auditoren im Rahmen der IATF 16949.

🏁 Wie wird die Wirksamkeit der Schulung sichergestellt?

Die Schulung enthält praxisnahe Aufgaben und Fallbeispiele, deren Ergebnisse im Team diskutiert werden. Zudem können Follow-up-Workshops oder Online-Refresher angeboten werden, um die Anwendung im Alltag zu festigen und den Lernerfolg langfristig zu sichern.

🔗 Weiterführende Themen zur 8D-Methodik

Vertiefe dein Wissen zu Ursachenanalyse, Reklamationsmanagement und kontinuierlicher Verbesserung. Diese Beiträge ergänzen die Schulung 8D-Methodik mit Praxis, Werkzeugen und Normbezug:

📄 8D-Report – Struktur, Beispiele & Audit-Hinweise

Die acht Disziplinen im Detail: Team, Problembeschreibung, Sofortmaßnahmen, Root Cause, Korrektur, Verifikation, Prävention, Teamerfolg.

⚙️ CAPA – Corrective & Preventive Action im QMS

Managementprozess für Korrektur- und Vorbeugemaßnahmen: Anforderungen, Nachweise, Wirksamkeitsprüfung und Integration in ISO/IATF.

💬 ISO 10002 – Reklamationsmanagement

Leitfaden für Beschwerdeprozesse: Rollen, Reaktionszeiten, Transparenz und kontinuierliche Verbesserung zur Stärkung der Kundenzufriedenheit.

🔁 PDCA-Zyklus – Plan · Do · Check · Act

Regelkreis der Problemlösung: Planung, Umsetzung, Wirksamkeitsprüfung und Standardisierung – gelebter KVP im ISO-/IATF-System.

🧾 A3-Report – Lean Problemlösung kompakt

Visuelles Reporting von Problemdefinition bis Wirksamkeits-Check: ideal zur schnellen Kommunikation im Team nach TPS/Lean.

🐟 Ishikawa-Diagramm & 5-Why – Root Cause sicher finden

Methodische Ursachenanalyse über Mensch, Maschine, Methode, Material, Milieu und Messung – inkl. Praxisbeispiel und Do/Don’t.

🤝 Jetzt kostenloses Erstgespräch anfragen

Du möchtest mehr über unsere Schulung zur 8D-Methodik oder andere Qualitätsmanagement-Themen erfahren? Wir beraten dich individuell zu Inhalten, Ablauf und Fördermöglichkeiten. Vereinbare jetzt ein unverbindliches Erstgespräch – persönlich, telefonisch oder online.

Alternativ erreichst du uns telefonisch unter +49 (0)151 – 1659 3132 oder über unser Kontaktformular auf der Webseite.