Änderungen von Anforderungen an Produkte und Dienstleistungen

Grundlagen des Änderungsmanagements

Änderungen von Anforderungen an Produkte und Dienstleistungen müssen systematisch gesteuert werden. Das Änderungsmanagement sorgt dafür, dass neue Spezifikationen vor der Umsetzung auf ihre Auswirkungen geprüft werden. Die Organisation darf Änderungen nicht dem Zufall überlassen, sondern braucht einen abgestimmten Änderungsdienst.

Vor allem in der Automobilindustrie ist ein geregeltes Änderungsmanagement Standard. Die IATF 16949 ergänzt die ISO 9001 um spezifische Vorgaben zu Herstellbarkeitsbewertung, Risikoanalyse und Freigabeprozessen für Änderungen.

- Ziel des Änderungsmanagements Sicherstellen, dass Änderungen geplant, bewertet, freigegeben und überwacht werden, bevor sie in Serie umgesetzt werden.

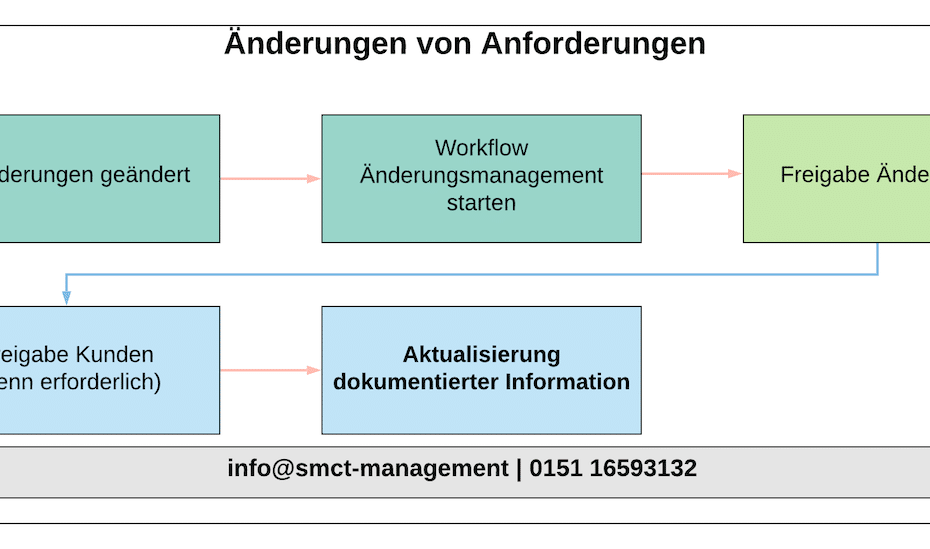

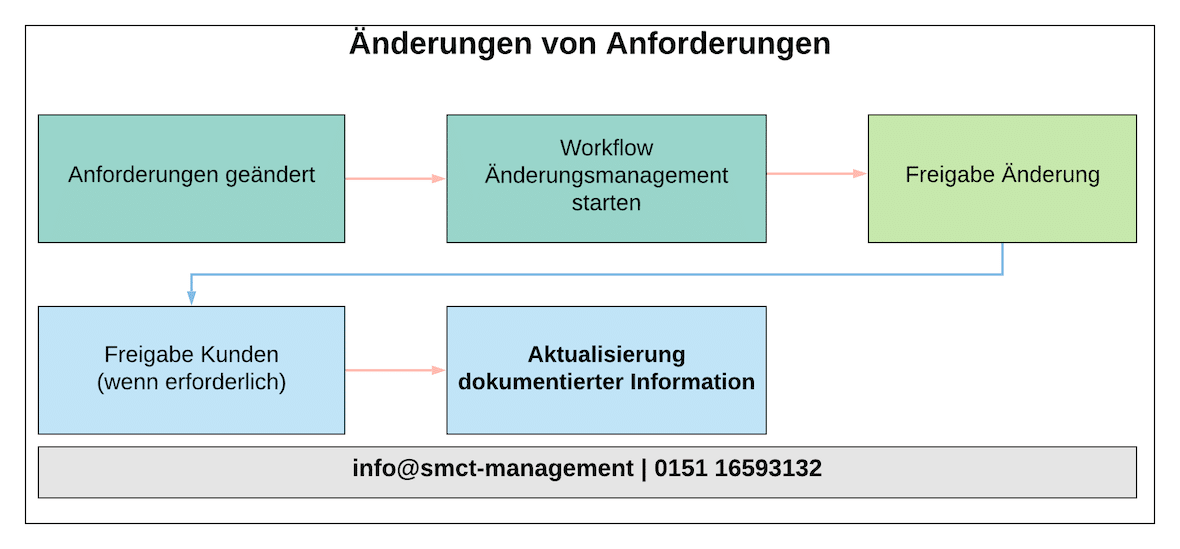

- Verknüpfung mit dokumentierten Informationen Bei Änderungen müssen alle relevanten Dokumente, Prozesse, Prüfpläne und Spezifikationen aktualisiert werden.

- Technische und organisatorische Sicht Änderungen betreffen nicht nur die Technik, sondern auch Kapazitäten, Lieferanten, Kosten und Termine.

Gründe für Änderungen von Anforderungen

Änderungen können aus dem Markt, aus internen Analysen oder von Kunden und Lieferanten angestoßen werden. Wichtig ist, die Auslöser klar zu identifizieren und nachvollziehbar zu dokumentieren.

- Neue Erkenntnisse Trends, Analysen, Erkenntnisse aus Reklamationen oder Prozessfähigkeiten machen Anpassungen notwendig.

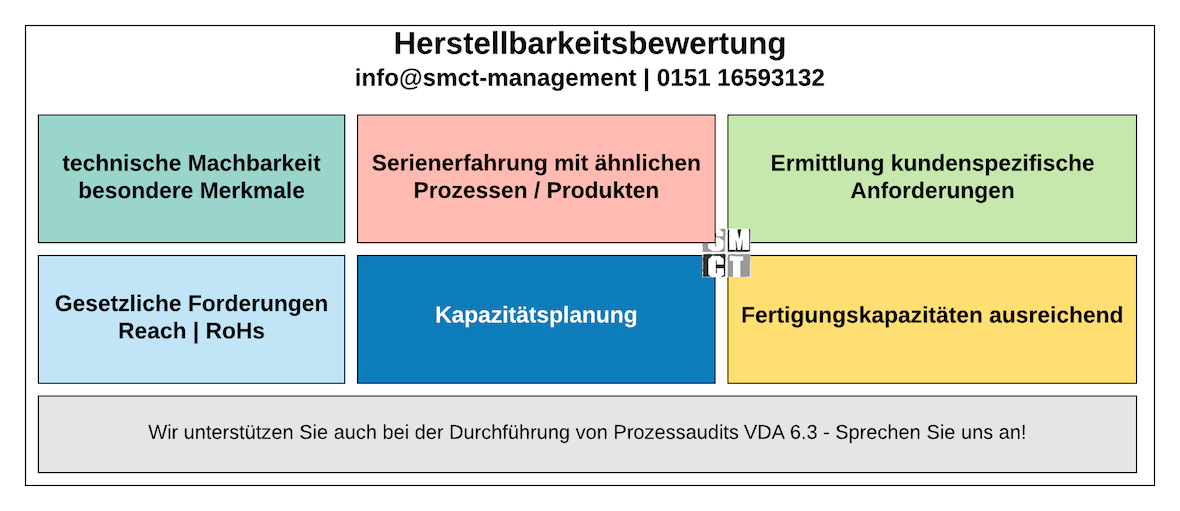

- Annahmen in der Herstellbarkeitsbewertung Fehlerhafte oder veraltete Annahmen aus der ursprünglichen Herstellbarkeitsbewertung müssen korrigiert werden.

- Kunden oder Lieferantenwünsche Änderungsanforderungen von Kunden oder Anpassungen bei Lieferanten können Änderungen an Spezifikationen notwendig machen.

- Neue Technologien Einführung neuer Materialien, Verfahren oder Fertigungstechnologien.

- Geänderte Rahmenbedingungen Änderungen von Gesetzen, KBA Vorgaben, Normen oder branchenspezifischen Richtlinien.

Vorgehensweise bei Änderungen von Anforderungen

Ein strukturierter Änderungsprozess stellt sicher, dass alle relevanten Aspekte betrachtet werden, bevor eine Änderung umgesetzt wird. Ein multidisziplinäres Team ist dabei von Vorteil, um Technik, Qualität, Einkauf, Logistik und Kosten ganzheitlich zu bewerten.

- Erfassung des Änderungswunsches Herkunft des Änderungsbedarfs dokumentieren (Kunde, eigene Organisation, Lieferanten).

- Änderungsantrag starten Formeller Änderungsantrag im Workflow mit Beteiligung eines multidisziplinären Teams.

- Kostenstruktur analysieren Aufwand und Folgekosten der Änderung ermitteln (Entwicklung, Fertigung, Prüfmittel, Logistik).

- Risikoanalyse durchführen Bewertung der Risiken, die durch die Änderung entstehen, zum Beispiel mit FMEA oder Risiko Matrix.

- Herstellbarkeitsbewertung aktualisieren Auf Basis der neuen Anforderungen eine Aktualisierung oder Neubewertung durchführen.

- Kundenfreigabe einholen Soweit erforderlich, vor Umsetzung die Freigabe des Kunden einholen.

- Umsetzung und Simulation Änderung im Prozess einführen und Auswirkungen auf Produkt und Prozess simulieren beziehungsweise testen.

- Wirksamkeitsbewertung Prüfen, ob die Änderung die gewünschte Wirkung erzielt und keine neuen Probleme verursacht.

- Bemusterung und Freigabe Änderungsbemusterung (PPAP, PPF) durchführen und Kundenfreigabe dokumentieren.

Herstellbarkeitsbewertung im Kontext von Änderungen

Jede Änderung von Anforderungen wirkt sich auf die Herstellbarkeit aus. Daher muss die bestehende Herstellbarkeitsbewertung überprüft und aktualisiert werden. Die IATF 16949 erwartet, dass Änderungen nicht nur aus Sicht der Zeichnung, sondern aus Sicht von Prozess, Prüfkonzept und Lieferkette betrachtet werden.

- Aktualisierung der Herstellbarkeit Prüfen, ob das Produkt mit den geänderten Anforderungen unter Serienbedingungen weiterhin sicher und stabil herstellbar ist.

- Simulation und Erprobung Testläufe, Musterfertigung oder Prototypen nutzen, um die neue Situation realitätsnah zu prüfen.

- Wirkung auf Lieferanten Klären, ob Lieferanten von der Änderung betroffen sind und ob deren Herstellbarkeitsbewertungen ebenfalls angepasst werden müssen.

- Dokumentierte Nachweise Änderungen und Aktualisierungen in Herstellbarkeitsbewertung, Prüfplänen und Prozessbeschreibungen nachvollziehbar festhalten.

Normanforderungen zu Änderungen von Anforderungen

Änderungen von Anforderungen werden in der ISO 9001 und in der IATF 16949 explizit behandelt. Beide Regelwerke fordern, dass Änderungen gelenkt und ihre Auswirkungen bewertet werden, bevor sie umgesetzt werden.

- ISO 9001 Abschnitt 8.2.4 Änderungen von Anforderungen an Produkte und Dienstleistungen müssen geprüft, dokumentiert und kommuniziert werden.

- ISO 9001 Abschnitt 8.3.6 Entwicklungsänderungen erfordern eine Bewertung der Auswirkungen auf frühere Phasen und bereits getroffene Entscheidungen.

- ISO 9001 Abschnitt 8.5.6 Überwachung von Änderungen in der Produktion und Dienstleistungserbringung.

- IATF 16949 Abschnitt 8.3.6.1 Ergänzende Anforderungen zu Entwicklungsänderungen, zum Beispiel formale Freigabe durch den Kunden.

- IATF 16949 Abschnitt 8.5.6.1 Ergänzende Anforderungen zur Überwachung von Änderungen, inklusive Validierung und Risikoanalyse vor der Umsetzung.

Überwachung und Validierung von Änderungen

Die Organisation muss einen dokumentierten Prozess zur Lenkung, Überwachung und Reaktion auf Änderungen haben. Änderungen dürfen nicht ungeprüft im laufenden Betrieb eingeführt werden. Insbesondere die IATF 16949 fordert, dass Änderungen vor der Umsetzung validiert und anhand einer Risikoanalyse bewertet werden.

- Dokumentierter Prozess Klarer Ablauf, wer Änderungen initiiert, prüft, freigibt, umsetzt und überwacht.

- Validierung vor Umsetzung Nachweis, dass die Änderung unter realistischen Bedingungen funktioniert und keine unerwünschten Nebenwirkungen verursacht.

- Risikoanalyse durchführen Bewertung möglicher Auswirkungen auf Qualität, Sicherheit, Termine, Kosten und Konformität.

- Überwachung nach Umsetzung Nach der Einführung der Änderung Prozesskennzahlen und Reklamationen gezielt beobachten, um die Wirksamkeit zu bestätigen.

- Kommunikation sicherstellen Änderungen und deren Auswirkungen müssen an alle betroffenen Bereiche, Lieferanten und Kunden kommuniziert werden.

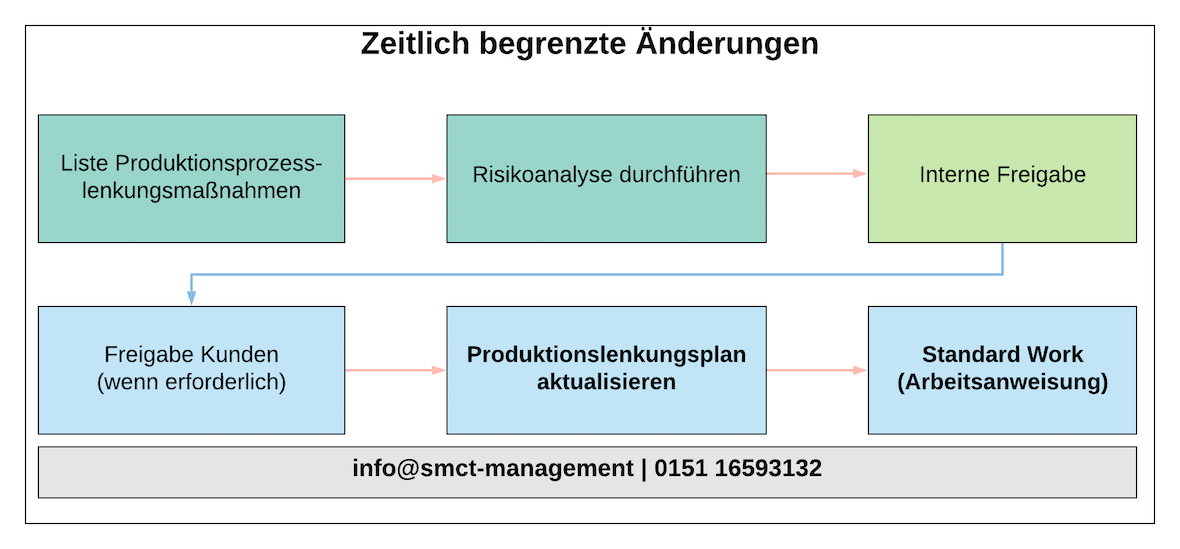

Zeitlich begrenzte Änderungen

Zeitlich begrenzte Änderungen sind Anpassungen an Produkt oder Prozess, die nur für einen definierten Zeitraum oder für einen bestimmten Lieferumfang gelten. Sie werden häufig eingesetzt, um kurzfristige Probleme zu lösen, alternative Materialien zu nutzen oder Engpässe zu überbrücken. Trotz ihrer temporären Natur unterliegen auch diese Änderungen einer klaren Bewertung, Freigabe und Dokumentation.

- Klare Zeit- und Gültigkeitsdefinition Jede zeitlich begrenzte Änderung benötigt einen definierten Startzeitpunkt, Endzeitpunkt und Umfang, zum Beispiel Losnummern, Seriennummern oder Kundenaufträge.

- Bewertung durch Risikoanalyse Auch temporäre Änderungen müssen vor Umsetzung hinsichtlich Risiken für Qualität, Sicherheit, Lieferleistung und gesetzliche Anforderungen bewertet werden, zum Beispiel durch FMEA oder Risiko Matrix.

- Dokumentierte Freigabe Temporäre Änderungen dürfen nur nach formaler Freigabe durch die zuständigen Verantwortlichen (zum Beispiel Entwicklung, Qualität, Produktion, Kunde) umgesetzt werden. Kundenspezifische Vorgaben zur Freigabe sind zu beachten.

- Kennzeichnung und Rückverfolgbarkeit Produkte, Lose oder Chargen, die von der zeitlich begrenzten Änderung betroffen sind, müssen eindeutig identifizierbar sein, um bei Bedarf rückverfolgt und bewertet werden zu können.

- Anpassung von Dokumenten und Prüfplänen Arbeitsanweisungen, Prüfpläne und Prozessbeschreibungen müssen für den Zeitraum der Änderung angepasst werden. Gültige Versionen müssen den Mitarbeitenden eindeutig zur Verfügung stehen.

- Kommunikation an Mitarbeitende und Lieferanten Alle betroffenen Stellen, zum Beispiel Produktion, Prüfpersonal, Logistik und relevante Lieferanten, müssen über Inhalt und Dauer der Änderung informiert werden.

- Rücknahme und Wirksamkeitsbewertung Nach Ablauf der Gültigkeit ist die Änderung planmäßig zurückzunehmen. Es sollte überprüft werden, ob Ziele erreicht wurden und ob die temporäre Lösung negative Auswirkungen hatte.

Weiterführende Inhalte

-

Herstellbarkeitsbewertung

Grundlagen, Vorgehensweise und Anforderungen der IATF 16949 zur Bewertung der Herstellbarkeit.

-

Änderungen von Anforderungen

Strukturierter Change Prozess zur Bewertung, Freigabe und Umsetzung von Änderungen an Produkten und Prozessen.

-

Überwachung von Änderungen

Anforderungen aus ISO 9001 und IATF 16949 zur Kontrolle, Validierung und Dokumentation von Änderungen.