Praxisbeispiele aus Qualitätssicherung & Qualitätskontrolle

Die folgenden Praxisbeispiele verdeutlichen, wie Qualitätssicherung (QS) und Qualitätskontrolle (QK) in realen Unternehmenssituationen wirken, von Fehlerprävention über Messwerterfassung bis hin zur Reklamationsvermeidung.

Beispiel 1: Abweichende Härtewerte in der Serienproduktion

Die QK stellt bei der Endprüfung fest, dass mehrere Bauteile die geforderten Härtewerte unterschreiten. Die QS analysiert anschließend mit der Produktion die Prozess-FMEA und erkennt, dass der Ofen-Temperatursensor nicht kalibriert war. Maßnahmen: Sofortige Sperrung der Charge, Nachkalibrierung, Anpassung des PLP und Einführung einer zusätzlichen Zwischenprüfung → nachhaltige Fehlervermeidung.

Beispiel 2: Wareneingang beanstandet Lieferantenfehler

Beim Wareneingang fällt auf, dass eine Charge Kunststoffgranulat nicht die spezifizierte Feuchtigkeit aufweist. Die QK sperrt das Material sofort und informiert die QS. Die QS leitet ein Lieferanten-8D ein, prüft die Prüfberichte des Lieferanten und aktualisiert die CSR (kundenspezifischen Anforderungen) → Vermeidung weiterer Prozessstörungen.

Beispiel 3: SPC zeigt Prozessdrift vor Ausschuss auf

Durch statistische Prozesskontrolle erkennt die Qualitätskontrolle eine kontinuierliche Verschiebung der Prozessmittelwerte. Die QS analysiert die Maschine, findet mechanisches Spiel in der Vorschubspindel und definiert den Austausch als präventive Maßnahme. Ergebnis: Kein Ausschuss, keine Reklamation – proaktive Qualitätssicherung in Perfektion.

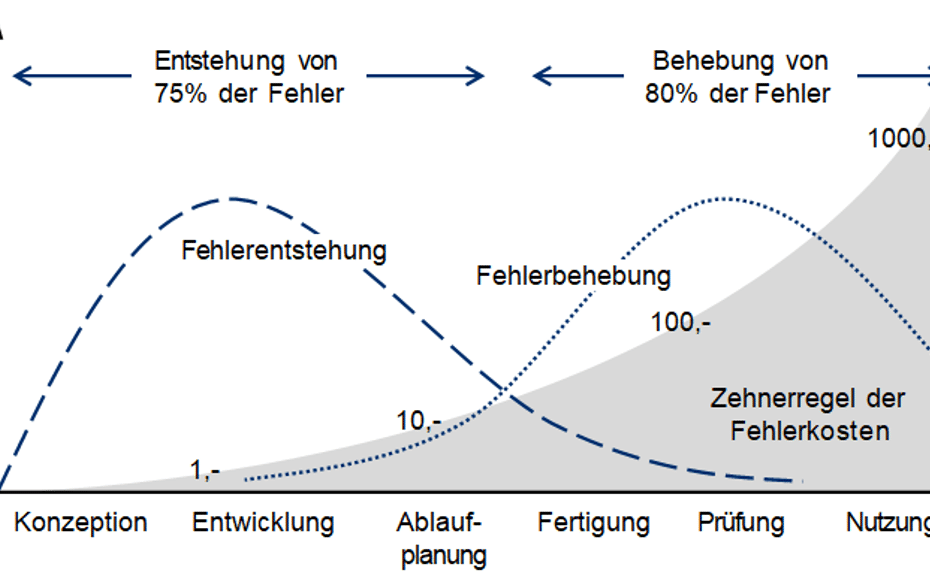

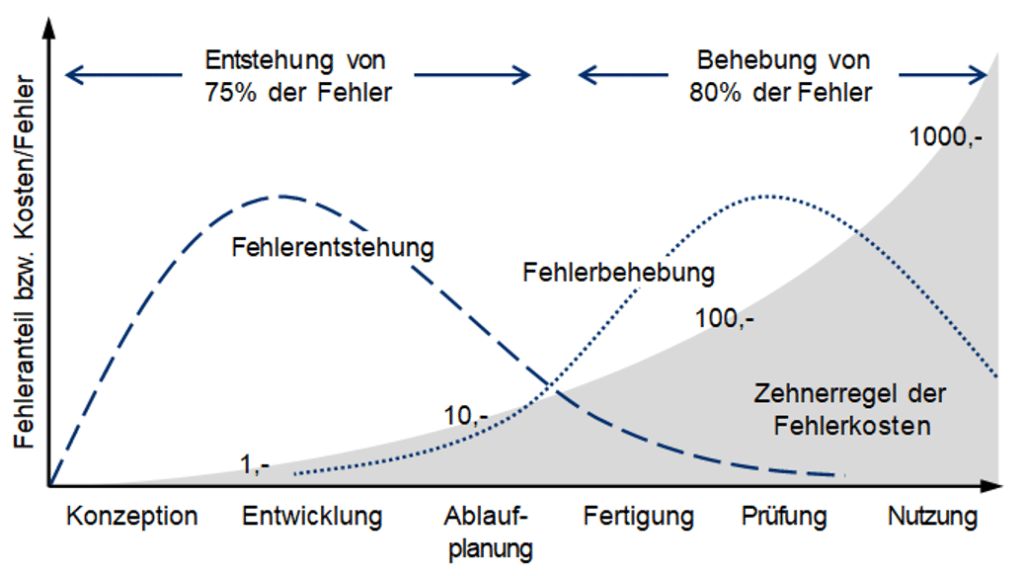

Zehnerregel der Fehlerkosten – Was zeigt das Diagramm?

Die „Zehnerregel der Fehlerkosten“ zeigt, wie sich Fehler über den Produktlebenszyklus verhalten: Wann entstehen Fehler? Wann werden sie typischerweise erkannt? Und wie teuer sind sie jeweils?

Kernaussage: Je später ein Fehler gefunden wird, desto exponentiell teurer wird seine Beseitigung. Darum fordern ISO 9001 und IATF 16949 so konsequent präventive Qualitätssicherung in frühen Phasen.

Interpretation – Fehlerentstehung & Fehlerbehebung

1. 75 % der Fehler entstehen früh im Prozess

Die Kurve zeigt: Der größte Teil aller Fehler wird bereits in den frühen Phasen verursacht in der Konzept, Entwicklung, Ablaufplanung. Häufig handelt es sich um fehlerhafte Spezifikationen, falsche Annahmen oder fehlende Risikoanalysen.

Genau dort entscheidet sich, ob ein Produkt stabil oder störanfällig wird.

2. 80 % der Fehler werden erst spät entdeckt

Die Fehlerbehebungskurve steigt erst in der Fertigung, Prüfung oder sogar Nutzung. Das heißt: Viele Fehler werden erst sichtbar, wenn Material, Zeit und Kosten längst investiert wurden.

Ergebnis: Nacharbeit, Ausschuss, Lieferverzug oder Reklamationen.

3. Zehnerregel: Die Kosten steigen exponentiell

Das Diagramm zeigt typische Kostenrelationen:

- 1 ➞ Fehlerkorrektur in der Entwicklung

- 10 ➞ Fehlerkorrektur in der Prozessplanung

- 100 ➞ Fehlerkorrektur in der Fertigung

- 1.000 ➞ Fehlerkorrektur beim Kunden (Reklamation / Rückruf)

Je später desto teurer. Ein grundlegendes Gesetz der Qualitätssicherung.

4. Prävention statt Endkontrolle

Die Grafik macht klar: Endprüfung allein kann keine Qualität erzeugen. Qualität entsteht durch stabile Prozesse, durchdachte Entwicklung und präventive Absicherung.

Bedeutung für ISO 9001 & IATF 16949

5. Fokus auf präventive Methoden

Tools wie APQP, FMEA, PLP, PPF/PPAP und RGA (VDA) existieren genau deshalb: Sie sollen Fehler früh erkennen bevor sie teuer werden. Das Diagramm liefert die wirtschaftliche Begründung dafür.

6. QS muss früh in Projekte eingebunden sein

Moderne Qualitätssicherung agiert nicht nur prüfend, sondern gestaltend: Sie unterstützt Entwicklung, Einkauf, Prozessplanung und Lieferanten bereits vor SOP.

7. Fazit

Die Zehnerregel bestätigt: Qualität entsteht durch frühe Absicherung nicht durch Endprüfung. Wer in frühen Entwicklungs- und Planungsphasen sorgfältig arbeitet, spart immense Kosten, reduziert Reklamationen und sichert langfristig Kundenzufriedenheit sowie Prozessstabilität. Dieser Grundgedanke bildet das Fundament aller präventiven Anforderungen aus ISO 9001 und IATF 16949.

Qualitätssicherung & Qualitätskontrolle – Unterschiede, Aufgaben, Praxis

Der Unterschied zwischen Qualitätssicherung und Qualitätskontrolle ist zentral für ein wirksames Qualitätsmanagement. Während die Qualitätssicherung bereits im Produktentstehungsprozess und der Prozessentwicklung ansetzt etwa durch Qualitätsvorausplanung, Prüfkonzepte und Messsysteme konzentriert sich die Qualitätskontrolle auf die Überprüfung der definierten Vorgaben im laufenden Herstellprozess.

Die ISO 9000:2015 definiert Qualitätssicherung als den Teil des Qualitätsmanagements, der darauf ausgerichtet ist, Vertrauen zu schaffen, dass Qualitätsanforderungen erfüllt werden. Qualitätskontrolle ist dagegen die operative Umsetzung dieser Anforderungen im täglichen Prozess durch Messen, Prüfen und Bewerten.

Qualitätssicherung vorausschauend planen & absichern

Die Qualitätssicherung (QS) ist tief in den Entwicklungs- und Planungsprozessen verankert. Sie sorgt dafür, dass Qualität nicht „am Ende geprüft“, sondern von Anfang an geplant und abgesichert wird. Ihre Aufgabe ist es, systematisch die Voraussetzungen zu schaffen, damit die späteren Produkte und Dienstleistungen die vereinbarten Anforderungen zuverlässig erfüllen.

Systematische Prüfkonzepte definieren & umsetzen

Die Qualitätssicherung entwickelt strukturierte Prüfkonzepte, die festlegen, was, wann und wie geprüft wird. Dazu gehören z. B. Stichprobenpläne, Prüfintervalle, Prüfmethoden sowie Freigabe- und Sperrkriterien. Ziel ist es, Fehler frühzeitig zu erkennen und durch klare Vorgaben ein einheitliches Qualitätsniveau im gesamten Unternehmen sicherzustellen.

Mitwirkung an Produktionslenkungsplänen & Prozess-FMEA

Die QS ist maßgeblich an der Erstellung von Produktionslenkungsplänen (PLP) und Prozess-FMEA beteiligt. Sie bringt ihre Expertise ein, um relevante Prüfmerkmale, Prüfmethoden, Grenzwerte und Reaktionspläne zu definieren. Durch ihre Mitarbeit wird sichergestellt, dass alle kritischen Produkt- und Prozessrisiken identifiziert und mit geeigneten Maßnahmen abgesichert werden.

Mitglied im multidisziplinären Entwicklungsteam

In modernen Organisationen arbeitet die Qualitätssicherung als festes Mitglied im multidisziplinären Team gemeinsam mit Entwicklung, Einkauf, Produktion und Logistik. Sie bringt die Perspektive der Qualität schon in der frühen Phase ein, prüft die Umsetzbarkeit von Kundenvorgaben und unterstützt bei der Definition von Prozess-, Produkt- und Prüfanforderungen.

Überwachung von Prozessen & Arbeitsabläufen

Ein Kernauftrag der QS ist die laufende Überwachung von Prozess- und Arbeitsabläufen. Sie definiert Kennzahlen, analysiert deren Verlauf und leitet bei Abweichungen geeignete Maßnahmen ein. So wird sichergestellt, dass die Produkt- und Dienstleistungsqualität stabil bleibt und systematische Fehler frühzeitig erkannt werden.

Überwachung von Prüfungen & Messsystemen

Die QS stellt sicher, dass alle im Unternehmen eingesetzten Prüf- und Messsysteme für ihre Aufgaben geeignet sind. Dazu gehören die Festlegung von Anforderungen, die Durchführung von Kalibrierungen, die Rückverfolgbarkeit von Messungen sowie die Durchführung von Messsystemanalysen (MSA). Nur verlässliche Messwerte ermöglichen fundierte Entscheidungen über Gut-/Schlecht-Teile und Prozessfähigkeit.

Schulung & Sensibilisierung der Mitarbeiter

Qualitätssicherung bedeutet auch, Mitarbeitende zu befähigen. Die QS organisiert und führt Schulungen zu Prüfmethoden, Arbeitsanweisungen, Normanforderungen und qualitätsrelevanten Themen durch. Sie sorgt dafür, dass jeder Mitarbeiter weiß, welche Qualitätsanforderungen gelten und wie diese im Alltag umzusetzen sind – eine Grundvoraussetzung für gelebte Qualität.

Reklamationsbearbeitung & Kundenkommunikation

Die QS ist häufig federführend bei der Bearbeitung externer Reklamationen. Sie nutzt strukturierte Methoden wie den 8D-Report, um Ursachen zu analysieren, Korrektur- und Vorbeugemaßnahmen zu definieren und diese nachzuverfolgen. Zudem fungiert sie als Schnittstelle zum Kunden, informiert über Maßnahmen und stärkt so das Vertrauen in die Problemlösungsfähigkeit des Unternehmens.

Erstmusterprüfung & Freigabe (EMPB)

Im Rahmen der Erstmusterprüfberichte (EMPB) stellt die QS sicher, dass neue oder geänderte Produkte den Spezifikationen entsprechen, bevor sie in Serie gehen. Sie plant, koordiniert und bewertet die Erstmusterprüfungen, dokumentiert alle Messergebnisse und sorgt für eine saubere Freigabegrundlage gegenüber Kunden und internen Bereichen.

Beschwerdemanagement & Lieferantenqualität

Die QS koordiniert das Beschwerdemanagement gegenüber Lieferanten. Sie bewertet Beanstandungen im Wareneingang, leitet Lieferantenreklamationen ein, verfolgt Korrekturmaßnahmen und unterstützt beim Aufbau stabiler Lieferprozesse. So trägt sie maßgeblich dazu bei, dass eingehende Teile die geforderte Qualität aufweisen und Folgekosten vermieden werden.

Qualitätskontrolle – prüfen, bewerten, freigeben

Die Qualitätskontrolle (QK) ist das operative Rückgrat der Qualitätssicherung. Sie arbeitet prozessorientiert und produktnah und stellt durch Prüfungen sicher, dass gefertigte Teile und Dienstleistungen den Spezifikationen entsprechen. Moderne Qualitätskontrolle nutzt digitale Messmittel, statistische Prozesskontrolle (SPC) und strukturierte Prüfpläne, um Abweichungen schnell zu erkennen und Rückmeldungen an die Produktion zu geben.

Prüfungen durchführen & Ergebnisse bewerten

Die Qualitätskontrolle führt planmäßige Prüfungen an Produkten und Prozessen von der Wareneingangsprüfung über In-Prozess-Kontrollen bis zur Endkontrolle. Anhand von Prüfplänen, Prüfmitteln und definierten Kriterien wird geprüft, ob Teile die geforderten Spezifikationen erfüllen. Die Ergebnisse werden dokumentiert und bilden die Basis für Freigaben oder Sperrungen.

Maßnahmen bei Abweichungen einleiten

Werden in der Qualitätskontrolle Abweichungen festgestellt (z. B. Grenzwertüberschreitungen, Fehlteile, Falschlieferungen), müssen klare, vorab definierte Reaktionen greifen. Dazu gehören das Sperren von Materialien, das Einleiten von 8D-Reports, die Ursachenanalyse (z. B. über FMEA, Ishikawa, 5-Why) sowie die Umsetzung von Sofort- und Korrekturmaßnahmen. Eine lückenlose Dokumentation ist entscheidend, um Nachweise gegenüber Kunden und Auditoren zu erbringen.

Schnittstellen zwischen QS, QK & Produktion stärken

Eine wirksame Qualitätssicherung funktioniert nur, wenn Qualitätssicherung, Qualitätskontrolle und Produktion eng zusammenarbeiten. Regelmäßige Shopfloor-Meetings, transparente Fehlerbilder (z. B. mit Fotos), Rückmeldungen aus der QK und offene Kommunikation fördern das Verständnis auf allen Ebenen. Ziel ist es, Fehlerursachen schnell zu identifizieren, an der Wurzel zu beseitigen und somit teure Wiederholfehler zu vermeiden.

Qualifizierung & Schulung des Prüf- und QS-Personals

Prüfungen sind nur so gut wie die Menschen, die sie durchführen. Investiere in regelmäßige Schulungen zu Messmitteln, Prüfplänen, Core Tools (FMEA, MSA, SPC, 8D, APQP, PPAP) und kundenspezifischen Anforderungen. Standardisierte Schulungskonzepte, Prüfmitteltrainings und praktische Workshops erhöhen die Messsicherheit und reduzieren subjektive Einflüsse.

Kennzahlen & kontinuierliche Verbesserung etablieren

Definiere aussagekräftige Qualitätskennzahlen (z. B. PPM-Quote, interne Ausschussrate, Reklamationsrate, Auditabweichungen, Mängelhäufigkeit nach Fehlerart). Nutze diese Daten in Regelmeetings, Managementbewertungen und KVP-Runden, um Trends zu erkennen und gezielte Verbesserungsprojekte abzuleiten. So wird Qualität von einer Kontrollaufgabe zu einem strategischen Erfolgsfaktor.

HOW-TO: Qualitätssicherung & Qualitätskontrolle richtig aufbauen

So strukturieren Unternehmen wirkungsvolle QS- und QK-Prozesse vom Prüfkonzept bis zur digitalen Datenauswertung.

1️⃣ Prüfkonzept und Qualitätsziele definieren

Lege fest, welche Merkmale kritisch, signifikant oder regulär sind. Erstelle Messpläne, Prüfintervalle und Freigabekriterien. Prüfe, ob Kundenanforderungen (CSR) vollständig berücksichtigt sind.

2️⃣ Messmittel absichern – MSA, Kalibrierung & Rückverfolgbarkeit

Prüfe jedes Messmittel auf Eignung. Führe Messsystemanalysen (MSA) durch und dokumentiere Kalibrierintervalle. Sorge dafür, dass alle Messwerte auf nationale Normale rückführbar sind.

3️⃣ Prozessfähigkeit prüfen & SPC einführen

Nutze Cp/Cpk-Werte und SPC-Regelkarten, um Prozessstabilität sichtbar zu machen. Bei Abweichungen → Ursachenanalyse, Maßnahmen, Nachverfolgung.

4️⃣ Reklamationsprozess standardisieren (8D-Report)

Definiere Verantwortlichkeiten für Sofortmaßnahmen, Ursachenanalyse und nachhaltige Abstellung. Dokumentiere alle Schritte und kommuniziere offen mit den Kunden.

5️⃣ QS & QK durch digitale Tools stärken

Setze CAQ-Software, Messdatenbanken und digitale Prüfpläne ein. Dadurch werden Prüfprozesse schneller, transparenter und auditfähig.

Praxisbeispiele aus der Industrie

Automobilindustrie

Ein Konstruktionsfehler an einer Kunststoffhalterung wurde erst im End-of-Line Test entdeckt. Die Reparatur dauerte nur wenige Sekunden, aber der Austausch im Feld verursachte Transportkosten, Tausch der gesamten Baugruppe, Dokumentation und Kundensperrungen. Die Kosten lagen etwa fünfhundertmal so hoch wie eine frühe Korrektur in der Entwicklung.

Maschinenbau

Ein falsch definierter Schmierstoff führte dazu, dass Getriebewellen nach einigen Wochen blockierten. Die Fehlerursache wurde erst bei Kundenreklamationen sichtbar. Präventive FMEA und Versuchsläufe hätten den Fehler frühzeitig gezeigt. Der spätere Austausch war deutlich teurer als jede vorbeugende Maßnahme.

Elektronikfertigung

Eine fehlerhafte Lötpastenschablone verursachte hohe Ausschussraten. Das Problem hätte bereits bei der Freigabe des Prozesses auffallen müssen. Da der Fehler erst nach mehreren Tausend Bauteilen erkannt wurde, stiegen die Kosten schnell an. Durch kurze Erstbemusterung und Prozesslenkungsplan wäre der Fehler vermeidbar gewesen.

HOW TO: Fehler früh erkennen und vermeiden

1. FMEA konsequent in frühen Projektphasen einsetzen

Eine FMEA verhindert Fehler nicht erst in der Fertigung, sondern bereits in der Planung und Entwicklung. Aktualisieren Sie die Analyse regelmäßig und verknüpfen Sie sie mit PLP und PPF Nachweisen.

2. Produktionslenkungsplan und Versuchsläufe nutzen

Ein sauberer PLP legt Prüfmerkmale und Reaktionspläne fest. Kombiniert mit stabilen Run-and-Rate Versuchen können Fehlerpotenziale früh sichtbar werden.

3. Lieferanten früh in die Entwicklung einbeziehen

Viele Fehler entstehen, weil Zulieferteile nicht ausreichend abgesichert werden. Frühzeitige Einbindung und PPF Prüfungen minimieren Folgekosten und verhindern Serienausfälle.

4. Qualitätsregelkarten in kritischen Prozessen einsetzen

SPC zeigt Trends frühzeitig und ermöglicht Eingriffe bevor Ausschuss entsteht. Besonders hilfreich bei Toleranzengpässen, Werkzeugverschleiß oder temperaturabhängigen Prozessen.

FAQ: Qualitätssicherung & Qualitätskontrolle

Häufig gestellte Fragen rund um QS, QK und modernes Qualitätsmanagement.

Was ist der Unterschied zwischen Qualitätssicherung und Qualitätskontrolle?

Die Qualitätssicherung gestaltet Prozesse, Prüfmethoden und Standards im Voraus. Die Qualitätskontrolle prüft die Einhaltung dieser Vorgaben im laufenden Prozess.

Welche Rolle spielen Messsysteme?

Messsysteme sind essenziell, um zuverlässige, rückverfolgbare und reproduzierbare Messwerte zu erhalten. Dazu gehören Kalibrierung, MSA und die richtige Auswahl der Messmittel.

Was ist ein 8D-Report?

Der 8D-Report ist eine strukturierte Vorgehensweise zur Problemlösung, die Ursachenanalyse, Sofortmaßnahmen, nachhaltige Abstellung und Wirksamkeitsprüfung umfasst.

Interne Verlinkungen zu QM Methoden und Werkzeugen

Weiterführende Inhalte auf smct management

Systematische Erfassung von Fehlerarten als Grundlage für Analysen und Verbesserungen.

Werkzeug der statistischen Prozesslenkung zur Überwachung und Steuerung von Prozessen.

Priorisierung von Fehlern und Ursachen nach dem grössten Einfluss auf Qualität und Kosten.

Darstellung von Zusammenhängen zwischen zwei Merkmalen zur Ursachenanalyse.

Qualitätssicherung und Qualitätskontrolle

Vorbeugende Qualitätssicherung und produktbezogene Kontrolle als Basis stabiler Prozesse.

Ursachenanalyse nach Kategorien wie Mensch, Maschine, Material und Methode.

Six Sigma Methode und 9999966 Prozent

Datenbasierter Ansatz zur Reduzierung von Fehlern und Schwankungen in Prozessen.

Ursachenfindung durch wiederholtes Fragen nach dem Grund eines Problems.

Strukturierte Werkzeuge zur nachhaltigen Beseitigung von Fehlern und Störungen.

Kompakte Problemlösung auf einer Seite nach dem Toyota Prinzip mit Fokus auf Ursachen und Massnahmen.

Korrektur und Vorbeugungsmassnahmen in der ISO 9001

Anforderungen an die wirksame Behandlung von Abweichungen, deren Ursachen und die Bewertung der Wirksamkeit von Massnahmen.

Qualität und kontinuierlicher Verbesserungsprozess

Methoden und Vorgehensweisen für nachhaltige Verbesserungen in Prozessen und Abläufen.

Beschwerdemanagement in Unternehmen

Bedeutung einer strukturierten Reklamationsbearbeitung für Kundenzufriedenheit und kontinuierliche Verbesserung.