🔄 Überwachung von Änderungen – ISO 9001 & IATF 16949

Die Überwachung von Änderungen nach ISO 9001 und IATF 16949 ist ein zentraler Bestandteil des Qualitätsmanagements. Sie stellt sicher, dass alle geplanten oder ungeplanten Änderungen im Herstellungsprozess oder bei der Dienstleistungserbringung kontrolliert, dokumentiert und bewertet werden. Ziel ist es, Risiken zu minimieren und die Produktqualität langfristig sicherzustellen.

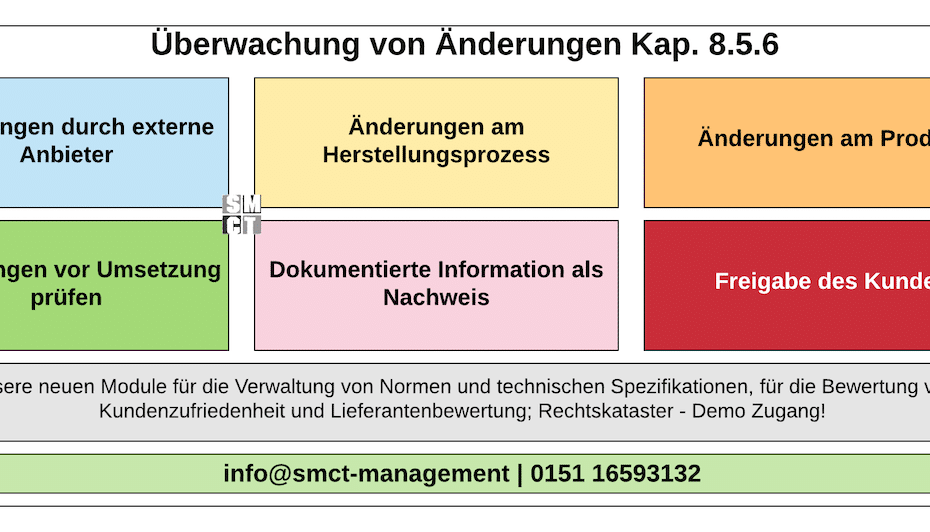

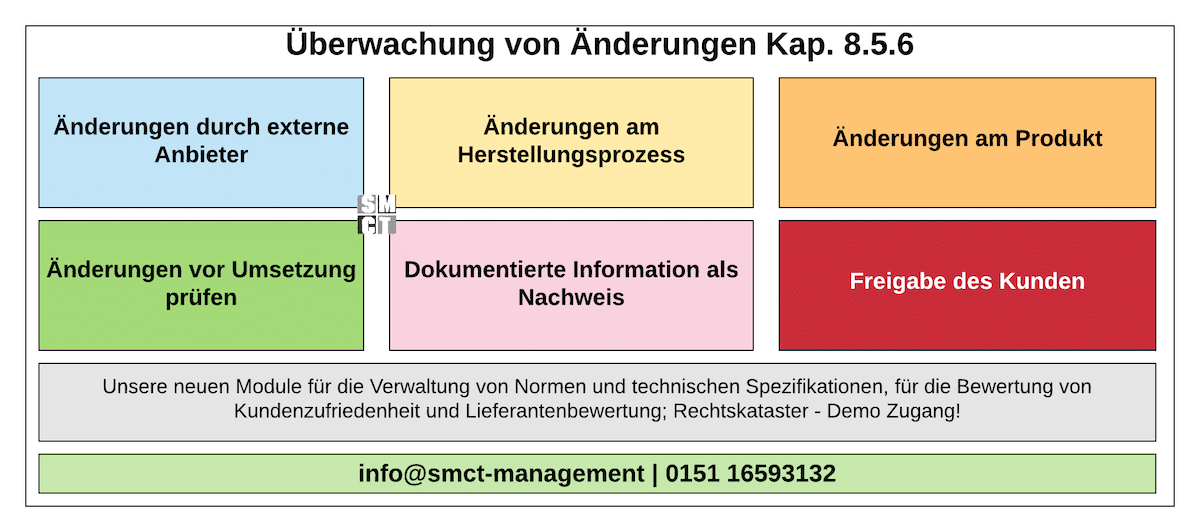

📘 Anforderungen der ISO 9001 & IATF 16949

Nach Abschnitt 8.5.6 der ISO 9001 sowie 8.5.6.1 der IATF 16949 muss eine Organisation sicherstellen, dass Änderungen an Produkten, Prozessen oder Dienstleistungen systematisch bewertet und gesteuert werden. Ein dokumentierter Prozess für das Änderungsmanagement ist zwingend erforderlich. Dieser muss Genehmigung, Kommunikation, Überprüfung und Wirksamkeit beinhalten.

🧾 Dokumentierte Prozesse

Die Organisation muss über einen dokumentierten Prozess verfügen, der Genehmigung, Umsetzung, Kommunikation und Überprüfung von Änderungen regelt. Dies gewährleistet, dass Änderungen nachvollziehbar und kontrolliert erfolgen.

👥 Einbindung relevanter Interessengruppen

Änderungen müssen durch relevante Parteien – wie Kunden, Lieferanten oder interne Fachabteilungen – genehmigt und abgestimmt werden. Besonders im Automotive-Bereich ist oft eine Freigabe durch den Kunden erforderlich.

📢 Kommunikation & Schulung

Betroffene Mitarbeiter müssen über Änderungen rechtzeitig informiert und geschult werden. Dadurch wird sichergestellt, dass alle Änderungen korrekt umgesetzt und verstanden werden.

⚙️ Bewertung der Auswirkungen

Jede Änderung muss auf ihre Auswirkungen auf Produktion, Lieferkette, Personal und Kunden bewertet werden. Ziel ist es, Risiken frühzeitig zu erkennen und geeignete Gegenmaßnahmen einzuleiten.

✅ Wirksamkeitsprüfung & Dokumentation

Nach der Implementierung von Änderungen ist deren Wirksamkeit zu prüfen und zu dokumentieren. Nur so kann die kontinuierliche Qualitätssicherung und Prozessstabilität gewährleistet werden.

🔍 Typische Gründe für Änderungen

Änderungen können durch interne und externe Faktoren ausgelöst werden. Jede Veränderung sollte dokumentiert und auf ihre Auswirkungen geprüft werden, um Risiken zu vermeiden und die Integrität der Produktion zu sichern.

📦 Änderungen durch Lieferanten

Beispielsweise durch Verpackungsanpassungen, Lieferverzögerungen oder Qualitätsprobleme. Diese Änderungen müssen bewertet und kommuniziert werden, um Produktionsunterbrechungen zu vermeiden.

🏭 Interne Produktionsänderungen

Etwa durch Maschinenstillstände, Anlagenmodernisierungen oder Prozessoptimierungen. Änderungen müssen freigegeben und dokumentiert werden, bevor sie produktiv umgesetzt werden.

⚠️ Wiederkehrende Nichtkonformitäten

Häufige Fehler oder Kundenreklamationen können Änderungen am Prozess notwendig machen. Die Ursachenanalyse sollte im Vorfeld durch Methoden wie FMEA oder 5-Why erfolgen.

📜 Gesetzliche & behördliche Anforderungen

Neue gesetzliche Vorgaben oder Normänderungen können Anpassungen an Produkten oder Prozessen erfordern. Unternehmen müssen Änderungen rechtzeitig planen und deren Konformität sicherstellen.

🗂️ Dokumentierte Informationen & Nachweise

Alle Änderungen müssen nachvollziehbar dokumentiert werden, um Transparenz und Rückverfolgbarkeit sicherzustellen. Dies umfasst sowohl technische als auch organisatorische Nachweise.

📑 Prüfberichte & Freigabedokumente

Alle Prüf- und Freigabenachweise müssen in der Änderungsdokumentation enthalten sein, einschließlich der Autorisierung durch verantwortliche Personen oder Kunden.

🧾 Änderungshistorie & Protokolle

Jede Änderung sollte mit einer eindeutigen Historie und Verantwortlichkeitsangabe versehen sein, um Rückverfolgbarkeit und Transparenz sicherzustellen.

📈 Ergebnisse der Verifizierung & Validierung

Nach Abschluss der Änderung sind Verifizierungs- und Validierungsberichte zu dokumentieren, um die Wirksamkeit und Konformität der Änderungen zu belegen.

📊 Kennzahlen & Freigabeprozesse

Die Wirksamkeit des Änderungsmanagements wird anhand von Leistungskennzahlen (KPIs) und Freigabeprozessen überprüft. Sie dienen als Nachweis für die Einhaltung der Qualitätsanforderungen.

📏 Mögliche Kennzahlen

Anzahl der Entwicklungsänderungen, Verifizierungs- und Validierungsaufwand, Kosteneinsparungen durch Änderungsoptimierung, Freigabezeiten oder Änderungsquote im Verhältnis zu Gesamtprojekten.

✅ Freigabe von Produkten & Dienstleistungen

Bevor Produkte oder Dienstleistungen an den Kunden geliefert werden, müssen sie geprüft und freigegeben werden. Freigaben können manuell (durch Unterschrift) oder automatisiert erfolgen, sofern alle Prüfkriterien erfüllt sind. Alle Freigaben sind zu dokumentieren und müssen rückverfolgbar bleiben.

| Mögliche Änderungen | Umsetzung von Änderungen |

|---|---|

| Dokumentierte Information z.b. Arbeitsanweisungen, im Prinzip alle gelenkten internen Dokumente. Ggf. auch bereitgestellte Dokumente beim Dienstleister | Hinzufügen einer Änderungshistorie im Dokument. Die Änderungshistorie sollte das Datum, was wurde geändert, wer hat geändert, beinhalten |

| Änderungen am Produkt oder am Design | Eine nachträgliche Änderung am Produkt oder Design kann nur im Einverständnis des Kunden durchgeführt werden |

| Geänderte Kundenanforderungen | Aktualisierung der Herstellbarkeit und ggf. Kostenaufwand berücksichtigen |

| Änderungen von gesetzlichen Anforderungen | Diese müssen umgesetzt werden in Absprache mit den Kunden. Grösstenteils kommen diese Anforderungen vom Kunden und sind wie im Pkt. 4 zu behandeln |

🧭 How-To: Überwachung von Änderungen nach ISO 9001 & IATF 16949

Änderungen gehören zum Alltag in jedem Unternehmen – sei es durch neue Kundenvorgaben, interne Prozessoptimierungen oder technische Anpassungen. Damit sie keine Risiken verursachen, ist ein systematisches Änderungsmanagement erforderlich. Dieses How-To zeigt dir Schritt für Schritt, wie du die Anforderungen aus ISO 9001 Abschnitt 8.5.6 und IATF 16949 Abschnitt 8.5.6.1 erfolgreich umsetzt und dokumentierst.

1️⃣ Schritt: Änderungsantrag & Identifizierung

Jede Änderung beginnt mit einer klaren Beschreibung und einem offiziellen Antrag. Erfasse, was geändert werden soll, warum die Änderung notwendig ist und welche Bereiche (Produkte, Prozesse, Lieferanten, Kunden) betroffen sind. Dokumentiere den Antrag in einem Änderungsformular oder -tool, um Nachvollziehbarkeit sicherzustellen.

2️⃣ Schritt: Bewertung & Risikoanalyse

Bevor Änderungen umgesetzt werden, müssen ihre Auswirkungen bewertet werden. Analysiere, welche Risiken für Qualität, Sicherheit, Lieferfähigkeit und Kundenzufriedenheit entstehen können. Verwende Tools wie FMEA, 5-Why oder Ishikawa-Diagramme, um Ursachen und Folgen abzuschätzen. Priorisiere Maßnahmen nach Risiko und Aufwand.

3️⃣ Schritt: Genehmigung & Kommunikation

Jede Änderung muss durch autorisierte Personen oder Kunden freigegeben werden. Stelle sicher, dass alle relevanten Abteilungen (z. B. Produktion, Qualität, Einkauf, Logistik) in die Freigabe eingebunden sind. Kommuniziere die Änderung intern und extern – z. B. über Änderungsmitteilungen, Meetings oder ERP-Systeme. Bei kundenspezifischen Projekten ist ggf. eine formale Kundenfreigabe erforderlich.

4️⃣ Schritt: Umsetzung & Schulung

Führe die freigegebene Änderung kontrolliert durch. Stelle sicher, dass betroffene Mitarbeiter geschult sind und wissen, wie sich die Änderung auf ihre Arbeit auswirkt. Verwende Checklisten, um sicherzustellen, dass alle notwendigen Anpassungen (z. B. Arbeitsanweisungen, Prozessparameter, Prüfpläne) umgesetzt wurden.

5️⃣ Schritt: Verifizierung & Validierung

Nach der Umsetzung muss überprüft werden, ob die Änderung den gewünschten Effekt erzielt hat. Führe eine Verifizierung (Überprüfung der Anforderungen) und ggf. eine Validierung (Nachweis der Wirksamkeit unter Praxisbedingungen) durch. Dokumentiere die Ergebnisse in Prüfberichten und Freigabeprotokollen.

6️⃣ Schritt: Dokumentation & Aufbewahrung

Alle relevanten Dokumente – wie Prüfberichte, Änderungsanträge, Freigaben und Kommunikationsnachweise – müssen zentral gespeichert werden. Eine Änderungshistorie erleichtert spätere Nachverfolgung und Audits. Auch zurückgezogene oder veraltete Dokumente sollten archiviert und eindeutig gekennzeichnet sein.

7️⃣ Schritt: Überwachung & Wirksamkeitsbewertung

Nach Abschluss der Änderung sollte die Wirksamkeit regelmäßig überprüft werden. Nutze Kennzahlen (KPIs) wie Anzahl von Reklamationen, Prozessstabilität oder Nacharbeitsquote, um die Verbesserung zu messen. Falls Ziele nicht erreicht werden, ist eine Nachjustierung erforderlich.

8️⃣ Schritt: Freigabe & Abschluss

Sobald die Änderung erfolgreich umgesetzt und validiert wurde, erfolgt die finale Freigabe durch eine autorisierte Person. Diese kann manuell durch Unterschrift oder automatisiert über das QMS-System erfolgen. Alle relevanten Nachweise sind aufzubewahren, um Audit- und Kundenanforderungen zu erfüllen.

🎯 Fazit

Ein strukturiertes Änderungsmanagement sichert nicht nur die Produktqualität, sondern auch das Vertrauen von Kunden und Mitarbeitern. Mit einem klaren Prozess gemäß ISO 9001 und IATF 16949 stellst du sicher, dass jede Änderung nachvollziehbar, risikobewertet und dokumentiert ist. So entsteht aus Veränderung echte kontinuierliche Verbesserung.

❓ FAQ – Überwachung von Änderungen nach ISO 9001 & IATF 16949

Die Überwachung von Änderungen ist ein zentrales Element im Qualitätsmanagementsystem. Hier findest du Antworten auf häufig gestellte Fragen rund um Planung, Umsetzung und Nachverfolgung von Änderungen nach den Anforderungen der ISO 9001 und IATF 16949.

🔍 Was bedeutet „Überwachung von Änderungen“ in der ISO 9001?

Der Begriff bezieht sich auf die systematische Kontrolle und Bewertung aller Änderungen, die im Rahmen der Herstellung oder Dienstleistungserbringung auftreten. Das Ziel ist sicherzustellen, dass jede Änderung geplant, bewertet und freigegeben wird, um Qualitätsabweichungen oder Risiken zu vermeiden. Abschnitt 8.5.6 der ISO 9001 beschreibt diese Anforderungen im Detail.

🧭 Welche zusätzlichen Anforderungen stellt die IATF 16949?

Die IATF 16949 (Kapitel 8.5.6.1) fordert einen dokumentierten Änderungsprozess, der Genehmigung, Kommunikation, Schulung, Bewertung der Auswirkungen und Nachverfolgung der Wirksamkeit beinhaltet. Änderungen müssen in der Regel durch den Kunden freigegeben werden und erfordern Nachweise über deren Umsetzung und Validierung.

📋 Welche Dokumente müssen im Änderungsprozess geführt werden?

Zu den typischen Dokumenten gehören Änderungsanträge, Prüfberichte, Freigabedokumente, Schulungsnachweise, Änderungsprotokolle, Kommunikation mit Kunden sowie die Ergebnisse von Verifizierung und Validierung. Diese Nachweise müssen aufbewahrt und rückverfolgbar dokumentiert werden.

👥 Wer ist für die Überwachung von Änderungen verantwortlich?

Die Verantwortung liegt bei den Prozess- oder Projektverantwortlichen, die Änderungen initiieren, bewerten und umsetzen. Bei kundenspezifischen Produkten ist häufig auch die Qualitätssicherung oder der Customer Quality Engineer eingebunden. Die finale Freigabe erfolgt durch eine autorisierte Person gemäß Funktionsbeschreibung.

⚙️ Wie erfolgt die Freigabe einer Änderung?

Änderungen werden erst nach einer vollständigen Bewertung und Dokumentation freigegeben. Die Freigabe kann manuell durch Unterschrift einer befugten Person oder elektronisch über das QMS- oder ERP-System erfolgen. Voraussetzung ist, dass alle Prüfschritte abgeschlossen und dokumentiert sind.

📈 Welche Kennzahlen (KPIs) eignen sich zur Bewertung?

Wichtige Kennzahlen zur Überwachung des Änderungsmanagements sind: Anzahl der genehmigten Änderungen, Durchlaufzeit pro Änderung, Kosteneinsparungen durch Prozessanpassungen, sowie die Fehlerquote nach der Änderung. Diese KPIs helfen, die Effizienz und Qualität des Prozesses zu bewerten.

🔄 Wie wird die Wirksamkeit von Änderungen überprüft?

Nach der Umsetzung werden Verifizierungs- und Validierungsprüfungen durchgeführt, um sicherzustellen, dass die Änderung die gewünschten Ergebnisse erzielt. Zudem erfolgt eine Nachbewertung im Rahmen des PDCA-Zyklus (Plan – Do – Check – Act), um nachhaltige Verbesserungen sicherzustellen.

📞 Wann ist der Kunde über Änderungen zu informieren?

Kunden müssen informiert und ggf. eingebunden werden, wenn Änderungen Auswirkungen auf Produktspezifikationen, Lieferbedingungen oder vertraglich vereinbarte Eigenschaften haben. In der Automobilindustrie ist dies häufig durch Kundenbenachrichtigungspflichten geregelt, etwa bei Prozess- oder Materialänderungen.

📚 Welche Tools und Systeme unterstützen das Änderungsmanagement?

Viele Unternehmen nutzen digitale Tools wie QMS-Software, ERP-Systeme oder PLM-Lösungen, um Änderungen zu verwalten, zu dokumentieren und Freigaben zu steuern. In regulierten Branchen (z. B. Automotive, Medizintechnik) sind diese Systeme oft Teil der Nachweispflicht gegenüber Kunden und Auditoren.

🏁 Fazit: Warum ist Änderungsüberwachung so wichtig?

Eine effektive Überwachung von Änderungen schützt Organisationen vor Qualitätsmängeln, Produktionsstillständen und Kundenreklamationen. Sie schafft Transparenz, Rückverfolgbarkeit und Vertrauen – intern wie extern. Damit wird Änderungsmanagement zum integralen Bestandteil einer gelebten Qualitätssicherungskultur.

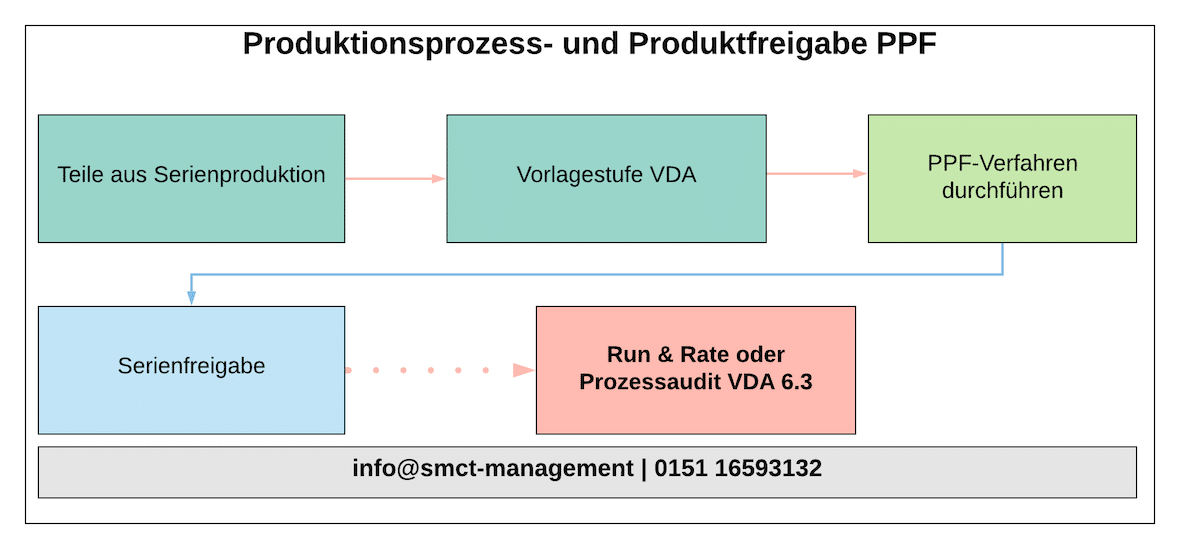

📄 Produktionsprozess- und Produktfreigabe (PPF) nach Änderungen

Nach einer Änderung am Produkt oder Produktionsprozess fordert die IATF 16949 (Abschnitt 8.6.2) eine erneute Produktionsprozess- und Produktfreigabe (PPF). Ziel ist sicherzustellen, dass die geänderten Produkte und Prozesse die spezifizierten Anforderungen erfüllen und die Qualität vor Serienstart bestätigt ist. In Deutschland dient der VDA Band 2 als maßgebliche Grundlage für die Umsetzung dieser Anforderung.

🕒 Wann ist eine erneute PPF notwendig?

Eine neue oder teilweise Wiederholung des Freigabeprozesses ist immer dann erforderlich, wenn Änderungen Auswirkungen auf Produktmerkmale, Herstellprozesse oder Prüfverfahren haben könnten. Die Organisation muss den Umfang gemeinsam mit dem Kunden festlegen. Typische Auslöser sind:

⚙️ Prozessänderungen

z. B. Wechsel von Produktionsanlagen, Werkzeugänderungen, Prozessverlagerungen oder Einführung neuer Fertigungsverfahren.

🧩 Produktänderungen

z. B. Anpassungen an Werkstoffen, Geometrie, Konstruktion oder Lieferantenkomponenten, die Produktmerkmale beeinflussen können.

🏭 Standort- oder Linienverlagerungen

Ein Wechsel des Fertigungsstandorts oder einer Produktionslinie erfordert in der Regel eine neue Prozessfreigabe.

📦 Wechsel von Unterlieferanten

Wird ein Zulieferer oder eine Quelle für Material, Komponenten oder Werkzeuge geändert, muss der neue Prozess validiert werden.

📋 Ablauf der Produktionsprozess- und Produktfreigabe

Der PPF-Prozess nach einer Änderung folgt einem klar definierten Ablauf gemäß VDA Band 2. Er dokumentiert, dass Produkte unter Serienbedingungen gefertigt werden können und den Anforderungen des Kunden entsprechen.

1️⃣ Vorbereitung & Änderungsanalyse

Bewertung der Änderung, Identifikation der betroffenen Produkte und Prozesse. Festlegung des Umfangs und Abstimmung mit dem Kunden über die Art der PPF (Teil-, Voll- oder Sonder-PPF).

2️⃣ Durchführung der PPF-Prüfungen

Durchführung von Maß-, Funktions- und Materialprüfungen unter Serienbedingungen. Ergebnisse werden im PPF-Formblatt (z. B. VDA 2 Anlage 1) dokumentiert.

3️⃣ Erstellung der PPF-Dokumentation

Zusammenstellung der erforderlichen Nachweise wie Zeichnungen, Prüfergebnisse, Prozess-FMEA, Produktionslenkungsplan, Prüfberichte, EMPB (Erstmusterprüfbericht) und Änderungsnachweise.

4️⃣ Einreichung & Kundenfreigabe

Die PPF-Unterlagen werden dem Kunden zur Prüfung übermittelt. Erst nach schriftlicher oder digitaler Freigabe darf der Serienprozess fortgesetzt werden. Ohne Freigabe ist eine Auslieferung nicht zulässig.

🗂️ Dokumentationsanforderungen & Nachweise

Die vollständige und nachvollziehbare Dokumentation ist Pflichtbestandteil jeder PPF. Sie dient als Nachweis der Prozessfähigkeit und Produktkonformität nach der Änderung.

📘 Erstmusterprüfbericht (EMPB)

Dokumentation der Messergebnisse der Merkmale laut Zeichnung, Spezifikation und Prüfplan.

🧮 Prozessfähigkeitsnachweise

Nachweis der Prozessstabilität und -fähigkeit (z. B. Cp, Cpk-Werte) für kritische Merkmale und Prozesse.

⚙️ FMEA & Produktionslenkungsplan

Aktualisierte Risikoanalysen und Prüfpläne, die den neuen Prozess oder Produktzustand widerspiegeln. Änderungen müssen eindeutig gekennzeichnet und nachvollziehbar dokumentiert sein.

🧾 Änderungsnachweise & Prüfberichte

Enthalten technische Änderungen, Prüfprotokolle, Materialnachweise und Freigaben der verantwortlichen Stellen. Sie dienen als Auditnachweis und Grundlage für die Serienfreigabe.

🎯 Fazit

Die PPF nach Änderungen stellt sicher, dass Produkte und Prozesse auch nach Anpassungen den Kundenanforderungen entsprechen. Eine vollständige Dokumentation, transparente Kommunikation und rechtzeitige Kundenfreigabe sind wesentliche Voraussetzungen für ein sicheres Serienanlaufmanagement und gelebte Qualitätssicherung.

🔗 Weiterführende Informationen & Fachartikel

Vertiefe dein Wissen über IATF 16949 und die praxisrelevanten Themen rund um Qualitätsmanagement, Produktionsprozess- und Produktfreigabe (PPF) sowie Erstmusterprüfungen. Die folgenden internen Fachbeiträge bieten detaillierte Einblicke und praxisnahe Umsetzungshilfen:

📘 IATF 16949 – Grundlagen & Anforderungen

Erfahre, welche Anforderungen die IATF 16949 an Qualitätsmanagementsysteme in der Automobilindustrie stellt und wie Unternehmen diese erfolgreich implementieren.

📗 Qualitätsmanagement-Handbuch IATF 16949

Lerne den Aufbau und die Struktur eines IATF-konformen QM-Handbuchs kennen. Mit praktischen Hinweisen zur Erstellung und Pflege der Dokumentation.

💼 IATF 16949 Beratung – Umsetzung in der Praxis

Entdecke, wie eine professionelle Beratung Unternehmen bei der Einführung, Auditvorbereitung und nachhaltigen Umsetzung der IATF 16949 unterstützt.

🧾 Erstmusterprüfung (PPF / EMPB) nach VDA 2

Alles rund um die Erstmusterprüfung: Ablauf, Anforderungen, Dokumentation und die Bedeutung für Serienfreigaben nach Änderungen im Produktionsprozess.

Weiterführende Inhalte

-

Herstellbarkeitsbewertung

Grundlagen, Vorgehensweise und Anforderungen der IATF 16949 zur Bewertung der Herstellbarkeit.

-

Änderungen von Anforderungen

Strukturierter Change Prozess zur Bewertung, Freigabe und Umsetzung von Änderungen an Produkten und Prozessen.

-

Überwachung von Änderungen

Anforderungen aus ISO 9001 und IATF 16949 zur Kontrolle, Validierung und Dokumentation von Änderungen.