Produktionslenkungsplan PLP nach IATF 16949 und VDA

Aufbau und Zielsetzung des Produktionslenkungsplans

Der Produktionslenkungsplan bildet die Grundlage für die systematische Planung, Steuerung und Überwachung aller produktionsrelevanten Tätigkeiten. Er begleitet das Produkt vom Wareneingang über die Fertigung bis zur Auslieferung und stellt sicher, dass Qualitätsanforderungen jederzeit eingehalten werden.

Als zentrales Element der IATF 16949 und des VDA Regelwerks sorgt der PLP dafür, dass Fehlervermeidung und Prozesssicherheit bereits in frühen Entwicklungsphasen berücksichtigt werden. Damit unterstützt er die Risikominimierung und kontinuierliche Verbesserung im gesamten Produktlebenszyklus.

Der PLP wird in einem strukturierten Dokument geführt, in dem Prüfmethoden, Prüfintervalle, Verantwortlichkeiten und Reaktionspläne eindeutig festgelegt sind. Er dient als auditrelevanter Nachweis für beherrschte Prozesse und korrekt angewendete Prüfverfahren.

Struktur und Dokumentationsumfang

Ein Produktionslenkungsplan wird für jede Produktebene erstellt, von Einzelkomponenten über Baugruppen bis hin zum fertigen Endprodukt. Er berücksichtigt Prüfungen, Prozessparameter, Prüfmittel und Reaktionsschritte für alle Prozessabschnitte.

Zur Abbildung der Entwicklungsreife werden Prototyp, Vorserie und Serie getrennt dokumentiert. Dies ermöglicht eine klare Unterscheidung, welche Prüfungen zu welchem Zeitpunkt erforderlich sind.

Der PLP ist ein lebendes Dokument, das bei Prozessänderungen, Produktmodifikationen oder neu gewonnenen Erkenntnissen aktualisiert wird. Dadurch unterstützt er aktiv den kontinuierlichen Verbesserungsprozess und die Prozesssicherheit.

Verbindung zwischen PLP Prozess FMEA und Prozessfluss

Der Produktionslenkungsplan wird direkt aus der Prozess FMEA und dem Prozessflussdiagramm abgeleitet. Nur wenn diese Dokumente konsistent sind, lassen sich Risiken nachvollziehbar bewerten und Prüfungen systematisch planen.

Alle Prozessschritte müssen in FMEA, PLP und Flowchart identisch nummeriert sein. Diese durchgängige Struktur erleichtert Audits und ermöglicht die klare Rückverfolgbarkeit von Risiken, Prüfungen und Prozessschritten.

Der PLP bildet den gesamten Material und Informationsfluss eines Produktes ab. Dadurch lässt sich sicherstellen, dass Prüfungen an den richtigen Prozessstellen stattfinden und geeignete Messmethoden zur Anwendung kommen.

Prüfmittelmanagement und Messsystemanalyse MSA

Jedes Prüfmittel im Produktionslenkungsplan muss auf Eignung bewertet werden. Durch eine Messsystemanalyse wird sichergestellt, dass das Messsystem reproduzierbare und genaue Ergebnisse liefert.

Prüf und Messmittel müssen regelmäßig kalibriert werden. Externe Labore müssen nach ISO 17025 akkreditiert sein, damit Messergebnisse auch auditseitig anerkannt werden.

Ein zuverlässiges Messsystem ist Voraussetzung für stabile Prüfprozesse. Der PLP dokumentiert daher auch Prüfmittel, Prüfintervalle und Reaktionspläne für fehlerhafte Messungen.

Phasen des Produktionslenkungsplans Prototyp Vorserie Serie

Der Prototypen PLP enthält Prüfungen wie Massprüfungen, Material und Leistungstests. Ziel ist die Absicherung der Produktanforderungen und die Ermittlung von Prozessgrenzen. Erste Reaktionspläne werden definiert.

In der Vorserie werden Prüfungen zur Absicherung des Herstellprozesses aufgebaut. Dazu gehören häufigere Prüfungen, Zwischen und Endprüfungen sowie SPC Analysen. Ziel ist die Validierung der Fertigungseinrichtungen und Prüfmethoden.

Der Serien PLP definiert alle prozessbegleitenden Prüfungen und Kontrollen. Dazu zählen Wiederfreigaben, Requalifikationen und statistische Prozesskontrollen. Der Plan wird laufend aktualisiert und bildet die Grundlage für auditrelevante Nachweise beherrschter Prozesse.

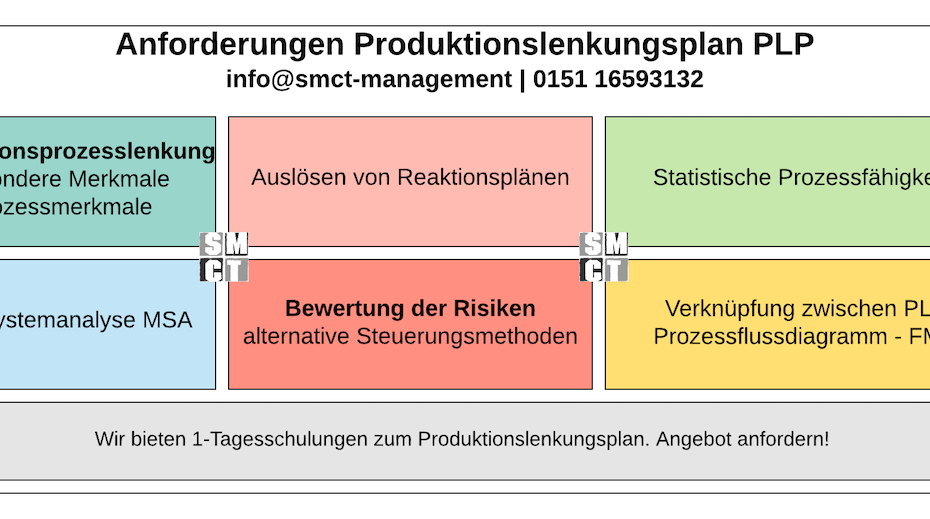

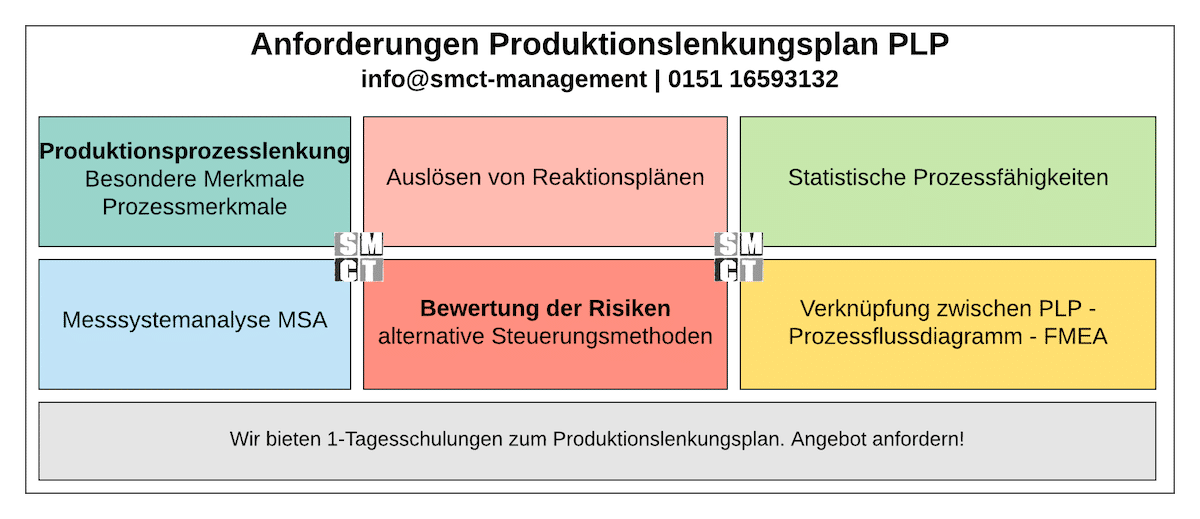

Inhalte und Anforderungen des Produktionslenkungsplans PLP

Aufbau Inhalte und praktische Bedeutung des Produktionslenkungsplans

Allgemeine Daten

Der Produktionslenkungsplan beginnt mit den allgemeinen Rahmendaten zum Produkt und zum Prozess. Dazu gehören Dokumentnummer, Änderungsindex, Kunde, Projektname, Teilebezeichnung, Zeichnungsstand und die gültige Phase Prototyp, Vorserie oder Serie. Diese Angaben ermöglichen eine eindeutige Zuordnung, erleichtern die Nachvollziehbarkeit für interne Bereiche, Auditoren und Kunden und bilden die Basis für ein geordnetes Änderungswesen mit klaren Freigaben.

Produktlenkung

Unter Produktlenkung werden alle produktbezogenen Qualitätsmerkmale erfasst. Dazu zählen Spezifikationen, Masse, Toleranzen, Materialanforderungen und funktionale Eigenschaften. Auch kundenspezifische Merkmale und Anforderungen aus Zeichnung oder Kundenvorschriften werden hier aufgeführt. Ziel ist es alle Merkmale zu dokumentieren, die für die Produktkonformität wichtig sind und eine Grundlage für Fertigungs und Prüfplanung zu schaffen.

Prozesslenkung

In der Prozesslenkung werden alle prozessbezogenen Steuerungsgrössen beschrieben, die zur Sicherung der Prozessfähigkeit beitragen. Dazu gehören Maschinen und Werkzeugparameter wie Temperatur, Druck oder Drehmoment, die Art der Prozessüberwachung, Prüfintervalle und die eingesetzten Prüfmittel. Der Fokus liegt darauf, kritische Parameter gezielt zu überwachen, Verantwortlichkeiten festzulegen und klare Vorgaben für die Frequenz der Überwachung zu definieren.

Besondere Merkmale

Besondere Merkmale sind Produkteigenschaften, deren Nichteinhaltung unmittelbare Auswirkungen auf Sicherheit, Funktion oder Gesetzeskonformität haben kann. Sie werden in Zeichnung, FMEA und Produktionslenkungsplan übereinstimmend gekennzeichnet. Für diese Merkmale gelten verschärfte Prüfintervalle, detaillierte Reaktionspläne und eine erhöhte Dokumentationspflicht, damit alle relevanten Stellen im Unternehmen auf diese Merkmale aufmerksam werden.

Prüfmethoden und Messsysteme

Der Produktionslenkungsplan beschreibt alle eingesetzten Prüfmethoden und Messsysteme. Dazu gehören visuelle Kontrollen, Funktionsprüfungen, Massprüfungen und weitere spezifische Tests. Für jedes Prüfmittel ist eine Messsystemanalyse erforderlich, um Reproduzierbarkeit und Genauigkeit sicherzustellen. Prüfmittel müssen regelmässig kalibriert werden und die eingesetzten Kalibrierdienstleister müssen nach relevanten Normen validiert sein, damit Messergebnisse auditfest sind.

Reaktionsplan bei Abweichungen

Der Reaktionsplan legt fest, welche Schritte bei Abweichungen einzuleiten sind. Dazu gehören Sofortmassnahmen wie Sperren und Sortieren, die Verantwortlichkeiten im Eskalationsfall und der Ablauf der Informationskette. Rollen wie Einrichter, Linienverantwortlicher und Qualitätsverantwortlicher werden klar beschrieben. Der Reaktionsplan ist mit der Prozess FMEA abzustimmen, damit bekannte Risiken und erwartete Reaktionen zusammenpassen.

Risikoanalyse und Wirksamkeitsbewertung

Die Risikoanalyse bewertet die Auswirkungen von Prozessänderungen, Prüfmittelausfällen oder Materialabweichungen und basiert in der Regel auf den Ergebnissen der Prozess FMEA. Auf dieser Grundlage werden Überwachungsmassnahmen und Prüfstrategien im Produktionslenkungsplan festgelegt. Ergänzend wird regelmässig geprüft, ob eingeführte Massnahmen die Risiken tatsächlich reduzieren. Der PLP wird als lebendes Dokument verstanden und laufend an neue Erkenntnisse und Änderungen angepasst.

Verknüpfung PLP und Prozess FMEA – grafischer Überblick

Prozess FMEA und PLP im Zusammenspiel

Verknüpfung von Prozess FMEA und Produktionslenkungsplan

Analyse der Risiken und deren Absicherung im Prozess

Prozess FMEA Analyse von Risiken

Die Prozess FMEA identifiziert mögliche Fehlerquellen in einzelnen Fertigungsschritten und bewertet deren Bedeutung, Auftreten und Entdeckbarkeit. Durch die Ermittlung der Risikoprioritätszahl werden kritische Risiken sichtbar, die präventive Massnahmen erfordern. Diese Analyse bildet den Ausgangspunkt für den Übergang in den Produktionslenkungsplan, der die ermittelten Risiken gezielt absichert und überwacht.

Prozessschritte und Produktmerkmale die Schnittstelle

Zwischen FMEA und Produktionslenkungsplan steht die detaillierte Prozessbeschreibung. Hier werden alle relevanten Fertigungsschritte, Transporte, Prüfungen und Lagerungen dokumentiert. Produkt und Prozessmerkmale werden mit Spezifikationen und Toleranzen hinterlegt. Diese Schnittstelle stellt sicher, dass jedes in der FMEA erkannte Risiko eindeutig einem Prozessschritt zugeordnet und später im PLP überwacht werden kann.

Produktionslenkungsplan Absicherung der Risiken

Der Produktionslenkungsplan legt fest, wie erkannte Risiken im Prozess gesteuert werden. Zu jedem Prozessschritt definiert er Prüfmethoden, Prüfintervalle, Verantwortlichkeiten, Messmittel und Reaktionsmassnahmen bei Abweichungen. Durch diese strukturierte Prozessüberwachung wird die Wirksamkeit der FMEA überprüfbar und der gesamte Herstellprozess nachvollziehbar gelenkt und dokumentiert.

Ziel durchgängige Prozesssicherheit und Auditkonformität

Durch die konsequente Verknüpfung von FMEA und PLP entsteht eine geschlossene Prozesskette. Risiken werden nicht nur erkannt, sondern auch dauerhaft überwacht, gesteuert und dokumentiert. Für Auditoren ist jederzeit nachvollziehbar, wie Risiken bewertet, mit Prüf und Steuerungsmassnahmen abgesichert und im Prozess verankert wurden. Diese Verbindung ist eine zentrale Anforderung der IATF 16949 und Grundlage eines wirksamen Qualitätsmanagementsystems.

Verknüpfung von Prozess FMEA und Produktionslenkungsplan visuell dargestellt

Prozess FMEA → Produktionslenkungsplan (PLP)

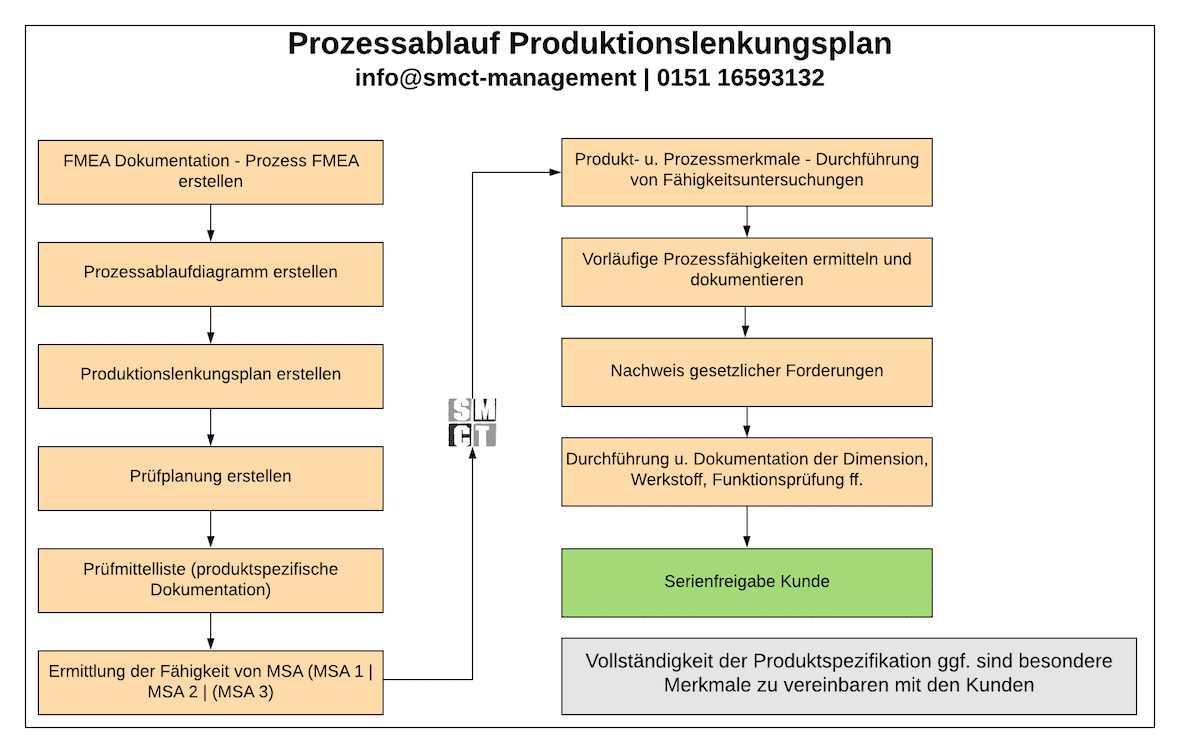

Prozessablauf Produktionslenkungsplan PLP

Vom Risiko zur Serienfreigabe

Der Prozessablauf zeigt wie Prozess FMEA, Prozessfluss und Produktionslenkungsplan miteinander verknüpft sind. Ausgehend von der Risikoanalyse werden Prüfplanung, Prüfmittelmanagement und Messsystemanalyse geplant und umgesetzt bis alle Nachweise für die Serienfreigabe beim Kunden vorliegen. Alle Schritte sind so gestaltet dass die Anforderungen aus IATF 16949 und den VDA Vorgaben erfüllt werden.

Prozess FMEA erstellen

Am Beginn steht die Prozess FMEA als systematische Risikoanalyse der Prozessschritte. Fehlerarten, Ursachen und Wirkungen werden bewertet und es entsteht eine Rangfolge der Risiken. Die FMEA liefert Pflichtprüfpunkte, Reaktionsbedarfe sowie Hinweise auf notwendige Steuerungs und Prüfschritte für Produktionslenkungsplan und Prüfplanung.

Prozessablaufdiagramm erstellen

Das Prozessablaufdiagramm stellt Materialfluss, Fertigungsschritte, Transporte, Prüfungen und Lagerungen dar. Die Nummerierung der Schritte ist identisch mit den Positionen aus FMEA und Produktionslenkungsplan. So entsteht die Grundlage für Rückverfolgbarkeit und eine klare Zuordnung von Risiken zu Prozessschritten.

Produktionslenkungsplan erstellen

Aus FMEA und Prozessablauf werden die Inhalte für den Produktionslenkungsplan abgeleitet. Für jeden Prozessschritt werden Prüfmerkmale, Prüfmethoden, Häufigkeiten, Verantwortlichkeiten und Reaktionsmassnahmen festgelegt. Der Plan wird phasenspezifisch ausgeprägt für Prototyp, Vorserie und Serie und bildet die Basis für eine konsistente Prozesslenkung.

Prüfplanung erstellen

Die Vorgaben aus dem Produktionslenkungsplan werden in konkrete Prüfpläne sowie Arbeits und Prüfanweisungen überführt. Dazu gehören Stichprobenumfang, Grenzmuster, statistische Regeln für Prozessüberwachung und Nachweise für technische Fehlervermeidung im Sinne von Error Proofing. Die Prüfplanung ist praxisnah für Fertigung und Qualitätssicherung formuliert.

Prüfmittelliste erstellen

In der produktspezifischen Prüfmittelliste werden alle eingesetzten Mess und Prüfmittel aufgeführt. Dazu gehören Nummern, Bezeichnungen, Einsatzort, Zuständigkeiten und Kalibrierstatus. Diese Liste ist Grundlage für die Messsystemanalyse und die laufende Prüfmittelüberwachung.

Messsystemanalyse durchführen

Die Messsystemanalyse prüft Wiederholbarkeit, Vergleichbarkeit und Genauigkeit der Prüfmittel. Je nach Merkmal werden zum Beispiel Versuche zur Fähigkeitsbewertung kontinuierlicher Messsysteme oder Analysen für attributive Prüfungen durchgeführt. Ohne fähige Messsysteme sind Prüf und Fähigkeitsnachweise nicht belastbar.

Produkt und Prozessmerkmale sowie Fähigkeitsuntersuchungen

Aus Zeichnung, Spezifikation und Produktionslenkungsplan werden die zu prüfenden Merkmale abgeleitet einschliesslich besonderer Merkmale. Für kritische Merkmale erfolgen vorläufige Fähigkeitsnachweise wie zum Beispiel Berechnung von Prozessfähigkeitskennzahlen, deren Ergebnisse mit Kundenanforderungen abgeglichen werden.

Vorläufige Prozessfähigkeiten dokumentieren

Die vorläufige Prozessfähigkeit zeigt, ob der Prozess unter definierten Bedingungen stabil und innerhalb der Toleranzen arbeitet. Diese Nachweise bilden die Grundlage für Freigabe von Werkzeugen, Prüfmitteln und Einstelldaten in Vorserie und Produktionsfreigabeprozessen.

Nachweis gesetzlicher und behördlicher Anforderungen

Alle relevanten gesetzlichen und behördlichen Anforderungen müssen identifiziert und dokumentiert erfüllt werden. Dazu gehören zum Beispiel Vorgaben aus Umweltrecht, Chemikalienrecht oder Produktsicherheit. Die Nachweise sind für Audits und Kundenfreigaben zwingend erforderlich.

Dimension, Werkstoff und Funktion nachweisen

Zu den Kernnachweisen gehören vollständige Prüfberichte, Materialzeugnisse, Funktions und Lebensdauertests, abgestimmt mit den Vorgaben aus Zeichnung, Produktionslenkungsplan und kundenspezifischen Anforderungen. Diese Dokumente sind Grundlage für formale Freigaben nach branchenüblichen Verfahren.

Serienfreigabe durch den Kunden

Sind alle Nachweise erbracht und positiv bewertet, erteilt der Kunde die Serienfreigabe. Der Produktionslenkungsplan bleibt weiterhin aktiv und wird bei Änderungen an Produkten, Prozessen oder Prüfmethoden aktualisiert und neu freigegeben.

Vollständigkeit der Produktspezifikation sicherstellen

Vor dem Serienstart wird abgeglichen, ob Produktspezifikation, Zeichnung und besondere Merkmale mit FMEA und Produktionslenkungsplan übereinstimmen. Nur wenn diese Konsistenz gegeben ist, sind alle Prüf und Steuerungsmaßnahmen lückenlos abgedeckt.

Rückkopplung und Aktualisierung im Sinne des KVP

Erkenntnisse aus Fähigkeitsuntersuchungen, gesetzlichen Bewertungen, Prüfberichten, Reklamationen und Kundenfeedback fliessen zurück in Prozess FMEA, Prozessfluss, Produktionslenkungsplan, Prüfplanung und Messsystemanalyse. So bleibt das System aktuell, wirksam und auditfest und unterstützt kontinuierliche Verbesserung über den gesamten Produktlebenszyklus.

Häufige Fehler in der Dokumentation des Produktionslenkungsplans PLP

Typische Schwachstellen Ursachen und Empfehlungen

Fehlende Verknüpfung zwischen PLP FMEA und Prozessablaufdiagramm

Ein häufiger Auditbefund ist eine inkonsistente Nummerierung zwischen Prozess FMEA, Prozessablaufdiagramm und Produktionslenkungsplan. Dadurch fehlt die durchgängige Rückverfolgbarkeit von Risiken, Prozessschritten und Prüfungen. Empfehlung ist eine einheitliche Positionsstruktur, die von einem verantwortlichen FMEA Team gepflegt wird und in allen Dokumenten identisch verwendet wird.

Veraltete oder unvollständige Revisionsstände

Prozess und Produktänderungen werden häufig in der FMEA dokumentiert, aber nicht im PLP nachgeführt. Besonders kritisch ist es, wenn Massnahmen aus Audits oder Reklamationen nur teilweise in den Produktionslenkungsplan übernommen werden. Empfehlung ist eine geregelte Änderungssteuerung, in der der PLP als lebendes Dokument betrachtet wird, inklusive Revisionsdatum und nachvollziehbarem Änderungsverweis.

Fehlende oder zu allgemeine Reaktionspläne

In vielen Produktionslenkungsplänen sind Reaktionspläne bei Prozessabweichungen nur allgemein beschrieben oder fehlen vollständig. Mitarbeitende wissen dann nicht, wer bei Abweichungen entscheidet, welche Sofortmassnahmen umzusetzen sind und ab wann eine Eskalation erforderlich ist. Empfehlung ist die klare Definition von Rollen, Eskalationsstufen und konkreten Massnahmen wie Sperrung, Sonderprüfungen und Einleitung einer Ursachenanalyse.

Prüfmittel ohne Messsystemanalyse oder gültigen Kalibrierstatus

Ein häufiger schwerer Mangel ist, dass im PLP aufgeführte Prüfmittel keinen aktuellen Nachweis der Messsystemfähigkeit besitzen oder die Kalibrierintervalle überschritten sind. Damit werden Prüf und Fähigkeitsnachweise im Audit infrage gestellt. Empfehlung ist für jedes kritische Prüfmittel eine gültige Messsystemanalyse sowie nachweisbare Kalibrierung nach anerkannten Normen sicherzustellen.

Fehlende oder unklare Prüfmethoden im PLP

Oft sind Prüfmethoden im Produktionslenkungsplan nur als Stichwort genannt ohne Verweis auf eine konkrete Prüfanweisung oder Messvorschrift. Das führt zu unterschiedlichen Vorgehensweisen und erschwert die Schulung neuer Mitarbeitender. Empfehlung ist, im PLP eindeutige Referenzen auf Prüf und Arbeitsanweisungen mit Dokumentnummer und Ausgabestand anzugeben.

Fehlende Kennzeichnung besonderer Merkmale

Besondere Merkmale wie sicherheits oder funktionskritische Eigenschaften werden teilweise gar nicht oder inkonsistent gekennzeichnet. Zeichnung, FMEA, Produktionslenkungsplan und Prüfplanung verwenden dann unterschiedliche Symbole oder Bezeichnungen. Empfehlung ist eine eindeutige, dokumentierte Symbolik und eine verbindliche Regelung für besondere Merkmale, die in allen relevanten Dokumenten gleich angewendet wird.

Fehlende regelmässige Wirksamkeitsprüfung

In vielen Unternehmen wird der Produktionslenkungsplan einmal erstellt und danach kaum überprüft. Prozessablauf und dokumentierte Lenkungsmassnahmen weichen dann von der gelebten Praxis ab. Empfehlung ist die regelmässige Überprüfung im Rahmen des internen Auditprogramms mit dokumentierten Anpassungen und nachvollziehbarem Änderungsverlauf.

Fazit

Ein fachlich und formal sauber gepflegter Produktionslenkungsplan ist ein Schlüsselelement im Qualitätsmanagement nach IATF und VDA Anforderungen. Nur wenn PLP, FMEA, Prüfplanung und Messsystemanalyse konsequent verknüpft, aktuell und praxisnah sind, lassen sich Prozesse stabil steuern, Auditabweichungen vermeiden und die Erwartungen der Kunden langfristig erfüllen.

FAQ – Prozessablauf Produktionslenkungsplan (PLP)

In dieser FAQ beantworten wir die häufigsten Fragen rund um den Aufbau, die Verknüpfung und die Anwendung des Produktionslenkungsplans (PLP) im Rahmen der IATF 16949 und des VDA. Der PLP ist das zentrale Dokument zur Produktionssteuerung, Prozesssicherung und Nachweisführung in Audits.

Was ist der Zweck eines Produktionslenkungsplans?

Der Produktionslenkungsplan (PLP) ist ein strukturiertes Dokument, das die Überwachung, Prüfung und Steuerung von Produktionsprozessen definiert. Er stellt sicher, dass alle produkt- und prozessrelevanten Merkmale überprüft werden, Prüfmethoden klar definiert sind und Reaktionsmaßnahmen bei Abweichungen dokumentiert werden. Ziel ist die Fehlerprävention, Prozessfähigkeit und gleichbleibende Produktqualität.

Wie hängt der Produktionslenkungsplan mit der Prozess-FMEA zusammen?

Die Prozess-FMEA (P-FMEA) liefert die Grundlage für den PLP. Risiken, die in der FMEA identifiziert werden – etwa potenzielle Fehlerquellen oder Prozessrisiken – müssen im PLP durch Prüf- oder Steuerungsmaßnahmen abgesichert werden. Beide Dokumente sind miteinander verknüpft: FMEA = Risikoanalyse → PLP = Risikosteuerung. Änderungen in einem Dokument müssen immer in das andere übernommen werden.

Wann wird der PLP erstellt und wie oft wird er aktualisiert?

Der PLP wird während der Entwicklungsphase parallel zur Prozess-FMEA erstellt. Zunächst entstehen Prototypen-, Vorserien- und schließlich Serien-PLPs. Nach der Serienfreigabe ist der PLP ein „lebendes Dokument“ und muss immer dann aktualisiert werden, wenn sich relevante Faktoren ändern – z. B. Produkte, Prozesse, Prüfmittel, Lieferanten oder Kundenanforderungen.

Welche Anforderungen stellt die IATF 16949 an den PLP?

Die IATF 16949 Abschnitt 8.5.1.1 fordert die Erstellung eines PLP für alle Phasen – Prototyp, Vorserie, Serie. Der Plan muss alle Produkt- und Prozessparameter, Prüfmethoden, Häufigkeiten, Verantwortlichkeiten sowie Reaktionspläne bei Abweichungen enthalten. Außerdem fordert die IATF eine eindeutige Verknüpfung zu FMEA und Prozessablaufdiagramm.

Welche Dokumente sind mit dem Produktionslenkungsplan verknüpft?

- Prozess-FMEA: Risikoanalyse und Ursachenbewertung

- Prozessablaufdiagramm (Flowchart): Abfolge und Logik der Fertigungsschritte

- Prüfplanung: Prüfintervalle, Stichproben, Prüfmethoden

- MSA-Dokumentation: Fähigkeitsnachweis der Messmittel

- Erstmusterprüfbericht (PPAP/VDA 2): Nachweis der Produkt- und Prozessfreigabe

Welche typischen Fehler treten in der Praxis bei PLPs auf?

- ⚠️ Fehlende Konsistenz zwischen PLP, FMEA und Flowchart (abweichende Nummerierung)

- ⚠️ Keine regelmäßige Aktualisierung bei Prozessänderungen oder Kundenreklamationen

- ⚠️ Unzureichende Reaktionspläne oder fehlende Verantwortlichkeiten

- ⚠️ Prüfmittel ohne gültige MSA oder Kalibrierstatus

- ⚠️ Fehlende Nachweise über Wirksamkeit der Prüfungen

Diese Punkte werden regelmäßig in VDA 6.3-Prozessaudits und IATF 16949-Zertifizierungsaudits bemängelt.

Wie prüft der Auditor die Wirksamkeit des PLP?

Auditoren verfolgen den roten Faden von der FMEA über den PLP bis zur Fertigungslinie. Sie überprüfen, ob Risiken aus der FMEA im PLP abgesichert, Prüfintervalle definiert, Reaktionsmaßnahmen dokumentiert und Wirksamkeitsnachweise vorhanden sind. Abweichungen zwischen Papier und Praxis gelten als Hauptabweichung.

Interne Verlinkungen zu QM Methoden und Werkzeugen

Weiterführende Inhalte auf smct management

Systematische Erfassung von Fehlerarten als Grundlage für Analysen und Verbesserungen.

Werkzeug der statistischen Prozesslenkung zur Überwachung und Steuerung von Prozessen.

Priorisierung von Fehlern und Ursachen nach dem grössten Einfluss auf Qualität und Kosten.

Darstellung von Zusammenhängen zwischen zwei Merkmalen zur Ursachenanalyse.

Qualitätssicherung und Qualitätskontrolle

Vorbeugende Qualitätssicherung und produktbezogene Kontrolle als Basis stabiler Prozesse.

Ursachenanalyse nach Kategorien wie Mensch, Maschine, Material und Methode.

Six Sigma Methode und 9999966 Prozent

Datenbasierter Ansatz zur Reduzierung von Fehlern und Schwankungen in Prozessen.

Ursachenfindung durch wiederholtes Fragen nach dem Grund eines Problems.

Strukturierte Werkzeuge zur nachhaltigen Beseitigung von Fehlern und Störungen.

Kompakte Problemlösung auf einer Seite nach dem Toyota Prinzip mit Fokus auf Ursachen und Massnahmen.

Korrektur und Vorbeugungsmassnahmen in der ISO 9001

Anforderungen an die wirksame Behandlung von Abweichungen, deren Ursachen und die Bewertung der Wirksamkeit von Massnahmen.

Qualität und kontinuierlicher Verbesserungsprozess

Methoden und Vorgehensweisen für nachhaltige Verbesserungen in Prozessen und Abläufen.

Beschwerdemanagement in Unternehmen

Bedeutung einer strukturierten Reklamationsbearbeitung für Kundenzufriedenheit und kontinuierliche Verbesserung.