5Why Methode Ursachenanalyse leicht gemacht

Funktionsweise der 5Why Methode

Die 5Why Methode ist eine einfache aber wirkungsvolle Fragetechnik um die Grundursache eines Problems systematisch zu identifizieren. Durch wiederholtes Fragen nach dem Warum werden Schicht für Schicht Symptome und Zwischenursachen sichtbar bis die eigentliche Ursache erkannt ist.

Der strukturierte Ansatz verhindert Aktionismus. Anstatt sofort Massnahmen umzusetzen zwingt die Methode das Team dazu Zusammenhänge zu verstehen und logisch zu denken bevor Entscheidungen getroffen werden.

In der Praxis reichen meist fünf Warum Fragen aus um zum Kern einer Problemursache vorzudringen. Entscheidend ist nicht die genaue Zahl sondern die Konsequenz mit der Antworten hinterfragt und mit Fakten abgeglichen werden.

Schritte der 5Why Methode

Schritt eins Problem klar definieren: Das Problem wird präzise und wenn möglich messbar beschrieben. Eine klare Formulierung schafft ein gemeinsames Verständnis im Team und legt die Basis für eine saubere Ursachenanalyse.

Schritt zwei das erste Warum stellen: Es wird gefragt warum das Problem aufgetreten ist. Die erste Antwort beschreibt meist nur die sichtbare Ursache also das Symptom nicht den Ursprung des Problems.

Schritt drei weitere Warum Fragen stellen: Jede gegebene Antwort wird erneut mit einem Warum hinterfragt. Dadurch dringt das Team schrittweise tiefer vor bis eine grundlegende systemische Ursache erkennbar wird.

Schritt vier Ursachen bewerten und Massnahmen ableiten: Die gefundenen Ursachen werden darauf geprüft ob sie im Einflussbereich der Organisation liegen und mit Fakten belegt werden können. Danach werden gezielte Korrektur und Präventivmassnahmen abgeleitet.

Schritt fünf Wirksamkeit überprüfen: Nach Umsetzung der Massnahmen wird mit Kennzahlen, Prüfungen oder Audits geprüft ob das Problem wirklich behoben ist. Die Ergebnisse werden dokumentiert und für ähnliche Fälle nutzbar gemacht.

Praxisbeispiel Anwendung der 5Why Methode

Ausgangssituation: Ein Bauteil ist nicht masshaltig und fällt bei der Prüfung durch. Ziel der Analyse ist es die eigentliche Ursache zu finden und den Fehler zukünftig zu verhindern.

Warum eins: Das Bauteil ist nicht masshaltig weil die Ausrichtung bei der Bearbeitung falsch war.

Warum zwei: Die Ausrichtung war falsch weil die Spannvorrichtung das Bauteil nicht richtig fixierte.

Warum drei: Die Spannvorrichtung fixierte das Bauteil nicht korrekt weil ein Spannhebel verbogen war.

Warum vier: Der Spannhebel war verbogen weil die Bearbeitungskräfte zu hoch waren.

Warum fünf: Die Bearbeitungskräfte waren zu hoch weil bei der Konstruktion der Spannvorrichtung falsche Berechnungen verwendet wurden.

Ergebnis der 5Why Analyse im Beispiel

Die eigentliche Ursache liegt in der fehlerhaften Auslegung der Spannvorrichtung. Das Problem wird auf der Ebene der Konstruktion gelöst nicht nur durch Austausch einzelner Komponenten.

Mit einer Anpassung der Konstruktionsparameter und einer Überprüfung ähnlicher Vorrichtungen lässt sich das Risiko zukünftiger Fehler deutlich senken. Gleichzeitig werden Erfahrungen in Konstruktionsrichtlinien FMEA und Schulungen übernommen.

Ergänzende Methoden Ishikawa und Poka Yoke

Das Ishikawa Diagramm ordnet mögliche Ursachen in Hauptgruppen wie Mensch, Maschine, Methode, Material, Milieu und Messung. Es eignet sich besonders zur Vorbereitung der 5Why Analyse indem es die wichtigsten Ursachenfelder sichtbar macht.

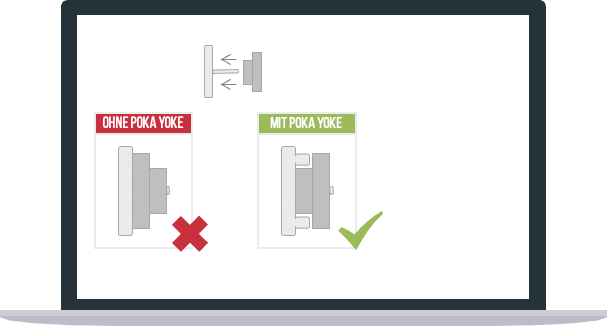

Poka Yoke steht für technische Vorkehrungen die Fehler von vornherein vermeiden. Statt im Nachhinein Ursachen zu analysieren wird der Prozess so gestaltet dass Fehlbedienung oder falsche Teile gar nicht erst eingesetzt werden können.

Fazit warum die 5Why Methode unverzichtbar ist

Die 5Why Methode ist ein zentrales Werkzeug im Qualitätsmanagement und wird in internen Prozessen ebenso wie in Audits nach ISO 9001 und IATF 16949 erwartet. Sie hilft Ursachen systematisch zu beseitigen statt nur Symptome zu behandeln.

In Kombination mit Ishikawa, Poka Yoke und CAPA Prozessen wird die 5Why Methode zu einem leistungsfähigen Baustein eines wirksamen Problemlösungsprozesses und unterstützt Unternehmen dabei Fehler nachhaltig zu vermeiden und die Prozessstabilität zu erhöhen.

Werkzeuge im Prozess Poka Yoke

Poka Yoke steht für sicheres Gestalten von Produkten und Prozessen (versehentliche Fehler (Poka) verhindern (Yoke). Ausgangsbasis für Poka Yoke ist die Erkenntnis, dass kein Mensch und auch kein System in der Lage ist, unbeabsichtigte Fehler vollständig zu vermeiden.

Mit Poka Yoke wird meist durch einfache und wirkungsvolle Systeme dafür gesorgt, dass Fehlhandlungen im Fertigungsprozess nicht zu Fehlern am Endprodukt führen.

5Why Methode Einsatz Grenzen Vorteile und Auditanforderungen

Wann ist die 5Why Methode geeignet und wann nicht

• Geeignet ist die 5Why Methode für klar abgegrenzte Probleme mit eindeutigem Fehlerbild zum Beispiel einzelne Reklamationen oder Auffälligkeiten an einem Prozessschritt.

• Sie eignet sich als Einstieg in die Ursachenanalyse und als Ergänzung zu anderen Methoden etwa nach einer ersten Sammlung von Ursachen im Ishikawa Diagramm.

• Weniger geeignet ist die 5Why Methode bei komplexen systemweiten Problemen mit vielen Einflussfaktoren und Datenabhängigkeiten etwa bei umfangreichen Prozessketten oder Softwarearchitekturen.

• Wenn statistische Zusammenhänge bewertet werden müssen oder grosse Datenmengen vorliegen sind ergänzende Methoden wie statistische Auswertungen, Messsystemanalyse oder FMEA erforderlich.

Typische Fehler bei der Anwendung der 5Why Methode

• Häufig werden Vermutungen als Antworten gegeben ohne diese mit Daten, Messwerten oder Beispielen zu belegen. Dadurch bleibt die Ursachenkette unsicher und angreifbar.

• Ein häufiger Fehler sind gedankliche Sprünge von einer Ursache auf eine völlig andere Spur. Die Antworten müssen logisch aufeinander aufbauen sonst entsteht keine nachvollziehbare Kette.

• Die Analyse wird oft nach zwei oder drei Warum Fragen abgebrochen weil eine scheinbar plausible Ursache gefunden wurde. Dadurch bleiben grundlegende systemische Ursachen unentdeckt.

• Problematisch ist auch der Fokus auf Personen etwa der Mitarbeitende hat einen Fehler gemacht. Hinter solchen Aussagen stehen meist Systemursachen wie unklare Vorgaben oder ungeeignete Rahmenbedingungen.

Vorteile der 5Why Methode gegenüber anderen Analyseformen

• Die 5Why Methode ist leicht verständlich und ohne umfangreiche Schulung anwendbar. Sie eignet sich daher auch für Mitarbeitende die wenig Erfahrung mit formalen Analysewerkzeugen haben.

• Sie benötigt keine spezielle Software oder Statistikkenntnisse. Damit lässt sie sich in Besprechungen, Shopfloor Runden oder kurzen Teamsitzungen direkt einsetzen.

• Die Methode fördert gemeinsames Denken im Team. Alle Beteiligten können sich mit Fragen und Antworten einbringen wodurch unterschiedliche Sichtweisen berücksichtigt werden.

• In Verbindung mit Ishikawa Diagramm, FMEA oder statistischen Auswertungen bildet die 5Why Methode einen schlanken und zugleich wirkungsvollen Bestandteil eines umfassenden Problemlösungsprozesses.

5Why im Audit was Auditoren sehen wollen

• Auditoren achten darauf dass zwischen Frage und Antwort eine nachvollziehbare logische Kette besteht. Jede Warum Antwort sollte sich eindeutig auf die vorherige Aussage beziehen.

• Antworten müssen mit Belegen untermauert sein zum Beispiel durch Messwerte, Dokumente, Prüfberichte oder Stichproben. Reine Meinungen reichen im Audit nicht aus.

• Auditoren erwarten dass aus der Grundursache konkrete Massnahmen abgeleitet und in FMEA, Produktionslenkungsplan und Arbeitsanweisungen zurückgespiegelt werden.

• Wichtig ist auch die nachweisbare Wirksamkeitsprüfung. Kennzahlen zu Wiederholfehlern, Reklamationen und Prozessleistung zeigen ob die 5Why Analyse zu einer echten Verbesserung geführt hat.

Vergleich 5Why Methode Ishikawa Diagramm und FMEA

Mobile friendly Tabelle

| Methode | Ziel | Stärken | Grenzen |

|---|---|---|---|

| 5Why Methode | Systematisch die Grundursache eines Problems finden durch wiederholtes Hinterfragen. | • Sehr einfach anwendbar • Schnell durchzuführen • Gut für eindeutige Problemstellungen | • Nicht geeignet für komplexe Ursachenketten • Gefahr von Sprüngen in der Logik • Ergebnisse abhängig von Team und Faktenlage |

| Ishikawa Diagramm | Mögliche Ursachen eines Problems in Kategorien strukturieren und Zusammenhänge sichtbar machen. | • Sehr übersichtlich • Ideal für Team Brainstorming • Erfasst technische und organisatorische Faktoren | • Liefert nur mögliche Ursachen • Erfordert Nachprüfung durch andere Methoden • Kann bei komplexen Prozessen sehr umfangreich werden |

| FMEA | Vorbeugende Analyse möglicher Fehler, ihrer Ursachen und Auswirkungen sowie Bewertung des Risikos. | • Sehr systematisch und normkonform • Ideal für risikoorientierte Planung • Pflicht in vielen Industrien (z. B. IATF 16949) | • Zeitintensiv • Erfordert tiefes Prozesswissen • Wartung und Aktualisierung oft aufwendig |

5Why Methode in CAPA und Lean Management

Integration der 5Why Methode in CAPA Prozesse

In CAPA Prozessen dient die 5Why Methode als zentraler Baustein der Ursachenanalyse. Sie beantwortet die Frage warum ein Fehler aufgetreten ist und warum er nicht rechtzeitig erkannt wurde bevor Massnahmen definiert werden.

Im klassischen CAPA Ablauf wird die 5Why Methode nach der Problembeschreibung und der Erfassung von Daten angewendet. Die Ergebnisse fliessen direkt in die Formulierung von Korrekturmassnahmen und vorbeugenden Massnahmen ein.

Die dokumentierte 5Why Kette wird Bestandteil der CAPA Unterlagen. Sie begründet warum bestimmte Massnahmen gewählt wurden und erleichtert die Nachverfolgung im Rahmen von Audits und Managementbewertungen.

Die aus 5Why gewonnenen Ursachen werden in FMEA, Produktionslenkungsplan Prüfpläne und Arbeitsanweisungen zurückgespiegelt. So wird aus einer einzelnen CAPA Bearbeitung eine systemische Verbesserung im gesamten Managementsystem.

Zusammenhang zwischen 5Why und Lean Management

Die 5Why Methode stammt aus dem Umfeld des Lean Managements und des Toyota Produktionssystems. Sie wurde entwickelt um Probleme direkt am Ort des Geschehens schnell und nachhaltig zu lösen ohne aufwendige Hilfsmittel.

Im Lean Kontext unterstützt die 5Why Methode den kontinuierlichen Verbesserungsprozess. Sie hilft Teams auf dem Shopfloor, Probleme im täglichen Ablauf zu verstehen und eigenständig Verbesserungen anzustossen statt nur Störungen zu melden.

In A3 Berichten und Kaizen Workshops wird die 5Why Methode verwendet um den Abschnitt Ursachenanalyse zu füllen. Sie sorgt dafür, dass Verbesserungsmassnahmen auf echten Ursachen basieren und nicht auf spontanen Ideen.

Lean Management und 5Why teilen dieselbe Grundhaltung: Probleme werden offen angesprochen und als Chance zum Lernen verstanden. Mit jeder sauber durchgeführten 5Why Analyse wächst das Prozessverständnis und die Organisation entwickelt eine reifere Fehlerkultur.

FAQ zur 5Why Methode

1

Was ist die 5Why Methode

Die 5Why Methode ist eine einfache Fragetechnik mit der schrittweise nach dem Warum gefragt wird um von der sichtbaren Auswirkung zur eigentlichen Ursache zu gelangen. Sie wird verwendet um Probleme nicht nur zu korrigieren sondern dauerhaft zu verstehen und zu vermeiden.

2

Müssen es immer genau fünf Warum Fragen sein

Die Zahl fünf ist eine Orientierung kein starres Muss. Manchmal reichen drei Fragen in anderen Fällen sind mehr Schritte nötig. Entscheidend ist dass die Kette so lange fortgesetzt wird bis eine nachvollziehbare Grundursache erreicht ist die mit Fakten belegt werden kann.

3

Für welche Arten von Problemen eignet sich die 5Why Methode

Die 5Why Methode ist besonders geeignet für klar eingrenzbare Probleme mit eindeutigem Fehlerbild zum Beispiel einzelne Reklamationen Abweichungen in einem Prozessschritt oder wiederkehrende Auffälligkeiten. Bei sehr komplexen Prozessketten sollte sie mit weiteren Methoden wie Ishikawa oder FMEA kombiniert werden.

4

Welche typischen Fehler passieren bei der 5Why Methode

Häufig werden erste Vermutungen als Ursache notiert ohne sie mit Daten zu belegen. Ebenso verbreitet sind Sprünge in andere Themen sodass die Warum Kette nicht mehr logisch ist. Ein weiterer Fehler ist der Fokus auf einzelne Personen statt auf Systemursachen wie unklare Vorgaben fehlende Schulung oder unzureichende Prüfkonzepte.

5

Wie wird die 5Why Methode im Audit bewertet

Auditoren prüfen ob die 5Why Kette logisch aufgebaut und ausreichend tief ist ob Antworten mit Fakten belegt sind und ob aus der Grundursache passende Massnahmen abgeleitet wurden. Zudem wird erwartet dass die Ergebnisse in Systemelemente wie FMEA Produktionslenkungsplan und Arbeitsanweisungen zurückfliessen und eine Wirksamkeitsprüfung dokumentiert ist.

6

Wie lässt sich die 5Why Methode mit anderen Werkzeugen kombinieren

In der Praxis werden häufig zuerst mit einem Ishikawa Diagramm mögliche Ursachen gesammelt. Für die wichtigsten Zweige wird anschliessend die 5Why Methode eingesetzt um die Grundursache zu finden. Die Ergebnisse fliessen in FMEA, Acht D Report und CAPA Prozesse ein und bilden so einen geschlossenen Problemlösungszyklus.

Interne Verlinkungen zu QM Methoden und Werkzeugen

Weiterführende Inhalte auf smct management

Systematische Erfassung von Fehlerarten als Grundlage für Analysen und Verbesserungen.

Werkzeug der statistischen Prozesslenkung zur Überwachung und Steuerung von Prozessen.

Priorisierung von Fehlern und Ursachen nach dem grössten Einfluss auf Qualität und Kosten.

Darstellung von Zusammenhängen zwischen zwei Merkmalen zur Ursachenanalyse.

Qualitätssicherung und Qualitätskontrolle

Vorbeugende Qualitätssicherung und produktbezogene Kontrolle als Basis stabiler Prozesse.

Ursachenanalyse nach Kategorien wie Mensch, Maschine, Material und Methode.

Six Sigma Methode und 9999966 Prozent

Datenbasierter Ansatz zur Reduzierung von Fehlern und Schwankungen in Prozessen.

Ursachenfindung durch wiederholtes Fragen nach dem Grund eines Problems.

Strukturierte Werkzeuge zur nachhaltigen Beseitigung von Fehlern und Störungen.

Kompakte Problemlösung auf einer Seite nach dem Toyota Prinzip mit Fokus auf Ursachen und Massnahmen.

Korrektur und Vorbeugungsmassnahmen in der ISO 9001

Anforderungen an die wirksame Behandlung von Abweichungen, deren Ursachen und die Bewertung der Wirksamkeit von Massnahmen.

Qualität und kontinuierlicher Verbesserungsprozess

Methoden und Vorgehensweisen für nachhaltige Verbesserungen in Prozessen und Abläufen.

Beschwerdemanagement in Unternehmen

Bedeutung einer strukturierten Reklamationsbearbeitung für Kundenzufriedenheit und kontinuierliche Verbesserung.