QM Methoden und Tools für ISO 9001 und IATF 16949

Bedeutung von QM Methoden im Qualitätsmanagement

Methoden sind das Rückgrat eines wirksamen Qualitätsmanagements. Sie machen Prozesse messbar, decken Ursachen für Abweichungen auf, steuern Verbesserungen und erhöhen die Auditfähigkeit von Prozessen und Organisationen.

QM Werkzeuge nach ISO 9001 und IATF 16949 helfen, Prozesse systematisch zu analysieren, Entscheidungen auf Fakten zu stützen und Verbesserungen dauerhaft in den Alltag zu integrieren. Unternehmen profitieren durch mehr Transparenz, sinkende Fehlerkosten und eine bessere Vorbereitung auf Audits.

Klassische QM Methoden für ISO 9001

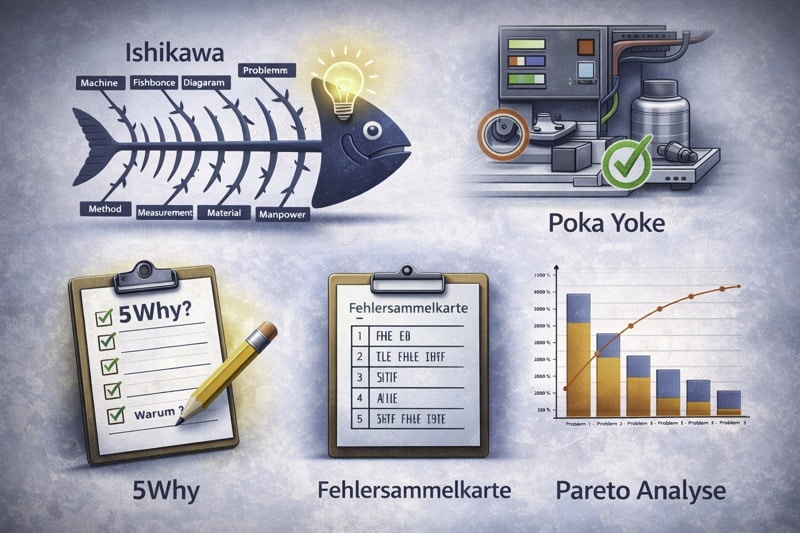

Die Pareto Analyse nutzt das Prinzip, dass oft ein kleiner Teil der Ursachen einen grossen Teil der Auswirkungen erzeugt. Sie hilft, die wichtigsten Fehlerquellen und Handlungsfelder zu identifizieren und Ressourcen gezielt auf die grössten Hebel zu lenken.

Das Ishikawa Diagramm, auch Ursache Wirkungs Diagramm oder Fischgrät Diagramm genannt, sammelt mögliche Einflussfaktoren zu einem Problem und ordnet sie typischen Kategorien wie Mensch, Maschine, Material, Methode oder Umgebung zu. So entsteht eine strukturierte Grundlage für Problemlösungsworkshops.

Regelkarten und Fehlersammelkarten dienen der Prozessüberwachung. Sie zeigen Abweichungen, Trends und Ausreisser, machen Prozessverhalten sichtbar und unterstützen dabei, zwischen zufälliger Streuung und echten Ursachen zu unterscheiden.

KVP, der kontinuierliche Verbesserungsprozess, und CAPA, also Korrektur und Vorbeugemassnahmen, sorgen dafür, dass erkannte Ursachen nicht nur einmalig beseitigt werden, sondern dass aus Fehlern gelernt und die Organisation Schritt für Schritt reifer wird.

Core Tools für die Automobilindustrie nach IATF 16949

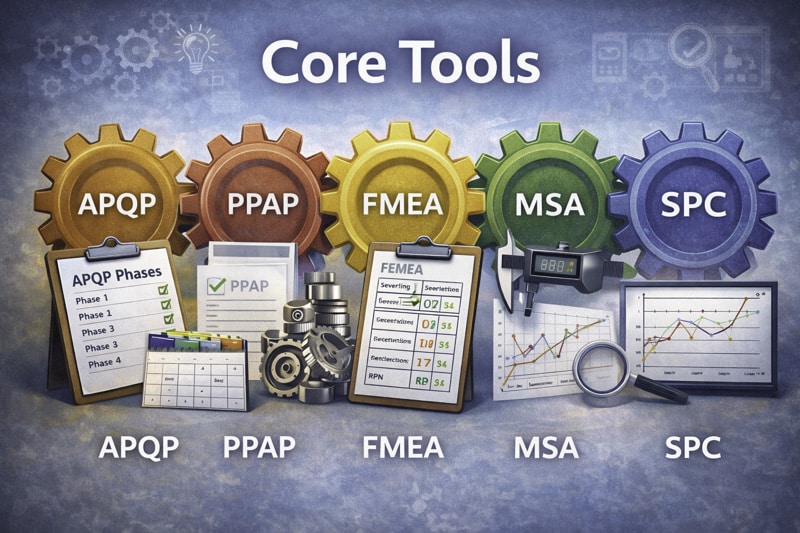

Die Core Tools der Automobilindustrie umfassen die Methoden APQP, PPAP, MSA, SPC und FMEA. Sie sind für Zulieferer verbindlich und bilden den Standard zur Planung, Absicherung und Nachweisführung von Produkten und Prozessen.

APQP und PPAP stellen sicher, dass Kundenanforderungen von der Entwicklung bis zur Serienfreigabe nachvollziehbar umgesetzt werden. SPC überwacht Prozesse statistisch, MSA bewertet die Fähigkeit der Messsysteme und FMEA deckt Risiken frühzeitig in Produkt und Prozess auf.

Ergänzend dazu fordern CQI Standards und Richtlinien der Automobilverbände branchenspezifische Prüfungen und Audits. So wird erreicht, dass die gesamte Lieferkette auf einem vergleichbaren Qualitätsniveau arbeitet.

Managementmodelle und strategische Ausrichtung

Das EFQM Modell und ähnliche Exzellenzmodelle betrachten Organisationen ganzheitlich. Sie verbinden Führung, Strategie, Prozesse und Ergebnisse und helfen, Stärken und Potenziale strukturiert zu bewerten.

Die GAP Analyse zeigt Lücken zwischen der aktuellen und der angestrebten Leistung. Sie unterstützt dabei, Massnahmenprogramme abzuleiten und Prioritäten bei Verbesserungsprojekten zu setzen.

Six Sigma verbindet Statistik, Projektmanagement und klare Rollenstrukturen. Ziel ist die deutliche Reduktion von Fehlern und Schwankungen in kritischen Prozessen sowie eine messbare Verbesserung der Kundenzufriedenheit.

Praxisbeispiele aus Unternehmen

Ein mittelständischer Zulieferer konnte mit Hilfe der Pareto Analyse die häufigsten Fehlerquellen identifizieren und gezielt Massnahmen ableiten. Dadurch liessen sich Reklamationskosten innerhalb kurzer Zeit deutlich reduzieren.

Ein Hersteller von Kunststoffteilen nutzte eine systematische FMEA zur Analyse kritischer Prozessschritte. Die erkannten Risiken führten zu gezielten Verbesserungen, die Produktionsausfälle verringerten und die Prozessfähigkeit messbar erhöhten.

Typische Fehler bei der Anwendung von QM Methoden

In vielen Unternehmen werden Methoden wie KVP oder Ishikawa nur für Audits dokumentiert ohne dass sie im Alltag wirklich genutzt werden. Das Ergebnis sind schöne Formulare, aber wenig messbarer Nutzen im Prozess.

Ein weiterer Stolperstein ist fehlende Schulung. Mitarbeitende kennen Begriffe, verstehen aber nicht, wie die Methoden anzuwenden sind. Ohne praktisches Training bleiben Analysen oberflächlich und Potenziale werden nicht ausgeschöpft.

Oft fehlt zudem eine klare Unterstützung durch die Führung. Ohne Management Commitment werden Ergebnisse nicht konsequent umgesetzt und Qualitätsmanagement bleibt ein System auf dem Papier statt ein gelebtes Führungsinstrument.

Digitalisierung im Qualitätsmanagement

Digitale QM Systeme bündeln Daten aus der gesamten Wertschöpfungskette. Klassische Methoden wie Fehlersammelkarte oder statistische Prozesslenkung werden in Echtzeit auf Dashboards dargestellt und ermöglichen ein frühzeitiges Erkennen von Trends und Abweichungen.

Digitale Workflows standardisieren Acht D Reports, CAPA Prozesse und Freigaben. Sie reduzieren Medienbrüche, verbessern die Nachweisführung und verkürzen Durchlaufzeiten in der Problembearbeitung.

Durch Internet der Dinge und vernetzte Anlagen stehen Qualitätsdaten in Echtzeit zur Verfügung. So können Eingriffe erfolgen, bevor Reklamationen entstehen, und die Stabilität von Prozessen steigt.

Nachhaltigkeit und integrierte Managementsysteme

Normen wie ISO 14001 und ISO 50001 richten den Blick auf Umwelt und Energieaspekte. Qualitätsmanagement entwickelt sich damit zu einem Baustein eines umfassenden integrierten Managementsystems das Umwelt, Energie und Qualität verbindet.

Unternehmen müssen zunehmend nachweisen, wie sie ökologische und soziale Anforderungen in ihre Prozesse integrieren. Ein integriertes System erleichtert diesen Nachweis und stärkt die Position in internationalen Lieferketten.

Wer Qualitäts, Umwelt und Energiemanagement gemeinsam denkt, reduziert Doppelarbeit, schafft klare Verantwortlichkeiten und kann Zielkonflikte frühzeitig erkennen und auflösen.

Rolle von Auditoren und QM Teams in der Zukunft

Methodenkompetenz bleibt zentral, doch die Datenerfassung wird zunehmend durch Technik übernommen. Auditoren und QM Teams konzentrieren sich stärker auf Interpretation, Wirksamkeit und Reifegrad von Prozessen statt auf manuelles Einsammeln von Daten.

Erfolgsfaktoren sind klare Kennzahlen wie Fehlerquote, Prozessfähigkeit und Anlageneffizienz, eine saubere Stammdatenbasis, automatisierte Nachweise sowie regelmässige Schulungen in Statistik, Tools und Datenethik.

Fazit Verbindung von Methoden und Technologie

Die Zukunft des Qualitätsmanagements entsteht aus der Verbindung bewährter Methoden wie Pareto Analyse, Ishikawa Diagramm, FMEA, SPC, 8D-Report und CAPA mit Digitalisierung, künstlicher Intelligenz und Automatisierung. Unternehmen, die diese Brücke schlagen, treffen schneller fundierte Entscheidungen, erhöhen die Wirksamkeit ihres Systems und bleiben zugleich auditfest und wettbewerbsfähig.

Grundlagen und Einsatz von Methoden im Qualitätsmanagement

Definition und Abgrenzung was sind QM Methoden

QM Methoden sind strukturierte Vorgehensweisen um Qualitätsprobleme zu untersuchen, Prozesse zu bewerten und Verbesserungen planbar umzusetzen. Sie geben eine klare Schrittfolge vor und machen Entscheidungen nachvollziehbar.

Sie unterscheiden sich von Werkzeugen und Formularen. Werkzeuge sind Hilfsmittel wie Tabellen, Software oder Vorlagen, die Methode beschreibt den fachlichen Ablauf der Analyse unabhängig vom verwendeten Medium.

Im Managementsystem sind Methoden eng mit dem PDCA Zyklus verknüpft. Sie unterstützen Planung, Umsetzung, Überprüfung und Verbesserung und stellen sicher dass Qualität nicht zufällig sondern systematisch gesteuert wird.

Einsatzgebiete von QM Methoden im Unternehmen

In der Entwicklung unterstützen Methoden bei der Absicherung von Funktionen und Risiken, bei der Bewertung von Konzepten und bei der frühzeitigen Erkennung von Schwachstellen bevor Teile in Serie gehen.

In der Produktion helfen sie Prozesse stabil zu halten, Ursachen für Ausschuss oder Nacharbeit zu erkennen und Wiederholfehler zu vermeiden. Hier kommen insbesondere statistische Methoden und Problemlösungstechnik zur Anwendung.

In indirekten Bereichen wie Einkauf, Logistik oder Service dienen Methoden dazu, Lieferantenleistung zu bewerten, Durchlaufzeiten zu verkürzen und Reklamationen strukturiert abzuarbeiten.

Im Management werden sie genutzt um Strategien in messbare Ziele zu übersetzen, Risiken zu bewerten und die Wirksamkeit des Qualitätsmanagementsystems in Managementbewertungen nachzuweisen.

Methodenauswahl nach Zielsetzung

Für die Ursachenanalyse eignen sich vor allem Ishikawa Diagramm, Fünf Why, Fehlersammelkarte und strukturierte Problemlösungsansätze wie Acht D. Ziel ist hier das Verstehen des Problems bevor Massnahmen festgelegt werden.

Für die Prozessüberwachung und Steuerung stehen statistische Methoden im Vordergrund etwa Regelkarten, Prozessfähigkeitskennzahlen und Messsystemanalysen. Sie zeigen ob Prozesse stabil und fähig sind.

Wenn Risiken bewertet werden sollen, kommen Methoden wie FMEA, Risikoportfolios und einfache Risk Maps zum Einsatz. Sie helfen Prioritäten zu setzen und knappe Ressourcen auf kritische Themen zu fokussieren.

Für kontinuierliche Verbesserung bieten sich KVP Workshops, A3 Reports und einfache Kennzahlensysteme an. Sie verbinden Methoden mit klaren Zielen und machen Fortschritte im Verbesserungsprozess sichtbar.

Vergleich klassischer und moderner QM Methoden

Klassische Methoden wie Pareto Analyse, Ishikawa Diagramm, Fehlersammelkarte und Regelkarte sind einfach verständlich und lassen sich auch ohne komplexe Software anwenden. Sie bilden in vielen Unternehmen die Basisarbeit im Qualitätsmanagement.

Moderne Ansätze wie Six Sigma, Design for Six Sigma, datengetriebene Analysen und KI gestützte Auswertungen nutzen umfangreiche Datenbestände und statistische Modelle um komplexe Zusammenhänge zu erkennen und zu bewerten.

Digitale QM Systeme verbinden klassische Methoden mit automatisierter Datenerfassung und Visualisierung. Regelkarten, Pareto Diagramme oder Korrelationsanalysen werden dabei nicht ersetzt, sondern technisch unterstützt und beschleunigt.

Für ein praxistaugliches Qualitätsmanagement ist keine vollständige Ablösung nötig. Sinnvoll ist ein abgestimmter Methodenmix bei dem bewährte Werkzeuge erhalten bleiben und dort erweitert werden, wo Digitalisierung und Datenanalyse einen echten Mehrwert bieten.

APQP, PPAP, MSA, SPC, 8D-Report und FMEA

APQP Advanced Product Quality Planning

APQP ist der strukturierte Planungsprozess für neue Produkte und Prozesse. Er stellt sicher dass Kundenanforderungen von der Idee bis zum Serienstart vollständig berücksichtigt und abgesichert werden.

Typische Phasen sind Projektplanung Produktentwicklung Prozessentwicklung Validierung und Serienbetreuung. Jede Phase endet mit definierten Ergebnissen und Freigaben.

APQP bündelt Methoden wie FMEA, Prozessflussdiagramme, Kontrollpläne und Messsystemanalysen und verbindet technische Inhalte mit Terminplanung und Verantwortlichkeiten.

PPAP Production Part Approval Process

PPAP ist das formale Verfahren zur Serienfreigabe von Teilen und Prozessen gegenüber dem Kunden. Es weist nach dass der Lieferant die Spezifikationen erfüllt und der Produktionsprozess beherrscht ist.

Typische Inhalte sind Zeichnungen, Stücklisten, Prozessfluss, FMEA, Kontrollplan, Messsystemanalysen, Fähigkeitsnachweise und Erstmusterprüfberichte. Alles wird in einer PPAP Dokumentation gebündelt.

Je nach Kundenvorgabe gibt es verschiedene Freigabelevel. Ziel ist ein klarer Nachweis dass Serie und Bemusterung unter denselben Bedingungen gefertigt werden.

MSA Messsystemanalyse

MSA bewertet ob ein Messsystem geeignet ist um ein Merkmal zuverlässig zu erfassen. Es betrachtet Wiederholpräzision, Vergleichspräzision, Genauigkeit und Auflösung des Messmittels.

Durch wiederholte Messungen an gleichen Teilen mit mehreren Prüfern werden Streuungsanteile getrennt betrachtet. So lässt sich erkennen ob die Streuung vom Prozess oder vom Messsystem stammt.

Eine freigegebene Messsystemanalyse ist Voraussetzung für verlässliche Prozessfähigkeitskennzahlen und für belastbare Qualitätsentscheidungen im Alltag.

SPC Statistische Prozesslenkung

SPC nutzt Regelkarten um Prozesse laufend zu überwachen. Messwerte werden zeitlich dargestellt und mit Eingriffsgrenzen verglichen um Abweichungen frühzeitig zu erkennen.

Ziel ist die Unterscheidung zwischen zufälliger Streuung und systematischen Einflüssen. Auffällige Muster in der Regelkarte führen gezielt zu Ursachenanalyse und Verbesserungsmassnahmen.

SPC unterstützt die Einhaltung von Toleranzen, reduziert Ausschuss und Nacharbeit und bildet eine wichtige Grundlage für Prozessfähigkeitsberechnungen und Serienfreigaben.

8D-Report strukturierte Problemlösung

Der 8D-Report ist ein standardisierter Ablauf für die Bearbeitung von Fehlern und Reklamationen. Er führt das Team in acht Schritten von der Sofortmassnahme bis zur Vermeidung von Wiederholfällen.

Zentrale Elemente sind klare Problembeschreibung, Ursachenanalyse mit geeigneten Methoden, Festlegung und Umsetzung von Korrekturmassnahmen sowie die Wirksamkeitsprüfung dieser Massnahmen.

Acht D Reports dienen als Nachweis gegenüber Kunden und Auditoren, schaffen Transparenz im Umgang mit Abweichungen und unterstützen eine lernende Organisation.

FMEA Fehlermöglichkeits und Einflussanalyse

Die FMEA ist eine vorbeugende Methode zur systematischen Identifikation möglicher Fehler, ihrer Ursachen und Auswirkungen in Produkt und Prozess. Sie wird idealerweise früh in der Entwicklung angewendet.

Risiken werden nach Bedeutung, Auftreten und Entdeckung bewertet. Aus hohen Bewertungen leitet das Team gezielte Massnahmen ab um Risiken zu senken und die Fehlervermeidung zu stärken.

FMEAs schaffen Transparenz über Schwachstellen, unterstützen Nachweis und Argumentation gegenüber Kunden und sind ein zentrales Werkzeug im Rahmen von APQP und IATF 16949.

Methoden im Audit und praktische Einführung im Unternehmen

Methodenkompetenz im Audit

Auditoren interessieren sich nicht nur dafür ob Methoden vorhanden sind, sondern ob sie verstanden und im Alltag angewendet werden. Entscheidend ist die Verbindung von Methode, Prozess und Ergebnis.

Typische Fragen im Audit betreffen Anlass und Ziel einer Methode, die Auswahl der passenden Werkzeuge, die Qualität der Datenbasis und die Nachvollziehbarkeit der gezogenen Schlussfolgerungen.

Methodenkompetenz zeigt sich auch daran, ob Ergebnisse in Kennzahlen, Massnahmenlisten und Managementbewertungen einfließen. So wird sichtbar dass Methoden nicht isoliert, sondern im Systemzusammenhang genutzt werden.

Methodenfehler typische Missverständnisse

Ein verbreitetes Missverständnis ist die Annahme, dass das Ausfüllen eines Formulars bereits die Methode darstellt. Entscheidend ist jedoch die gedankliche Auseinandersetzung mit Ursachen, Risiken und Zusammenhängen.

Oft wird zu schnell eine Lösung gewählt, ohne die Ausgangslage ausreichend zu analysieren. Dadurch bekämpft das Team Symptome statt die eigentliche Ursache zu beseitigen.

Ein weiterer Fehler ist die fehlende Wirksamkeitsprüfung. Massnahmen werden zwar umgesetzt, aber nicht mit Kennzahlen oder Nachweisen auf ihre Wirkung hin überprüft. Dadurch bleiben Verbesserungen zufällig und nicht gesichert.

Methoden werden mitunter zu komplex eingeführt, insbesondere in kleineren Unternehmen. Zu viele parallele Werkzeuge überfordern Nutzer und führen dazu, dass Methoden im Alltag liegen bleiben.

Beispiele für QM Methoden ausserhalb der Automobilbranche

Im Gesundheitswesen werden Methoden wie Ishikawa, Fünf Why und Fehlersammelkarten eingesetzt, um Behandlungsabläufe und Medikationsprozesse zu analysieren. Ziel ist die Reduktion von Behandlungsfehlern und die Erhöhung der Patientensicherheit.

In Dienstleistung und Handel dienen Pareto Analyse und einfache Kennzahlensysteme dazu, Reklamationen, Lieferzeiten und Retourenströme zu bewerten. Auf dieser Basis werden Sortimente, Abläufe und Serviceleistungen angepasst.

In der IT und Softwareentwicklung werden A3 Berichte, Ursachenanalysen und retrospektive Workshops genutzt, um Fehlerquellen im Entwicklungsprozess zu identifizieren und die Zusammenarbeit in Teams zu verbessern.

In der Logistik helfen Wertstromanalysen, Korrelationsbetrachtungen und einfache statistische Auswertungen, Engpässe, Bestände und Durchlaufzeiten zu optimieren. So werden Lieferzuverlässigkeit und Wirtschaftlichkeit verbessert.

Roadmap zur Einführung eines Methodenbaukastens

Zuerst werden vorhandene Methoden und Anforderungen erfasst. Auf dieser Grundlage wird ein schlanker Baukasten definiert, der zu Branche, Unternehmensgrösse und Kundenvorgaben passt. Ziel ist eine überschaubare Zahl klar beschriebener Methoden.

Im zweiten Schritt werden Rollen festgelegt. Dazu gehören Moderatoren für Problemlösungen, Methodenpaten, die Inhalte pflegen, sowie Führungskräfte, die Ergebnisse einfordern und in Entscheidungen einbeziehen.

Danach erfolgt eine praxisorientierte Schulung mit echten Beispielen aus dem Unternehmen. In ausgewählten Pilotbereichen werden Methoden bewusst angewendet, dokumentiert und hinsichtlich Nutzen und Akzeptanz bewertet.

Bewährte Vorgehensweisen werden in Vorlagen, Checklisten und digitalen Workflows festgehalten. So entsteht ein wiederkehrender Standard, der auch bei Personalwechsel und Wachstum stabil angewendet werden kann.

Abschliessend werden Kennzahlen definiert, zum Beispiel Anzahl abgeschlossener Analysen, Durchlaufzeiten bei Problemlösungen oder Reduktion von Reklamationen. Regelmässige Auswertungen in Managementrunden stellen sicher, dass der Methodenbaukasten weiterentwickelt und an neue Anforderungen angepasst wird.

QM Werkzeuge für Analyse und Problemlösung

Fehlersammelkarte

Die Fehlersammelkarte dient dazu Fehlerarten und deren Häufigkeit in einem definierten Zeitraum systematisch zu erfassen. Sie schafft eine geordnete Datengrundlage für spätere Auswertungen.

Durch einfache Strichlisten oder Zählfelder werden wiederkehrende Fehler schnell sichtbar. So lassen sich Schwerpunkte für Verbesserungsmassnahmen ableiten.

Fehlersammelkarten werden häufig in Fertigung, Montage oder im Service eingesetzt und sind eine ideale Vorstufe für Pareto Auswertungen.

Qualitätsregelkarte

Die Qualitätsregelkarte ist ein Werkzeug der statistischen Prozesslenkung und stellt Messwerte über die Zeit dar. Sie zeigt ob ein Prozess stabil läuft oder ob besondere Einflüsse vorliegen.

Um Mittelwert und Streuung werden Eingriffsgrenzen gelegt. Werden diese überschritten oder treten typische Muster auf, ist eine Ursachenanalyse einzuleiten bevor Ausschuss oder Reklamationen entstehen.

Qualitätsregelkarten unterstützen die Prozessüberwachung und bilden die Grundlage für Kennzahlen zur Prozessfähigkeit.

Pareto Analyse

Die Pareto Analyse basiert auf der Erfahrung, dass oft ein kleiner Anteil der Ursachen einen grossen Anteil der Auswirkungen erzeugt. Sie ordnet Fehlerarten nach Häufigkeit oder Kosten absteigend.

Häufig wird sie grafisch mit Balken und einer Summenkurve dargestellt. So wird auf einen Blick erkennbar, welche Themen zuerst bearbeitet werden sollten um den grössten Nutzen zu erzielen.

Die Pareto Analyse eignet sich gut zur Priorisierung von KVP Themen, Reklamationsursachen oder Störgründen in der Produktion.

Korrelationsdiagramm

Das Korrelationsdiagramm stellt Messwerte zweier Merkmale als Punkte in einem Koordinatensystem dar. Es zeigt ob ein Zusammenhang zwischen den beiden Grössen erkennbar ist.

Eine ansteigende, abfallende oder wolkenförmige Punktverteilung lässt Rückschlüsse auf Richtung und Stärke der Beziehung zu. Somit wird sichtbar, ob eine Einflussgrösse mit einem Qualitätsmerkmal verknüpft ist.

Korrelationsdiagramme werden häufig genutzt, um Ursachenhypothesen zu prüfen bevor aufwendigere statistische Analysen durchgeführt werden.

Qualitätssicherung und Qualitätskontrolle

Qualitätssicherung umfasst alle geplanten und systematischen Tätigkeiten, die darauf abzielen, die geforderte Qualität bereits im Prozess sicherzustellen. Sie wirkt vorbeugend und ist eng mit Managementsystemen verknüpft.

Qualitätskontrolle fokussiert auf Prüfungen und Messungen an Produkten und Dienstleistungen. Sie stellt fest, ob die Ergebnisse die geforderten Merkmale einhalten und dokumentiert Abweichungen und Freigaben.

Erst die Kombination aus vorbeugender Qualitätssicherung und wirksamer Qualitätskontrolle führt zu stabilen Prozessen und gesicherten Lieferqualitäten.

Ishikawa Diagramm

Das Ishikawa Diagramm, auch Ursache Wirkungs Diagramm, strukturiert mögliche Ursachen für ein Problem in übersichtlicher Form. Die Hauptursachen werden in Äste und Unteräste gegliedert.

Typische Kategorien sind Mensch, Maschine, Material, Methode, Messung und Umgebung. In Workshops können Teams Ideen sammeln und die wichtigsten Einflussgrössen herausarbeiten.

Das Ishikawa Diagramm eignet sich als Vorbereitung für vertiefende Analysen wie FMEA oder für eine strukturierte Ursachenbearbeitung im Rahmen von Acht D.

5Why Methode

Die 5Why Methode sucht die ursächliche Wurzel eines Problems, indem nacheinander die Frage warum es zu dem Fehler gekommen ist gestellt wird. Mit jeder Antwort wird eine tiefere Ursache sichtbar.

Ziel ist es nicht bei Symptomen stehen zu bleiben, sondern strukturelle Ursachen zu erkennen etwa fehlende Standards, unklare Verantwortlichkeiten oder unzureichende Schulung.

Die Methode lässt sich gut mit anderen Werkzeugen kombinieren, zum Beispiel als Vertiefung nach Ishikawa oder im Acht D Bericht.

Six Sigma Methode

Six Sigma ist ein datenbasierter Ansatz zur deutlichen Reduktion von Fehlern und Variationen in Prozessen. Im Mittelpunkt steht der Verbesserungszyklus definieren, messen, analysieren, verbessern, überwachen.

Six Sigma Projekte werden mit klaren Zielen, Rollen und Kennzahlen geführt. Typisch sind definierte Rollen wie Champion, Black Belt und Green Belt sowie der Einsatz statistischer Methoden zur Datenanalyse.

Die Six Sigma Methode eignet sich besonders für komplexe Prozesse mit hohen Stückzahlen und ermöglicht einen messbaren Beitrag zu Qualität, Termintreue und Wirtschaftlichkeit.

Interne Verlinkungen zu QM Methoden und Werkzeugen

Weiterführende Inhalte auf smct management

Systematische Erfassung von Fehlerarten als Grundlage für Analysen und Verbesserungen.

Werkzeug der statistischen Prozesslenkung zur Überwachung und Steuerung von Prozessen.

Priorisierung von Fehlern und Ursachen nach dem grössten Einfluss auf Qualität und Kosten.

Darstellung von Zusammenhängen zwischen zwei Merkmalen zur Ursachenanalyse.

Qualitätssicherung und Qualitätskontrolle

Vorbeugende Qualitätssicherung und produktbezogene Kontrolle als Basis stabiler Prozesse.

Ursachenanalyse nach Kategorien wie Mensch, Maschine, Material und Methode.

Six Sigma Methode und 9999966 Prozent

Datenbasierter Ansatz zur Reduzierung von Fehlern und Schwankungen in Prozessen.

Ursachenfindung durch wiederholtes Fragen nach dem Grund eines Problems.

Strukturierte Werkzeuge zur nachhaltigen Beseitigung von Fehlern und Störungen.

Kompakte Problemlösung auf einer Seite nach dem Toyota Prinzip mit Fokus auf Ursachen und Massnahmen.

Korrektur und Vorbeugungsmassnahmen in der ISO 9001

Anforderungen an die wirksame Behandlung von Abweichungen, deren Ursachen und die Bewertung der Wirksamkeit von Massnahmen.

Qualität und kontinuierlicher Verbesserungsprozess

Methoden und Vorgehensweisen für nachhaltige Verbesserungen in Prozessen und Abläufen.

Beschwerdemanagement in Unternehmen

Bedeutung einer strukturierten Reklamationsbearbeitung für Kundenzufriedenheit und kontinuierliche Verbesserung.

FAQ zu Methoden im Qualitätsmanagement

1

Warum sind Methoden im Qualitätsmanagement so wichtig

Methoden sorgen dafür dass Qualität nicht vom Bauchgefühl sondern von nachvollziehbaren Daten und strukturierten Analysen gesteuert wird. Sie helfen Fehlerursachen systematisch zu finden, Verbesserungen zu planen und Ergebnisse gegenüber Kunden und Auditoren nachvollziehbar zu belegen.

2

Welche Methoden sind für ISO 9001 besonders wichtig

Häufig eingesetzt werden Pareto Analyse, Ishikawa Diagramm, Fehlersammelkarte, Qualitätsregelkarte, Fünf Why, strukturierte Problemlösung mit Acht D und einfache Kennzahlensysteme. Sie unterstützen insbesondere die Anforderungen an risikobasiertes Denken, Korrektur und Vorbeugungsmassnahmen sowie den kontinuierlichen Verbesserungsprozess.

3

Was unterscheidet Methoden von Werkzeugen oder Formularen

Methoden beschreiben den fachlichen Ablauf einer Analyse oder eines Vorgehens, zum Beispiel Fünf Why oder eine FMEA. Werkzeuge und Formulare sind Hilfsmittel um diese Methode anzuwenden, etwa Tabellenblätter, Software oder A3 Vorlagen. Entscheidend ist dass das Denken im Vordergrund steht nicht das Ausfüllen von Formularen.

4

Wie wählt man passende Methoden für ein Unternehmen aus

Ausgangspunkt sind Produkte, Prozesse und Kundenanforderungen. Für einfache Aufgaben reichen oft wenige Basiswerkzeuge wie Pareto, Ishikawa und Fünf Why. In der Automobilindustrie sind darüber hinaus Core Tools, statistische Verfahren und strukturierte Problemlösungsmethoden vertraglich gefordert. Wichtig ist ein schlanker Methodenbaukasten, der zur Unternehmensgrösse passt.

5

Warum scheitert die Einführung von Methoden oft im Alltag

Häufig werden Methoden nur eingeführt um Auditforderungen zu erfüllen ohne sie an den Alltag der Mitarbeitenden anzupassen. Es fehlen praxisnahe Beispiele, kurze Anleitungen und Zeit für echte Anwendung. Wenn Führungskräfte die Ergebnisse nicht aktiv nutzen, versanden Methoden schnell und bleiben Theorie.

6

Wie verbinden sich klassische Methoden mit digitalen QM Systemen

Digitale Systeme ersetzen nicht die Methode sondern unterstützen ihre Anwendung. Fehlersammelkarten, Regelkarten, Pareto Auswertungen, FMEA und Acht D Berichte können in Softwarelösungen standardisiert und ausgewertet werden. Die Denkweise der Methode bleibt, die Datenerfassung und Auswertung wird schneller und transparenter.

-

Der Mehrwert einer GAP-Analyse: Ein Leitfaden zur Optimierung von Managementsystemen

Entdecken Sie den Mehrwert einer GAP-Analyse für Ihr Unternehmen – Verbessern Sie Effizienz, Compliance und Strategie. Lernen Sie daraus

-

Unterschied zwischen DAkkS- und Werkskalibrierung

Erfahren Sie den Unterschied zwischen DAkkS- und Werkskalibrierung und wie ISO 9001 zertifizierte Unternehmen diese anwenden.

-

Ein Einblick in NDA-Geheimhaltungsverträge

NDA Geheimhaltungsverträge und Ihre Bedeutung, Arten, Schlüsselelemente und ihre Rolle beim Schutz von Geschäftsgeheimnissen

-

Warum ein effektives Beschwerdemanagement für Unternehmen unverzichtbar ist

Warum ein effektives Beschwerdemanagement für Unternehmen unverzichtbar ist. Beschwerden gehören zu den unangenehmen Realitäten

-

Die Wesentlichkeitsanalyse – Definition, Anwendung und Bedeutung

Die Wesentlichkeitsanalyse: Definition, Anwendung und Bedeutung. Wie wird eine Wesentlichkeitsanalyse durchgeführt?

-

Qualität und KVP im Qualitätsmanagement

Qualität und KVP im Qualitätsmanagement – Qualitätsplanung, Qualitätssteuerung, Qualitätsüberprüfung und Qualitätsverbesserung

-

Korrektur- und Vorbeugungsmaßnahmen in der ISO 9001

Korrektur- und Vorbeugungsmaßnahmen in der ISO 9001 sind aktive und proaktive Maßnahmen zur Verbesserung der Qualität bei Produkten

-

Internes Audit und Managementbewertung in der ISO 9001

Das interne Audit und Managementbewertungen sind entscheidend für die Effektivität und Wirksamkeit eines Qualitätsmanagementsystems (QMS)

-

Die Grundprinzipien des Qualitätsmanagements

Die Grundprinzipien des Qualitätsmanagements sind ein systematischer Ansatz zur Sicherstellung und Verbesserung der Qualität.

-

Was ist ein On- und Off-Boarding Prozess?

Was ist ein On- und Off-Boarding Prozess? Verfahren und Schritte bei der Einstellung und beim Ausscheiden von Mitarbeitern

-

Unterschied zwischen Qualitätsmanagement und -sicherung in der Industrie

Obwohl diese Begriffe oft synonym verwendet werden, gibt es wichtige Unterschiede zwischen Qualitätsmanagement und -sicherung.

-

Qualitätsmanagement als entscheidender Faktor

Qualitätsmanagement (QM) ist ein entscheidender Faktor für den Erfolg eines Unternehmens, unabhängig von seiner Größe und Branche.

-

Befähigerkriterien und Ergebniskriterien – Schlüsselelemente des EFQM Modells

Befähigerkriterien und Ergebniskriterien – Die Schlüsselelemente des EFQM Modells spielen eine entscheidende Rolle

-

Wie funktioniert das EFQM Modell?

Wie funktioniert das EFQM Modell? Das EFQM Modell ist ein bewährtes Rahmenwerk für das Qualitätsmanagement

-

Was versteht man unter einem EFQM Modell?

Was versteht man unter einem EFQM Modell? In der heutigen Geschäftswelt von entscheidender Bedeutung, Prozesse und Leistungen zu verbessern

-

Was ist der A3-Report

Der A3-Report ist eine strukturierte Methode zur Problemlösung, die ihren Ursprung im Toyota Produktionssystem hat.

-

CAPA (Corrective and Preventive Action)

CAPA stammt ursprünglich aus der Medizinprodukte, hat er sich im Laufe der Zeit auf andere Branchen ausgeweitet z.B. QMS ISO 9001

-

CQI Standards

AIAG CQI (Continuous Quality Improvement) bezieht sich auf eine Reihe von Handbüchern, die von der AIAG entwickelt wurden

-

Six-Sigma-Methode und 99,99966%

Die Zahl 99,99966 % ist wichtig im Kontext der Six-Sigma-Methode, einer statistikbasierten Methode zur Prozessoptimierung

-

Reifegradabsicherung für Neuteile

Die Reifegradabsicherung für Neuteile ist ein wichtiger Faktor für den Erfolg eines Unternehmens, insbesondere in der Automobilindustrie.

-

Ishikawa-Diagramm

Ishikawa-Diagramm, auch bekannt als Fischgräten-Diagramm oder Ursache-Wirkungs-Diagramm, ist eine Methode zur Identifizierung von Problemen

-

Aufgaben im Qualitätsmanagement

Aufgaben im Qualitätsmanagement sind vielfältig und beinhalten strategische und operative Aspekte und Erwartungen der Stakeholder zu erfüllen

-

Verband der deutschen Automobilindustrie

Der Verband der Deutschen Automobilindustrie (VDA) hat eine Reihe von Bänden und Richtlinien entwickelt, für die Qualitätssicherung

-

Lenkung der Produktionsprozesse

Produktionslenkungsplan (engl. control plan) ist ein strukturiertes Dokument, das zur Lenkung der Produktionsprozesse eingesetzt wird

-

Core Tools QS 9000

Core Tools waren Bestandteil der QS 9000. Die Core Tools umfassen fünf Werkzeuge und sind jetzt Bestandteil der IATF 16949.

-

Akkreditierte Kalibrierung

Akkreditierte Kalibrierung bezieht sich auf ein Verfahren zur Überprüfung und Justierung von Messinstrumenten z.B. durch die DAkkS

-

QM Methoden

Anwendung von QM Methoden im Qualitätsmanagementsystem um die Qualität von Produkten und Dienstleistungen zu verbessern.

-

Qualitätssicherung und Qualitätskontrolle

Der Unterschied zwischen Qualitätssicherung und Qualitätskontrolle. Sie haben unterschiedliche Aufgaben im Qualitätsmanagement wahrzunehmen

-

Korrelationsdiagramm

Ein Korrelationsdiagramm zeigt grafisch die Beziehung zwischen zwei paarweise aufgenommenen Merkmalen. Diagramm als Punkte dargestellt

-

Pareto Analyse

Pareto-Analyse – Konzentration auf das Wesentliche Die Pareto-Analyse ist ein zentrales Werkzeug im Qualitätsmanagement und in der Prozessoptimierung. Sie beruht… Mehr lesen »Pareto Analyse

-

Fehlersammelkarte

Die Fehlersammelkarte bzw. Fehlersammelliste ist eine einfache Methode, um fehlerbezogene Daten zusammenzutragen und quantitativ zu bewerten

-

Qualitätsregelkarte

Qualitätsregelkarte und Histogramm – Beide Methoden eignen sich für die Prozesskontrolle bzw. Rückschlüsse auf eine Merkmalsverteilung

-

SIPOC-Methode – Festlegung von Prozessen und Abläufen

Die SIPOC-Methode ist ein Werkzeug, mit deren Hilfe Prozesse und Abläufe schnell und übersichtlich dargestellt werden können

-

5Why Methode

5Why Methode – Mit „Warum Fragen“ die Ursache des Problems finden. Die 5Why Methode ist eine klassische Fragetechnik zur Ursachenfindung

-

QM Vorlagen

Produkte – Vorlagen und Musterdokumentationen ISO 9001 u. IATF 16949. QM Handbücher und Prozessbeschreibungen, Trainings etc.

-

Wirksamkeitsbewertung Schulungen

Wirksamkeitsbewertung von Schulungen Warum eine Wirksamkeitsbewertung notwendig ist Die ISO 9001 fordert ausdrücklich eine Bewertung der Wirksamkeit von Schulungen. Dennoch… Mehr lesen »Wirksamkeitsbewertung Schulungen

-

Prozessbeschreibung

Prozessbeschreibung Erstellung – Was ist Prozessmanagement? Wie analysiere ich einen Prozess? Wie ist der Aufbau einer Prozessbeschreibung?

ISO 27001:2022 Standard | ISO 27001:22 Beratung | Checklisten ISO 27001:2022